温室自主沿边导航的移动平台设计与试验

居 锦,李萍萍,刘继展,李 男,彭海军

(1.江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013;2.南京林业大学 森林资源与环境学院,南京 210037)

0 引言

近年来,我国温室技术不断发展,温室作为设施农业的主体,由于其空间狭小,人工往返作业量大、效率低,因此各类温室移动作业机器人陆续出现,如采摘机器人、喷药机器人、移栽机器人等,而移动平台是温室移动作业机器人的移动基础。

目前,温室移动作业机器人大多是根据单一作业机器人配置或开发了相应的移动平台,其结构形式和导航方法各异。例如,杨世胜等人设计的喷雾机器人,配置了四轮独立驱动的电磁引导式移动平台;E.J. Van Henten等人研制的黄瓜收获机器人和王晓楠等人研制的番茄采摘机器人配置了沿着铁轨导航的移动平台,其运动轨迹固定,但灵活性与通用性不足;江锽等人研制的温室喷雾机器人配置了三轮结构的移动平台,并基于Kinect视觉探测路沿实现了自主行走,但其算法较复杂、实时性较低;葛君山设计的采摘机器人配置了四轮移动平台,使用GPS导航方法,但导航精度较低[1-11]。

随着实际生产发展,对能够进行多种作业的通用自主移动平台开始提出了需求。例如,瓦赫宁根大学的T.Bakkert等人设计了柴油发动机提供动力的四轮独立转向平台,并采用全球定位系统确定相对路径位置和方向,其体积较大,多用于大田等宽敞的作业空间;徐丽明等提出了可加装不同机具的温室四轮多功能作业车,但未对作业机具的装配及自动作业进行研究[12-14]。

本文针对规范化温室栽培槽、高架行间等狭窄通道及多种植株管理作业要求,设计了一款承载强兼具转向灵活性的移动平台,能够方便地搭载和识别作业模块,且提出了一种基于光电开关圆弧阵列的沿边导航方法。最后,进行了直线行走、作业模块搭载和沿边行走试验,获得了良好的效果。

1 温室移动平台总体设计

1.1 工作环境与设计要求

本研究主要是针对规范化建设的温室环境,温室移动平台在栽培槽、高架间等行间的通道(见图1)内行进作业。所设计的温室移动平台应该满足以下需求:

1)承载结构满足各作业模块的载荷要求,且转弯灵活性高,适应温室狭窄空间;

2)其能够根据作业需求,搭载采摘、施药、移栽、基质摊铺等多种植株管理作业模块,并满足各作业模块运动控制要求;

3)能够在栽培槽、新型高架栽培等行间通道自动沿着路沿边行走作业。

(a) 栽培槽间通道 (b) 高架间通道

1.2 移动平台设计总方案

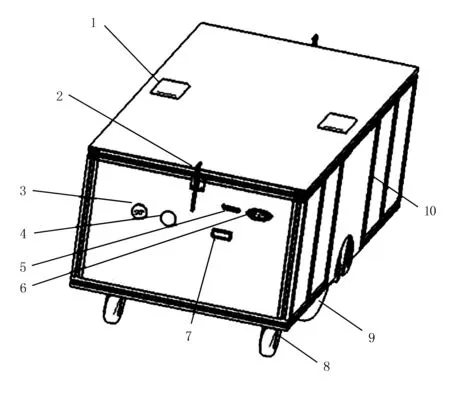

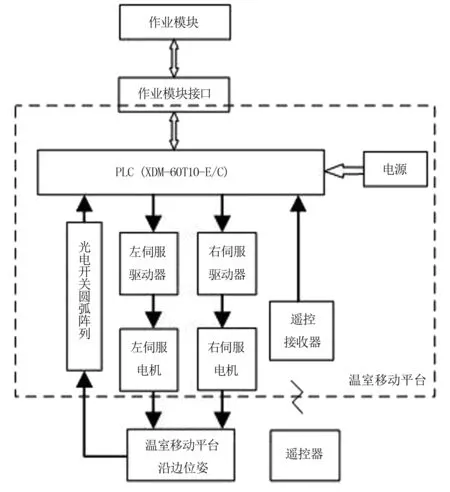

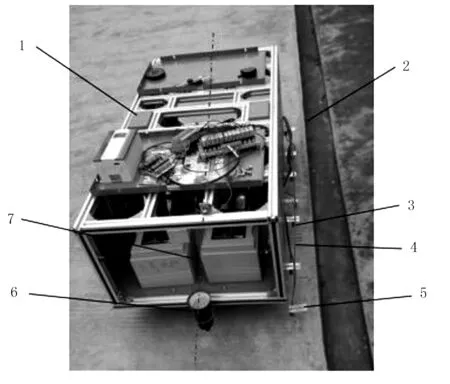

移动平台采用中间两驱动轮、前后各两万向轮的六轮式差速结构,使用锂电池供电,通过无线遥控器模块及PLC控制器对两驱动电机进行控制。各作业模块可通过多功能作业模块接口(各作业模块统一固定安装的机械接口、为各作业模块统一供电的电源接口、各作业模块电气信号集成的信号接口)与移动平台相连接,如图2所示。

1.机械接口 2.限位卡钳 3.急停按钮 4.运行指示灯 5.信号接口

当相应作业模块加载至移动平台后,可通过遥控驶入温室的行间道路,由光电开关圆弧阵列获取移动平台相对于路沿的位姿信息并反馈给PLC控制器;然后,PLC根据所设计的沿边导航程序调节左右伺服电机转速,使其能够沿着路沿行走,实现自动作业,如图3所示。

图3 温室移动平台工作原理图

2 移动平台承载结构设计

2.1 移动平台轮系总布置

本研究将使用中间两驱动轮、前后各两万向轮的六轮式差速结构,其控制算法简单且相对于一般四轮式差速结构有两个优势:①脚轮数量多,能够承载的载荷更大;②可以绕自身中心旋转,回转半径最小(见图4),灵活性更高[15]。

(a) 四轮式差速结构 (b) 六轮式差速结构

受宽度限制,直角行星减速器与驱动电机相连接沿移动平台的纵向布置,锂电池和控制系统电器分别布置于两端以保证整体载荷均匀,如图5所示。所设计的移动平台长宽为1 200mm×600mm、驱动轮轮距480mm,回转半径为671mm。

1.驱动电机 2.直角行星减速器 3.万向轮 4.温室移动平台

2.2 万向轮浮动支撑结构

移动平台行走时由于轮胎气压不等、样机制造误差、载荷差异及路面不平等因素,很难保证两驱动轮着地的同时4个万向轮也同时着地,势必造成其行走稳定性不足。为此,本研究设计了万向轮浮动支撑结构,以补偿4个万向轮竖直方向的位移量,保证车轮与地面有效地接触。

2.2.1 竖向位移误差分析

驱动轮气压不等、制造误差、载荷差异因素属于样机内部原因,最大负载与空载情况下引起的极限竖向位移误差约为4mm;路面不平因素而来自外界,与路面的平整度有关,实际测得温室水泥路面的1.2m以内的最大平整度约为3mm,则总的竖向位移误差在7mm以内。

2.2.2 浮动支撑结构设计

温室移动平台的4个万向轮分别与4个弹性支座使用螺纹联接(见图6),再与移动平台骨架底部联接。其中,弹性支座是一个具有一定刚度的弹性阻尼元件,其内部主要有弹簧、橡胶垫等组成,载荷范围45~80kg,竖向刚度52.3N/m,竖直方向最大位移补偿约10mm。

(a) 万向轮与弹性支座联接 (b) 弹性支座

图6 浮动支撑结构

Fig.6 The floating support structure

安装时,应保证最大载荷情况下的两驱动轮底面与弹性支座压缩量为3mm时的万向轮底面在同一平面。

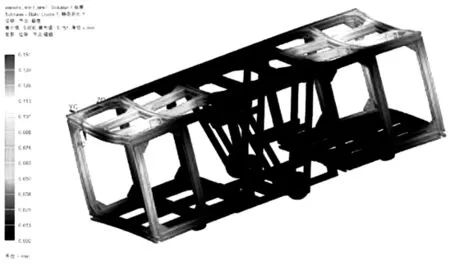

2.3 承载骨架设计与强度校核

移动平台需要在多种作业工况下工作,因此骨架的强度需满足不同作业模块的最大载荷。使用CATIA建立移动平台三维骨架模型,并将其导入Nx Nastran进行四面体网格划分。由于移动平台的万向轮是安装在柔性的支座上,只给予对左右驱动轮车架安装轴孔固定约束;所设计的作业模块最大载重在250kg 以内,分析时在骨架上方设置250kg均布载荷;驱动轮支架材料使用304不锈钢,车架其余部位均采用铝合金T6061。求解可得到车架的应力、变形云图,如图7和图8所示。

图7 车架Von mises应力云图

图8 车架变形云图

由图7和图8可见:其骨架的最大应力为20.13MPa,骨架两端的最大变形为0.151mm;而T6061铝型材的屈服极限约55MPa,304不锈钢的屈服极限约205MPa,能够满足载荷要求。

3 多作业控制系统设计

3.1 双控制模式

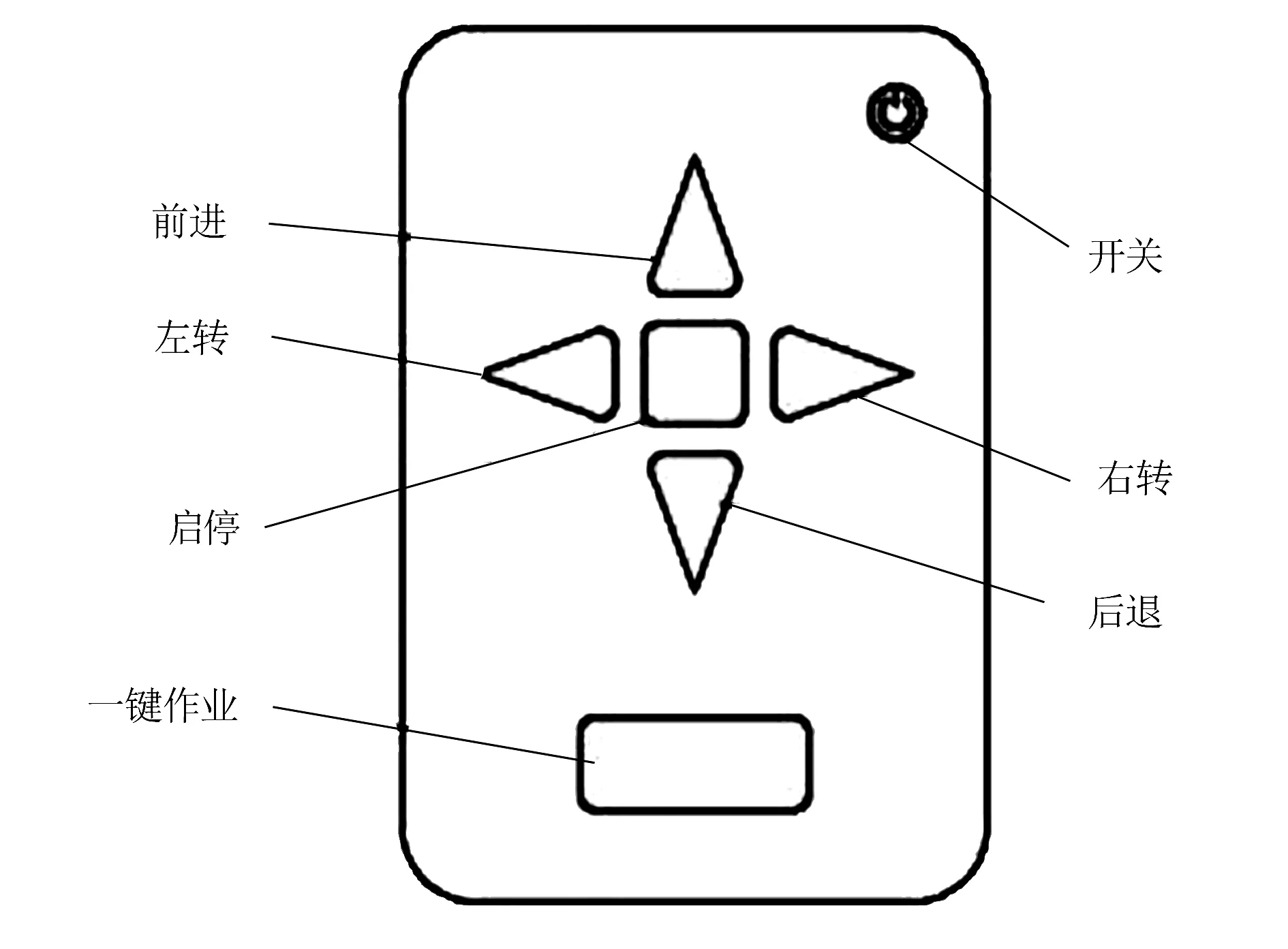

由于温室道路环境比较复杂,全自动控制模式的移动平台的实现困难大且成本较高。本研究提出了少量人工干预,大部分自动作业的‘遥控-自动作业’双控制模式,即当作业模块加载至移动平台后,通过手动遥控驶入温室行间通道,随后通过遥控器的“一键作业”功能(见图9),即可识别作业模块,并执行相应模块的控制程序,进行沿边自动作业。

图9 遥控器示意图

3.2 多功能作业模块接口设计

3.2.1 机械接口

温室移动平台所安装的作业模块是针对栽培槽、高架间的植株管理,无需地面作业,机械接口设置在移动平台上方,主要实现移动平台与各作业模块之间的安装、切换及相对固定。通过移动平台上凸起的作业模块接口(见图2)嵌入各作业模块上的统一位置凹槽来进行水平方向约束,再使用移动平台两端的限位卡钳对作业模块进行竖直方向的约束。

3.2.2 电气接口

由于各作业模块控制要求不一,若针对每种作业都在遥控器上设置对应的控制按键,遥控器所需的按键数量增加,也增大了农民按错按键的概率和操作难度。通过电气接口,PLC可直接识别作业模块,无需遥控器进行其他设置。电气接口包括电源接口与信号接口。其中,电源接口为作业模块电器元件提供电力;信号接口用于作业模块的选择和信号传输,包括判断位与信号位。

1)判断位。判断位用于作业模块的选择,如移动平台需加载移栽、施药、基质摊铺3种作业模块(见图10),其对应的2#、3#两个引脚状态分别为10、01、11。控制器根据引脚状态自动选择作业模块子控制程序,无需遥控器进行设置。当移动平台需搭载更多的作业模块,可通过添加判断的引脚,来识别更多的作业模块,n个引脚的状态可识别2n个作业模块。

2)信号位。信号位用于反馈信号和控制信号的传输。移动平台的控制器选择相应模块的控制程序后,其接收作业模块与移动平台当前状态的反馈信号,并输出控制信号对作业模块和移动平台的执行元件进行控制。

1.电源接口 2.信号接口

3.3 控制电路设计

图11为控制系统电气原理图。伺服电机采用位置控制模式,共阳极接线法与PLC相连接,分别通过PLC的Y0、Y1端口输出高速脉冲对其进行运动控制;X0、X1为模块选择端口,PLC通过X0、X1两端口的高低电平状态来对识别作业模块;X2~X10,为光电开关状态的输入端,PLC控制器由光电开关状态来获取温室移动平台相对于路沿的位姿信息。X12~X17为遥控器的输入,可对温室移动平台前进、后退、左转、右转、停止及作业控制,当按下作业按键,移动平台即可进入相应的作业程序对伺服电机进行调控,进而沿边自动作业。

图11 控制系统电气原理图

4 基于光电圆弧的沿边导航设计

4.1 光电圆弧的布置

本研究按半径R、总角度θ的圆弧均匀布置7个光电开关检测点A1~A7形成光电圆弧,由光电圆弧的状态反馈移动平台相对于路沿的位姿(光电开关在路沿两侧处于不同的状态)。其中,光电开关检测点A2、A3、A5、A6之间的区域为目标区域(见图12),即当检测点A3~A5探测到路沿外侧而使光电开关被触发、状态发生变化,其它检测点未探测到路沿时,路沿处于目标区域,此时移动该平台处于比较理想的沿边行走状态。

1.道路边沿 2.目标区域 3.移动平台

温室栽培槽、高架等行间的通道路沿按其形状可分为凸起路沿和下沉路沿两种,针对凸起路沿可将光电开关沿同一水平面布置,通过调节7个光电开关量程来获得光电圆弧;针对下沉路沿可将光电开关垂直安装,通过将7个光电开关在水平面的圆弧布置来获得光电圆弧,如图13所示。

(a) 凸起路沿 (b) 下沉路沿

4.2 基于光电圆弧的位姿检测原理

假设移动平台沿边行走过程中,标号为Aa~Ab(1≤a≤b≤7)的光电开关检测点探测到路沿外侧,则被触发的光电开关数量为

Nd=b-a+1

(1)

显然,Nd=3时,移动平台与路沿距离适中;当Nd增大,移动平台向路沿靠近,反之则远离。

同时,被触发的光电开关中间序号为

Nf=(b+a)/2

(2)

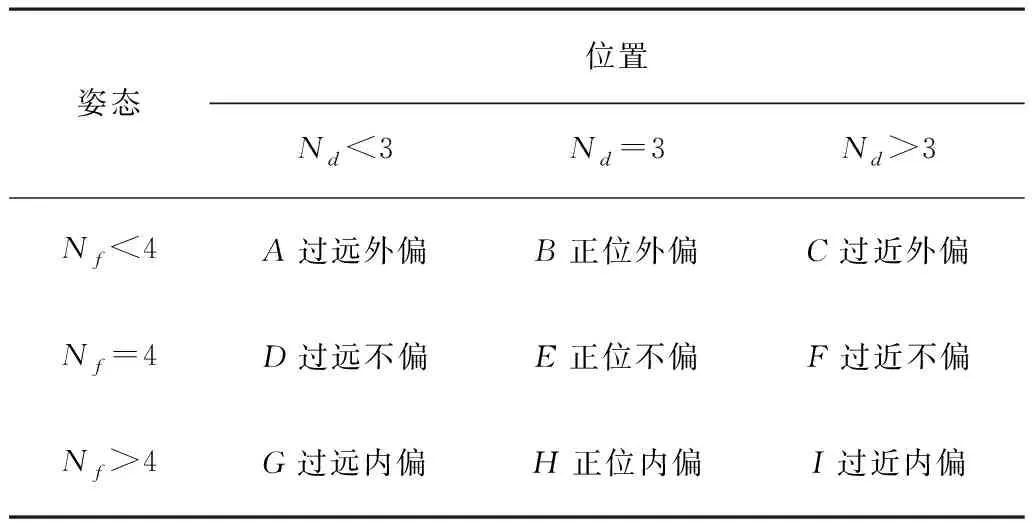

显然,Nf=4时,移动平台近似平行于路沿;当Nf增大,表明移动平台头部偏离路沿,反之则偏向路沿。根据Nd、Nf的阈值可将移动平台的位姿分为如下几个状态,如表1所示。

表1 移动平台位姿状态

4.3 沿边调控方法

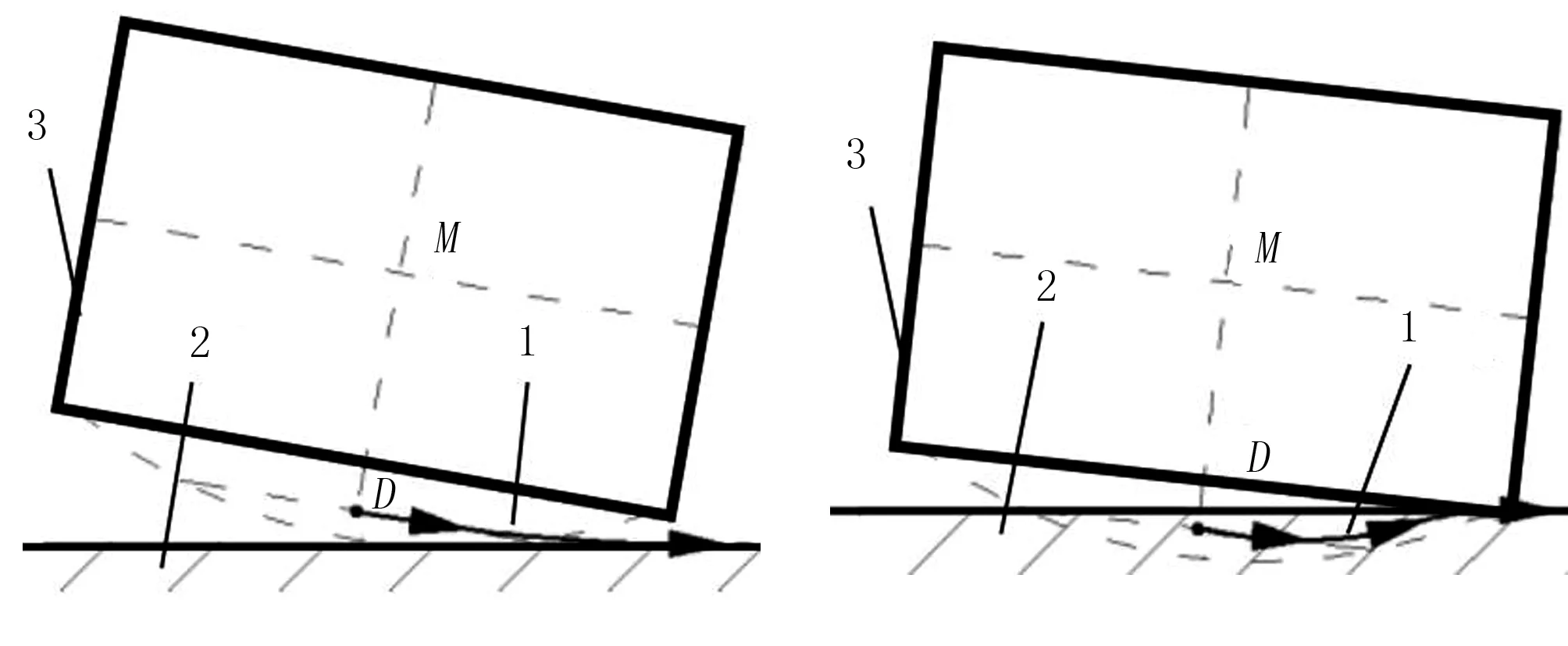

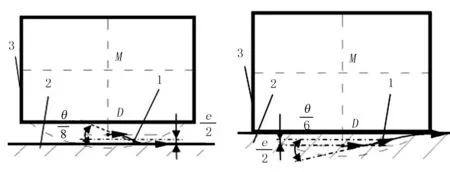

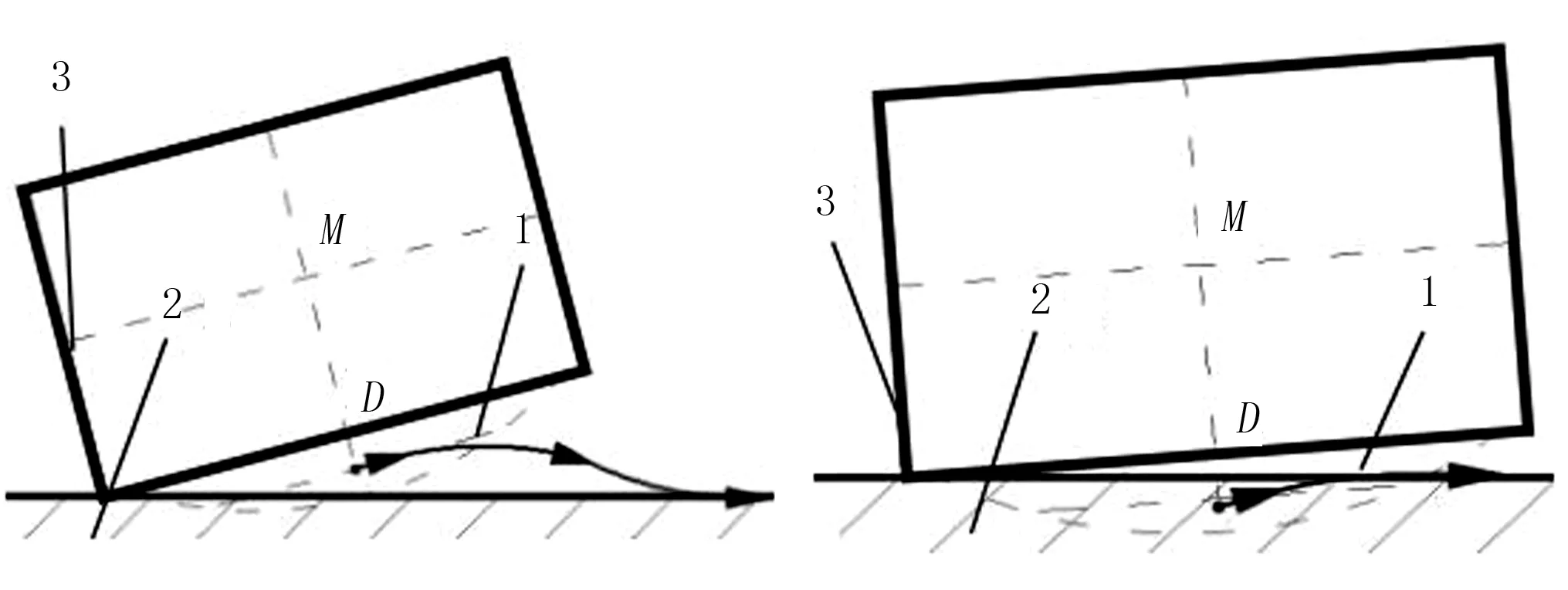

针对表1所示移动平台9种不同位姿状态,当路沿跨出理想目标带时,采取相应的调控轨迹模式。其具体调节如图14所示。

1)过远外偏A、正位外偏B、过近内偏I状态下,控制光电圆弧目标带的中心点D沿圆弧轨迹像路沿切近,直至光电圆弧进入状态E。

3)过远内偏G、正位内偏H、过近外偏C状态下,先将偏移到移动平台与路沿平行的过远不偏D、过近不偏F状态, 再按2)进行调节。

(a) 状态A、B调控轨迹 (b) 状态C调控轨迹

(c) 状态D调控轨迹 (e) 状态F调控轨迹

(f) 状态G、H调控轨迹 (g) 状态I调控轨迹

5 样机与试验

5.1 样机开发

样机使用两组48V20AH锂电池供电,使用无锡信捷XDM-60T10-E/C PLC作为主控制器;伺服电机选用北京飞利美60FSM-04030-48直流伺服电机,配备FWS400全数字伺服驱动器;光电开关使用欧姆龙E3Z-D61,NPN输出型漫反射式光电开关,量程100mm;选用万虹中业科技公司的8路遥控模块。表2为样机的主要技术参数。

表2 温室移动平台的主要技术参数

5.2 试验安排

5.2.1 样机行走性能试验

1)直线行走试验。由于车轮安装误差、制作误差、轮胎气压差异等多种因素,移动平台左右车轮实际速度与理论车速不等,对后续沿边导航不利,为此进行直线行走试验。

试验路面选取江苏大学农业装备工程实验楼内水平度良好的水磨石地面。使移动平台从沿同一位置出发,设置初始速度为0.05m/s行驶1m,用秒表记录所用时间t1,并测得横向位移量y1,重复以上步骤5次,可得时间t1~t5,横向位移量y1~y5;再将初始速度调节为0.1、0.15m/s重复以上试验。

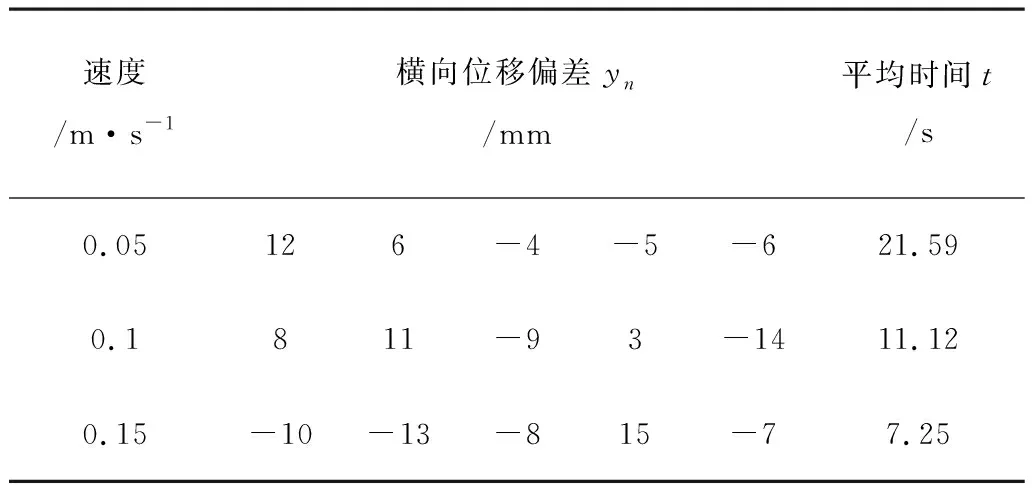

表3 直线行走数据表

由表3可发现:随着速度的增加,移动平台的横向位移偏差曾增大趋势,但在0.15m/s内横向最大偏差为15mm,直线行驶性能比较良好。由3种理论速度下平均时间t可计算出实际速度分别为0.046、0.089、0.138m/s,约为理论速度的92%。

2)作业模块搭载试验。将所完成的摊铺模块和移栽模块搭载至本样机(见图15),使用遥控器对其进行前进、后退、左转、右转、停止、一键作业控制,测试表明:样机搭载各作业模块后启停顺利、行走平稳、车轮同时着地,且能够顺利识别作业模块并执行相应的自动作业程序。

(a) 基质摊铺模块 (b) 移栽模块

5.2.2 沿边导航

为方便试验开展,选取江苏大学农业装备工程学院实验楼旁的水泥路沿,其与上所述温室下沉路沿特征相同,路沿的台阶高度约14cm。

按θ=20°、R=3 291mm在移动平台沿边一侧均匀布置7个光电开关,并在移动平台后部中心线位置安装一沙漏用于记录移动平台轨迹;移动平台初始横向位置偏差为Δy=60mm,姿态偏差为Δγ=0°,设置其左右轮初始速度分别为0.05、0.1、0.15m/s进行沿边行走试验,如图16所示。

1.移动平台 2.下沉路沿 3.光电开关 4.光电开关圆弧

试验结果表明:随着速度增加,其调控的误差曾增大趋势,但未出现移动平台位姿剧烈震荡、调控不稳现象。在0.15m/s的速度内移动平台实际位置与绝对离理想位置偏差能够保持在-35~+15mm(见表4),其偏差的绝对值的均值在16.9mm以内,基本能够满足温室内一般作业要求,实现了实时、低成本导航。

表4 移动平台行走轨迹误差表

6 结论

1)基于温室内的行间道路环境、多作业工况等要求设计了一中间两驱动轮、前后各两万向轮的六轮式差速结构温室移动平台,能够搭载并识别多种植株管理作业模块,进而选择并执行相应的控制程序,实现沿边导航作业。

2)创新地提出了基于光电圆弧的位姿检测方法,并设计了移动平台沿边调控方法,实现了实时、低成本的沿边导航,具有重要的创新意义和实际价值。进一步研究,可对光电圆弧进行参数优化以提高沿边导航精度。

3)研究中只对下沉路沿开展了沿边导航实验,对于温室普遍存在的凸起路沿,该方法也同样适用。后续研究可在移动平台上安装运动状态反馈传感器,如速度、加速度等,形成闭环控制能够获得更好的沿边效果。

AbstractID:1003-188X(2018)09-0081-EA