基于CFD技术的离心泵出口流态模拟及分析

韩 娜

(平顶山工业职业技术学院,河南 平顶山 467000)

0 引言

在我国,离心泵作为一种通用的工农业提取、转移流体主体机械,被广泛应用于各个领域;加之流体力学近年来不断渗入到流体机械的模拟研究工作当中,对离心泵内部的流场机理详细了解与深入掌握成为业内学者的一个重要研究方向。笔者在前辈的试验基础与当前离心泵的制造与应用发展的前提下,利用CFD技术模拟手段并结合最优理论,对离心泵的出口流态及相关影响参数或部件展开探讨。图1所示为离心泵工作原理简图。流体通过叶轮的高速旋转,如箭头所指方向,从入口处被带动至泵体的出口处,完成一次泵体的液体输送工作。其中,叶轮与蜗壳是最为关键的动力部件,内部具有复杂的流体特性;而泵体出入口的结构设计和流体的变动情况亦对离心泵的整体工作效能起到不可或缺的作用,应引起关注。

1 理论模型

1.1 离心泵数学模型的建立

根据低转速比离心泵内部流体介质的特点与泵本体的结构特征,可对其内部的流动状态简化为三维定常流场,且流动介质呈不可压缩状态,得到基本控制方程为

(1)

(2)

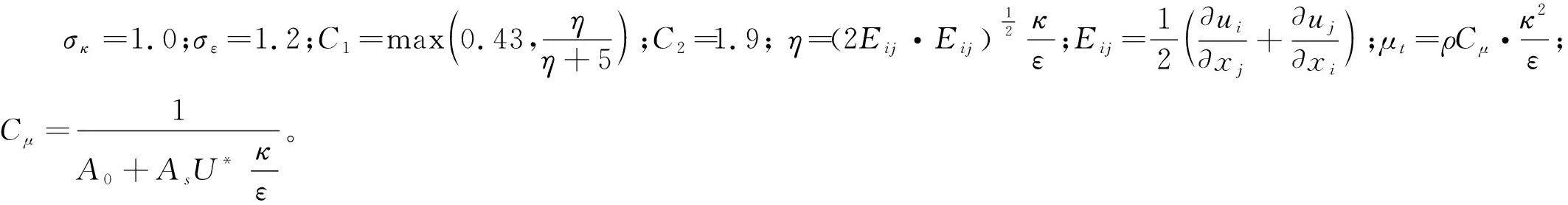

选择Realizable k-ε湍流模型为

(3)

(4)

为了降低流态模拟的失真性,适当对离心泵的内壁处流体所受湍流剪切力进行修正,在相适应的k-ε模型为主的算法之下加入壁面经验函数公式,使得弥补实际泵内流动的完全湍流的非充分性,其经验函数表示为

图1 离心泵工作原理示意图

Fig.1 Exhibition diagram of the operational principle of the centrifugal pump

1.2 离心泵物理模型的建立

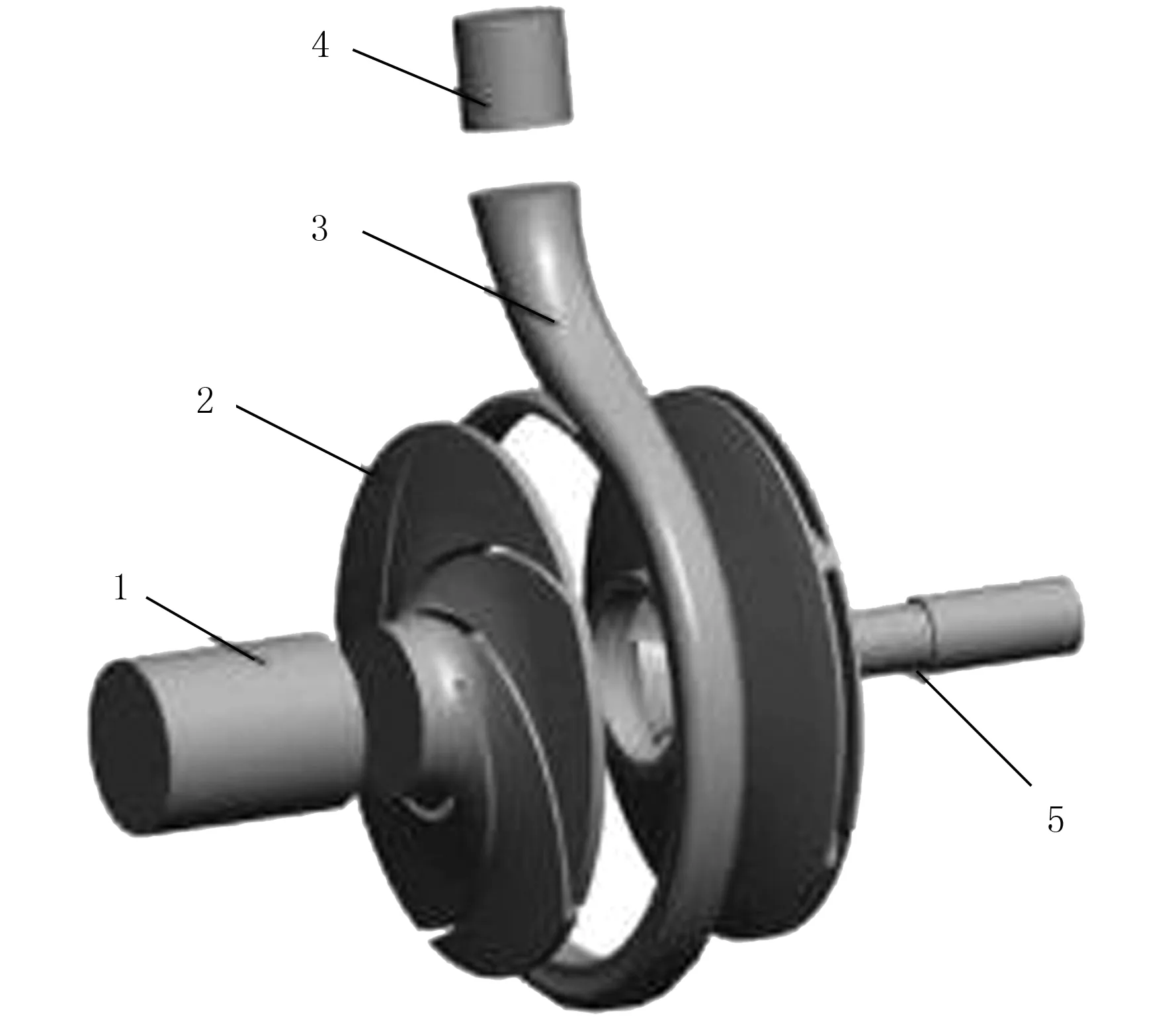

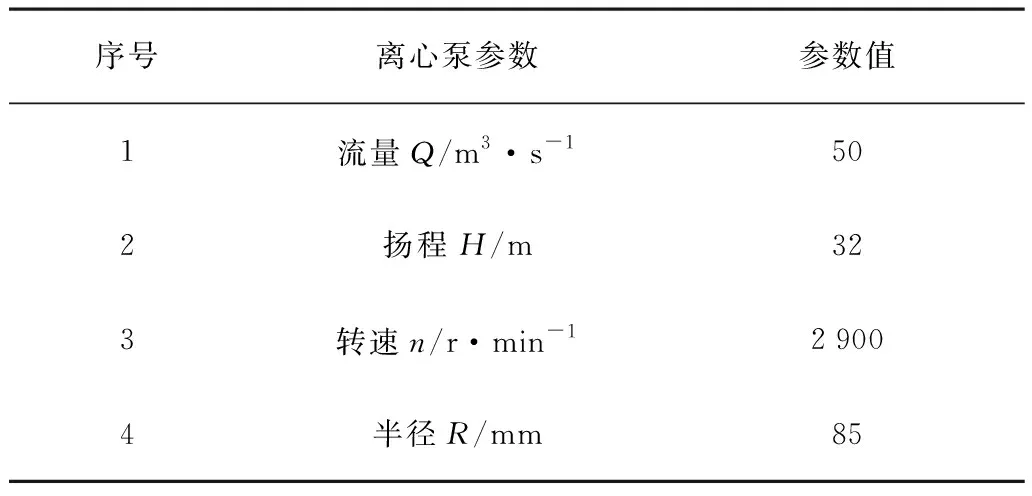

进行离心泵物理模型的简化与建立,将对数值模拟影响较小的各结构部件进行简化,同时细化流体流动时关键的过流部件和主体执行部件,利用UG软件得到离心泵的三维实体模型,如图2所示。在此模型中,可对其进一步拆解与组合,以获得更为精确的物理参数。同时,通过专业的对接与转换,导入流体仿真软件进行叶轮、蜗壳等数值模拟此物理模型,可为后序仿真提供良好的技术参数保证。在此列出离心泵的主要构件及参数值,如表1所示。

1.入口 2.叶轮 3.蜗壳 4.出口 5.泵轴

对于各部件之间的参数优化组合,可以选取多目标优化,做到统筹兼顾,其方程算法可表示为

表1 离心泵主要技术参数表

2 试验模拟

2.1 模拟条件

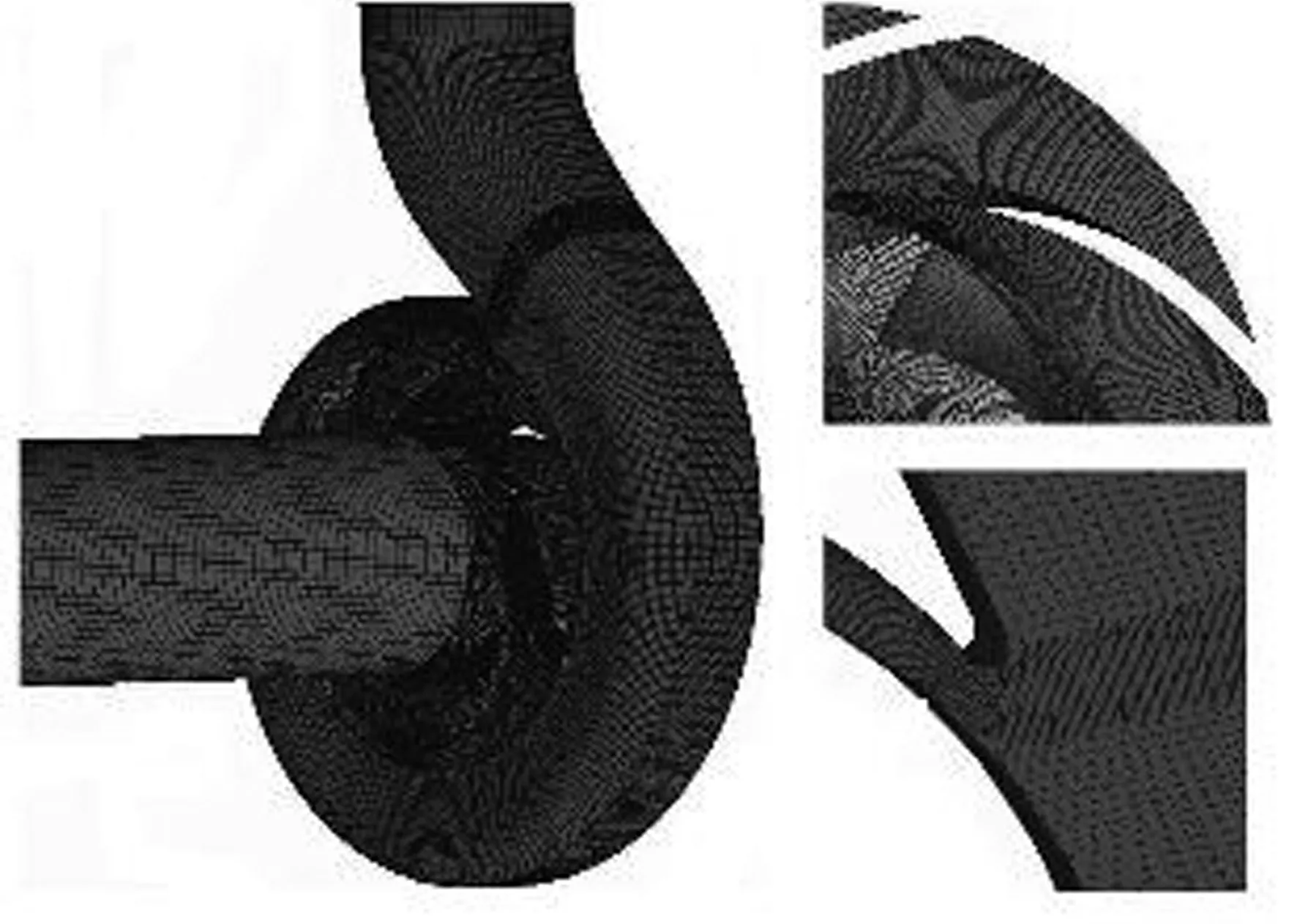

基于CFD,选取流体领域应用功能强大且兼容性稳定性好的Fluent软件作为主体模拟工具,为保证其计算的精度,需要对离心泵的物理模型进行模拟前置处理,即网格划分。利用GAMBIT的专业性和自检性,同时可对复杂的几何模型进行结构化或非结构化的网格划分的功能,通过CAE导入网格预处理,对模型的关键位置进行局部细化和网格优化,以保证达到最好的收敛效果。通过两者的结合,本次网格划分共得到网格划分单元数8 967 289,包括多种网格划分的有效组合。针对不同的离心泵构件如叶轮、蜗壳等的结构特点划分后的模型如图3所示。

模拟前边界条件的设定是不可缺少的一步,边界条件设置的合适性将直接影响控制算法的精确度,本模拟试验通过对离心泵出口、入口及壁面分别给予设定的边界条件主要包括:①离心泵入口速度v1、入口压力P1;②离心泵出口速度v2、出口压力P2;③离心泵模型边界壁面条件;④离心泵部件其他交界面条件等。

图3 离心泵整体网格划分与局部细化

centrifugal pump

2.2 模拟方案

开展离心泵模拟方案计算,步骤如下:

1)将离心泵基本机构尺寸材料及参数给定模拟计算器;

2)求解器选择耦合性隐式求解;

3)选取前文所述控制算法并设置好系数、函数及缺省项目参数;

4)开始进行初始化;

5)迭代数值模拟;

6)查看离心泵模拟流场速度及压力云图;

7)重点关注离心泵出口流态参数变化;

8)改变相关参数设置,进行重复步骤模拟。

3 实验分析

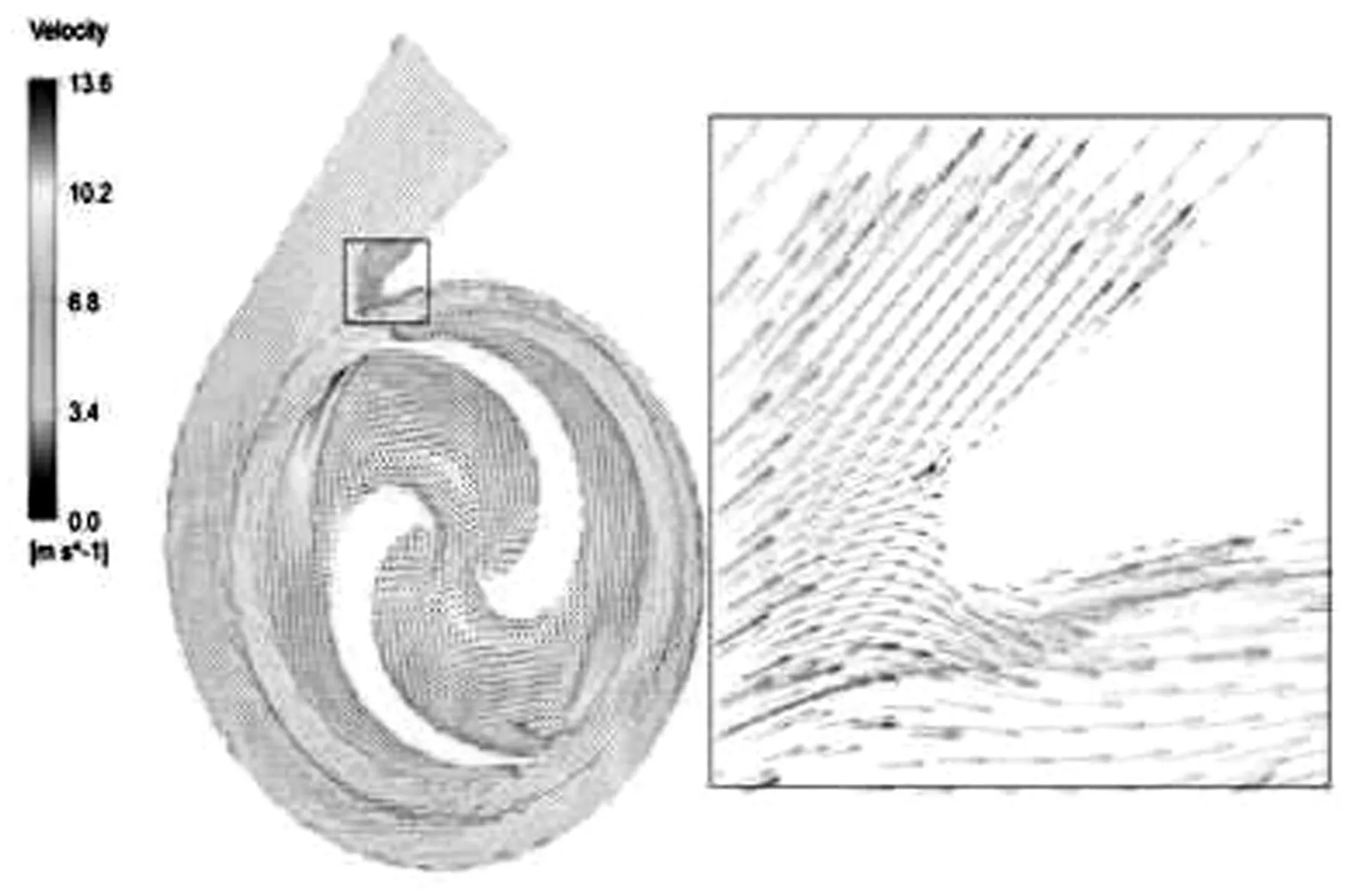

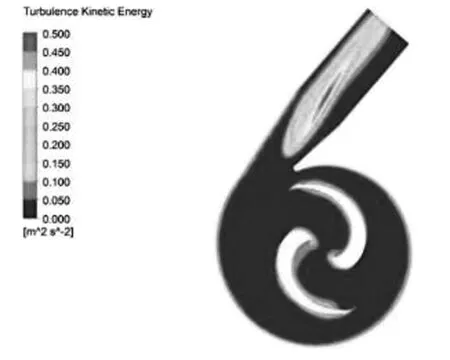

在Realizablek-ε湍流模型及控制算法之下,利用流固耦合方法进行求解并进行后处理和可视化结果及云图的输出,图4~图7分别给出了离心泵某截面的速度、压力及湍动能云图分布情况。

1)由图4可以看出:复杂的速度流场主要存在于离心泵叶轮与蜗壳的交汇处与叶轮的主体部件内部,在离心泵出口处的流速流场分布较为稳定。

2)由图5可以看出压力的分布在离心泵出口处最大。这说明只有给定足够的抽出压力,泵体才能够将叶轮内部的高速旋转流体从出口处泵处,与实际工作状况相符合。

3)由图6可以看出:离心泵内部整体的湍动能分布较为稳定,而在离心泵出口的管道段绘出现不同程度的旋流和湍动能变化,应当引起重视。为了克服这种情况对离心泵的出口管道造成冲击,可以采取软措施与硬设备来减缓这一不利情况发生。

模拟得出离心泵的速度、压力及湍动能云图,了解其工作过程中内部流体的运动状态及泵体结构与内部流体之间的相互作用力之后,改变泵的流量参数。

图4 离心泵截面数值模拟速度云图

图5 离心泵截面数值模拟压力云图

图6 离心泵截面湍动能分布云图

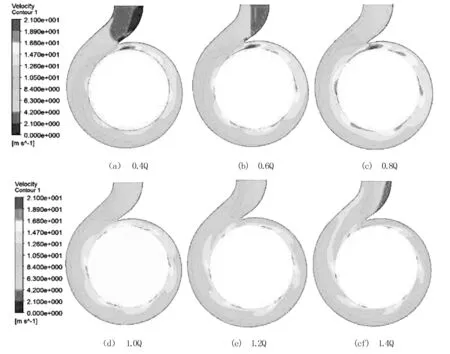

由图7可以看出:在给定小流量的条件下,离心泵的叶轮与蜗壳不能很好地发挥其输送性能,自然离心泵的出口流场速度不是很理想。随着流量参数的逐步增加,加之流体在泵内部流动的不稳定性,可看出其在出口处圆周方向的流场速度分布趋于均匀。当给定流量参数位于0.8Q~1.2Q附近(接近离心泵额定流量)时,离心泵的出口流态分布最为均匀,随着给定流量参数继续增加,其出口处的流场速度分布又出现分布不均匀的现象。笔者在此对于压力及出口处的动能分布云图不再赘述,观察到的现象几乎与速度流场一致,即应当保证离心泵在额定的设计流量及设计工况下进行工作,此时可发挥离心泵的最大效能。

图7 不同流量下的离心泵出口流速分布云图

根据CFD的模拟,截取不同的流场分布特性,结合离心泵本身具备特征,亦可绘制出离心泵的关键特性曲线,如图8所示。

图8 离心泵相关特性曲线图

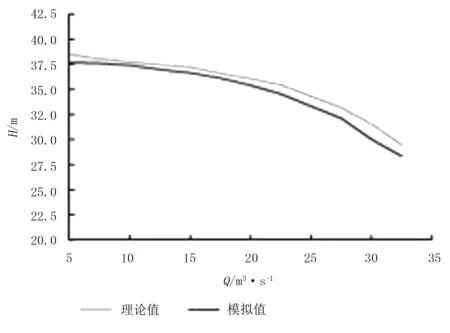

通过统计计算与对比,得出离心泵流场参数的理论值与模拟值对比曲线,如图9所示。由图9可知:两者的误差在8%以内,证明此次数值模拟的准确度和可供参考性很大,两者结果吻合度较高。

图9 离心泵流场参数理论值与模拟值对比曲线

4 结论

1)通过将CAD/CAE技术与CFD技术相结合成功运用于离心泵出口流态模拟分析,是进一步了解离心泵内部流场的固有特性的一个重要组成部分。应用合适的控制算法,对比分析离心泵内部及出口处的压力、速度等关键参数,得出低转速比离心泵的相关特性曲线,可以促进相似尺寸和功能的离心泵参数化设计研究。

2)在三维模型准确建立的基础之上,利用CFD数值模拟在大大节约试验成本的同时可以获取所需信息的准确性与可靠性,是一种有效对离心泵的结构设计及参数优化的模拟手段。

3)此分析方法对相关学者对离心泵深入研究提供一定的参考价值,从而实现离心泵内部叶轮的流体流动最优化控制和利用,对于改善离心泵及其他水力机械设备具有重要的借鉴意义。