基于农业采摘的机械臂结构设计研究

蒲筠果,王志刚 ,朱 良

(邢台职业技术学院,河北 邢台 054035)

0 引言

农业采摘的机械臂是一个各构件联系紧密的运动执行部件,其采摘性能的高低决定农业采摘的效率,因其可替代人工采摘,促进采摘智能化发展。随着机械采摘作业向精准、高效发展,农业采摘机械手中不断地渗入先进的控制技术,对农业采摘机械臂的动作水平要求也日益严格。为此,在先进电机伺服控制、准确反馈调节运动轨迹的前提下,为达到较为满意的自动避障及快速采摘目标,笔者从改善机械臂的本身结构参数、结构组合角度入手,对机械臂结构的模块化设计、增减自由度情况下的运动进行分析,并采用可适应性的试验环境进行验证性仿真模拟,以期望达到机械手臂良好的自动作业效果。

1 理论模型

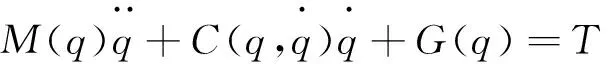

农业采摘的机械手理论模型建立在机械构件自由度选取及构成理论基础上,可从机械动力学机构设计的角度进行结构优化。其机械臂运动简图如图1所示。其中,一套完整的机械臂组成应当包括腰部、肩部、大小臂、肘部、腕部等关节;末端抓手配置反映灵敏的识别、传输、转换、动作及输出等控制装置。机械臂在进行采摘作业运动的过程中,着重考虑保证位姿的准确定位及位置补偿的最小化误差,并对各关节进行零点设置。从机械动力学原理出发,其理论模型可建立为

(1)

式中M(q)—机械臂运动惯性矩阵;

G(q)—机械臂的重力向量;

T—机械臂承受驱动扭矩。

图1 农业采摘机械臂简图

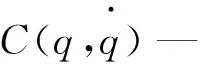

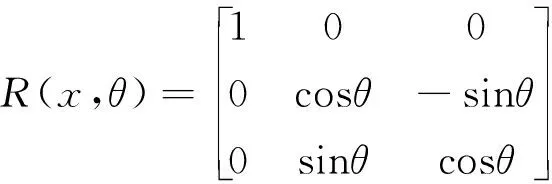

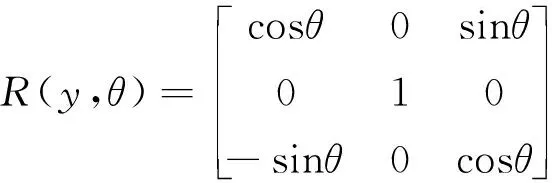

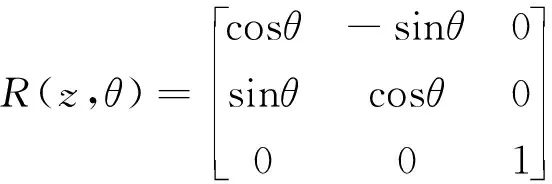

建立位姿空间坐标并得出机械臂运动方位相对于运动角度的矩阵方程,即

进一步针对运动矩阵R建立机械臂的末端执行矩阵,即

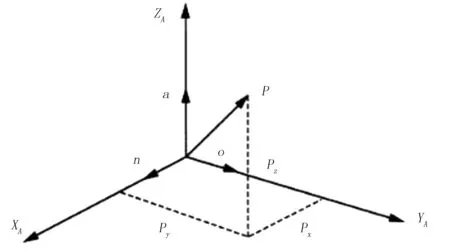

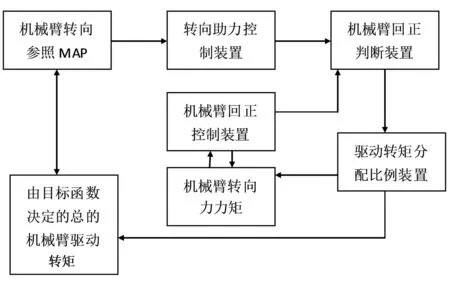

机械臂节点运动前后示意图如图2所示;其控制系统结构如图3所示。

机械臂在空间、位姿等运动模型控制之下,形成其硬件与软件控制系统结构(见图3),机械臂硬件结构及软件系统需相互配合。其中,装置的优化包括信号处理与反馈环节,精确及时地感应与机械臂各个关节的动作指令可实现预定采摘作业。

图2 机械臂节点运动前后示意图

图3 农业采摘机械臂控制结构系统图

2 结构设计

2.1 关键参数设定

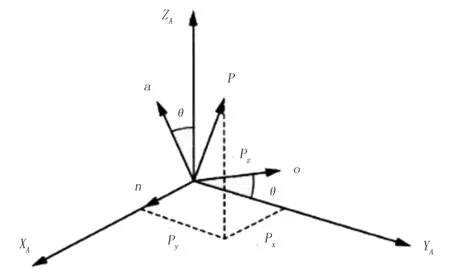

进行机械臂的结构参数设定,主要是建立各个关节间的自由度联系,确定旋转角度和变化范围,根据图4所示的角度算法流程,进行运动跟踪及轨迹监测,自由度的多少可以适当增减进行参数化设计,可选取在自由度5~7之间。

首先确定机械臂的类型及自由度,给出各个关节的形状与尺寸,并通过对机械臂各项性能指标参数进行对比选取、关键数据信息采集与处理和关键构件成分组成分析,确立是否进行参数修改,最终得出最佳机械臂各关节满足采摘性能的关键参数,进行结构优化设计。

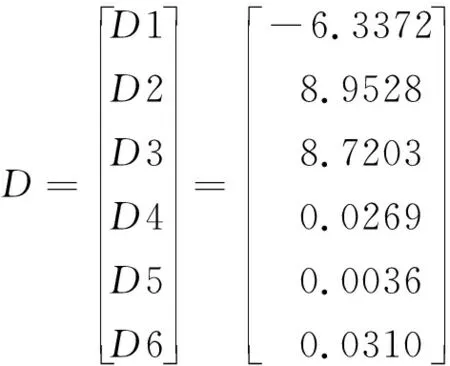

设定机械臂的运动条件数x1,机械臂各关节进行采摘动作的运动可操作性评价值x2,方向可操作性评价值x3,各关节协调性动作评价值x4,其它影响度小的综合评价参数量x5,将此5个参数通过标准化转换、因子载荷测试,进而综合评定,得出最佳化参数组合F,即

图4 机械臂各关节运动角度流程简图

2.2 误差补偿选取

农业采摘机械手的机械臂在自动采摘作业时的采摘精度需要一定的误差补偿,主要是为了补偿机械臂构造组装过程中的固有误差和工作过程中速度传递、执行定位误差。因此,针对各关节在参数设定的基础上建立相适应的结构参数误差补偿模型,主要体现在机械臂的末端抓手上,并使硬件补偿与软件补偿相互配合。

降低机械臂的采摘作业误差包括各关节的位姿转换矩阵、变换及微分计算等,为保证运动的稳定与快速,参照实施一种机械臂各关节综合误差模型补偿原则,将实际位姿与旋转运动矩阵合并为综合末端抓手的误差,通过系数修正来达到机械臂末端误差补偿,从而提高运动采摘精度和可靠性。因篇幅有限,只给出补偿前后的对比算法,即

2.3 差动转向技术加入

在机械臂采摘作物或完成后进行返回路径过程中,加入机械臂关节的差动转向技术,可更好地对机械臂运动轨迹实时监视和反馈精确化控制。这其中需注重各关节驱动转矩的分配设置比例和相关回转、转向定位惯性等因素的影响。机械臂的差动转向控制简图如图5所示。针对各关节,可以采用多冗余的自由度关节控制,使机械臂采摘动作具有更高的柔韧度与可控可调节度。转向的灵活性表现在软件技术上,如内部构件差动连接进行运动控制,更依赖于关节本身的结构选取。

图5 农业采摘机械臂差动转向控制

3 建模仿真分析

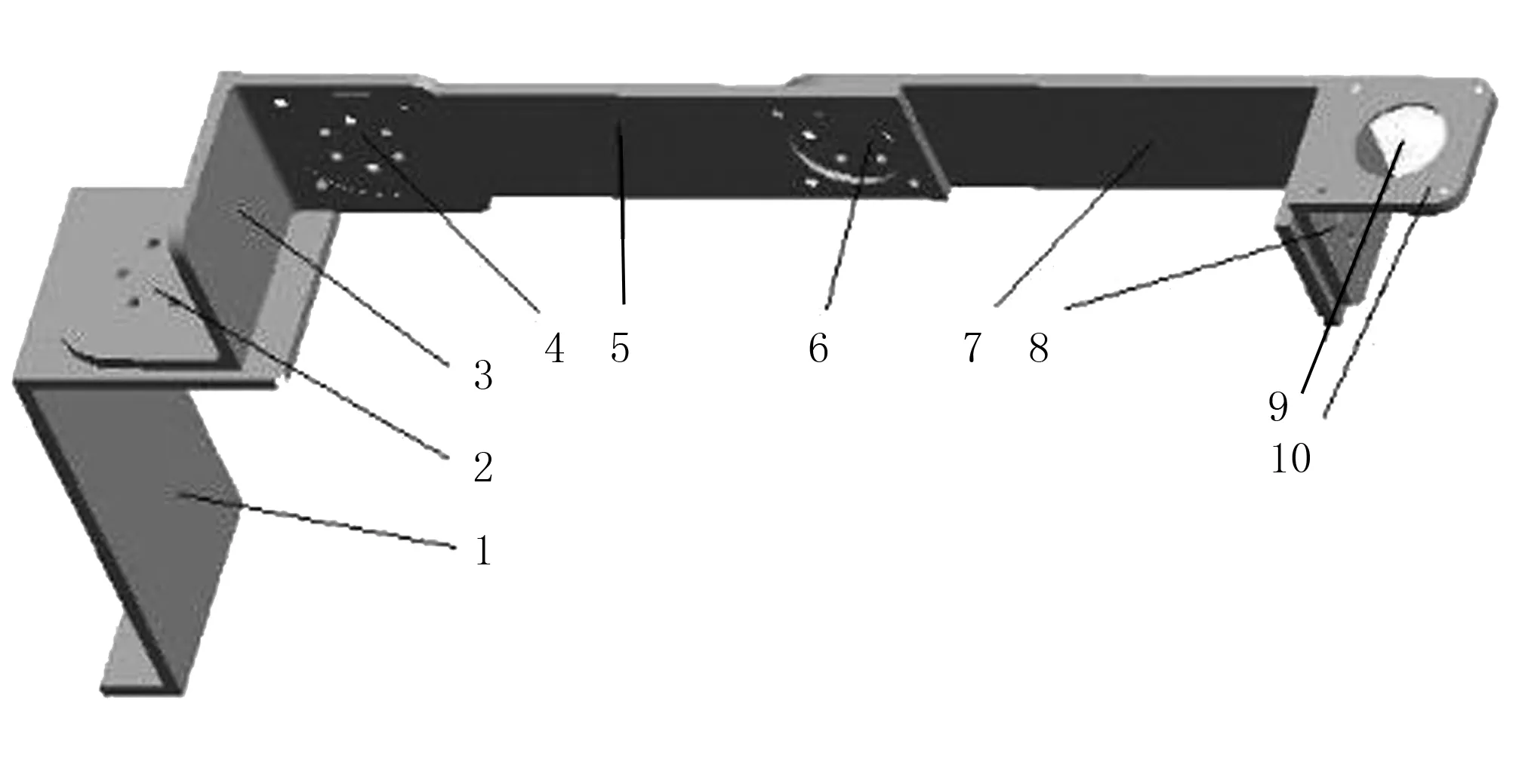

进行三维机械臂建模,如图6所示。同时,对仿真试验预先设定:①一定的农作物环境;②农作物采摘对象;③确定一定的机械臂工作空间;④试验约束条件设置等。

此次机械臂设计优化可最大限度减小机械臂的自重,同时进行模拟受力分析,对于机械臂结构材质的选取进行综合考虑,对于材料的疲劳强度—弯曲极限强度等参数进行不同程度的施加载荷试验,针对构件1~10,有侧重点进行应力分析,如图6所示。

1.基座 2、4、6、8、10.安装电机部位 3、5、7、9.机构连接部位

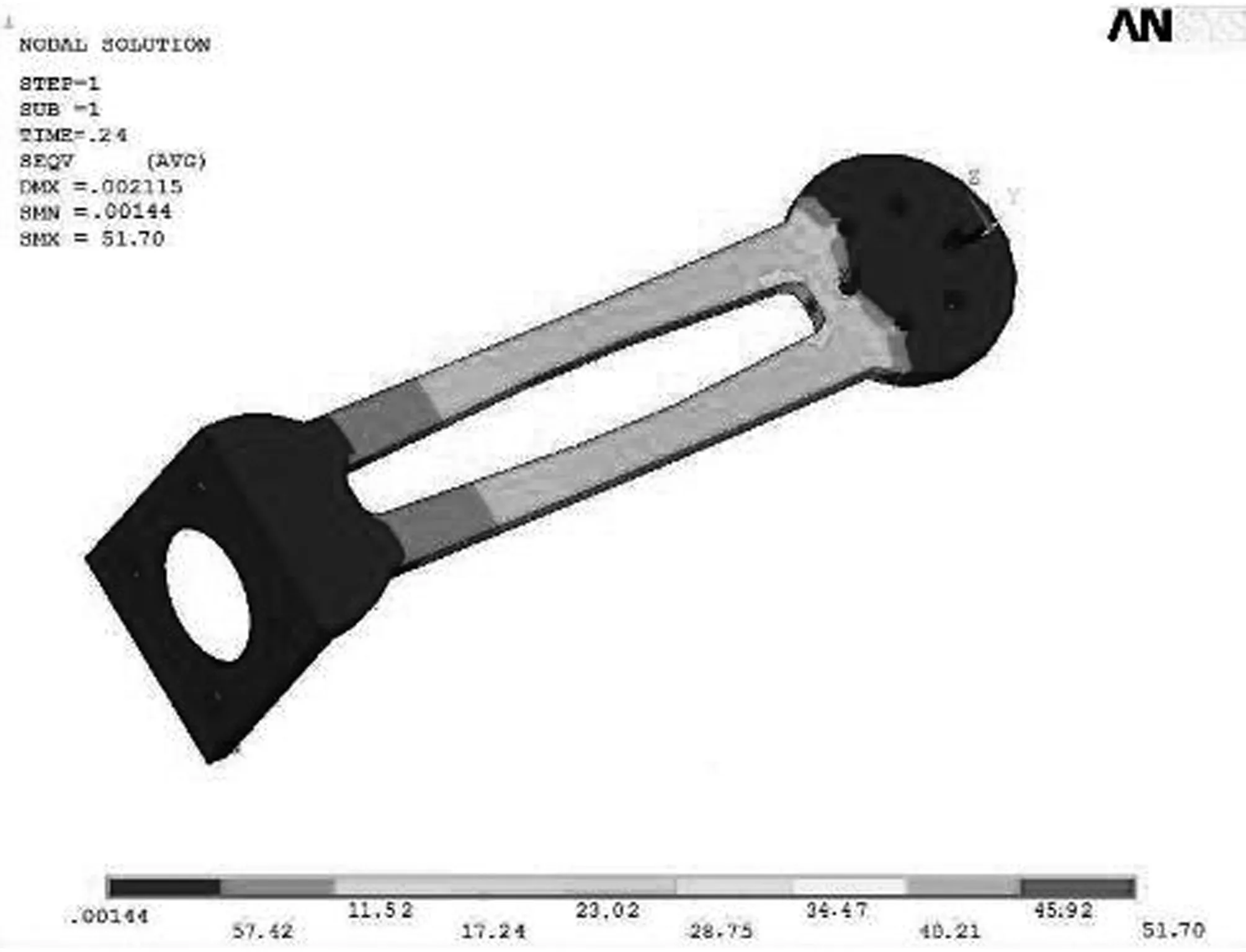

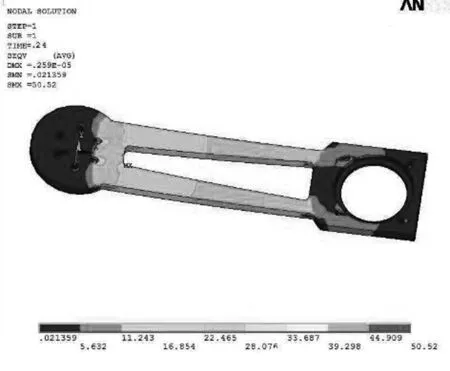

从图6中可看出:对机械臂整体的采摘作业效率快慢影响的主要有构件5与构件7。基于通用的模拟人体手臂采摘的运动机理及各关节部位出现的相对极值位置点,通过专业ANSYS分析软件对设计优化后的机械臂进行整体模型的有限元化分析,并对试验仿真过程中机械臂各关节进行参数调整及优化,得出机械臂采摘时的最佳运动轨迹和相应的模态状况,截取部分构件的分析图,如图7所示。

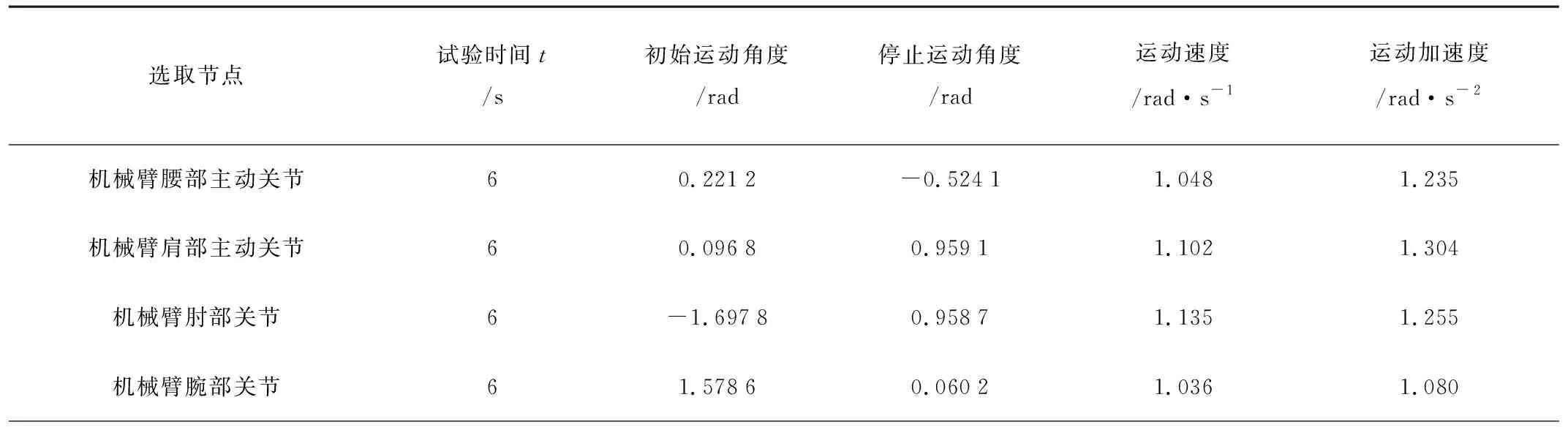

通过对机械臂各个结构参数进行合理匹配、精细优化,具体节点运动角度及运动参数如表1所示。选取试验时间均为6s,记录机械臂的初始位置与终止位置,其间的运动速度与加速度有效值。由表1可知:在预定的结构优化参数下,整体机械臂进行仿真,各个关节的协调性可达90%以上,能够较好地执行采摘动作,上下动作衔接良好,保证了机械臂构造紧凑、动作灵活。

图7 农业采摘机械臂关键构件应力分布云图

选取节点试验时间t/s初始运动角度/rad停止运动角度/rad运动速度/rad·s-1运动加速度/rad·s-2机械臂腰部主动关节60.2212-0.52411.0481.235机械臂肩部主动关节60.09680.95911.1021.304机械臂肘部关节6-1.69780.95871.1351.255机械臂腕部关节61.57860.06021.0361.080

4 结论

对农业采摘机械臂的结构进行优化设计,从分析其关节组成出发,在深入了解机械臂采摘动作控制系统的前提下,通过对各关节进行参数对比、选择,形成综合性评定函数;之后进行动作的误差补偿,以减小机械臂的误差指数;同时,加入差动转向控制技术,从而达到更为精准快速控制机械臂回转、改变路径的目的。在理论的模型指导下,模拟建立了农业采摘机械臂三维实体运动模型,获取了结构参数优化后的应力分布,并得出各关节相互协调动作的一致性率。实验证明了其结构设计的可操作性。同时,此研究思路可为其他农业采摘机具的改进提供相对的方向维度,并对于农业采摘的各类机械臂结构优化有一定的参考价值,可更好地促进机械臂采摘作业技术的提高。