红枣收获机分时四轮转向系统梯形机构的设计

黄 勇,陈兴华,王 健,付 威

(石河子大学 机械电气工程学院/农业部西北农业装备重点实验室,新疆 石河子 832003)

0 引言

截止2015年,新疆红枣种植面积已突破50万hm2,产量高达360万t[1],红枣的机械化收获已成为必然趋势。为此,课题组研制了一种自走式矮化密植红枣收获机[2],但该机采用两轮转向模式,转弯半径大,不便于调头换行作业。目前,减小转弯半径的途径主要有减小转向轮直径[3-4]和采用四轮转向。其中,四轮转向包括全时四轮转向[5]、实时四轮转向[6]及分时四轮转向[7-8]。结合现有红枣收获机的工况和结构限制,课题组拟用分时四轮转向系统实现收获机在田间采收作业时两轮转向及调头换行作业时四轮转向。梯形机构是该系统的执行机构,对实现分时四轮转向起决定性作用。因此,本文对分时四轮转向梯形机构进行设计,为提高红枣收获机的适用性奠定基础。

1 转向梯形机构的总体结构与工作原理

1.1 总体结构

要实现收获机的分时四轮转向需要两套转向梯形机构[9],即两轮转向梯形机构和四轮转向梯形机构。红枣收获机分时四轮转向系统梯形机构总体结构如图1所示。整个梯形机构包括四轮转向梯形机构及两轮转向梯形机构。转向梯形机构单元包括驱动油缸(前)、驱动油缸(后)、伸缩油缸(上)和伸缩油缸(下)。

1.2 工作原理

收获机在田间采收作业时,驱动油缸(前)进出油口锁止,驱动油缸(后)通油,伸缩油缸(上)进出油口锁止,伸缩油缸(下)进出油口导通。此时,前轮四轮转向梯形机构处于直行锁止状态,后轮四轮转向梯形机构浮动失效,两轮转向梯形机构动作,从而实现两轮转向。

当收获机行驶在田间调头换行作业时,驱动油缸(前)通油,驱动油缸(后)通油,伸缩油缸(上)进出油口导通,伸缩油缸(下)进出油口锁止。此时,两轮转向梯形机构浮动失效,四轮转向梯形机构动作,从而实现四轮转向。

1.两轮转向梯形机构 2.四轮转向梯形机构(后) 3.机架 4.四轮转向梯形机构(前) 5.驱动油缸(前) 6.驱动油缸(后) 7.伸缩油缸(下) 8.伸缩油缸(上)图 1 分时四轮转向系统梯形机构总体结构图Fig.1 General structure diagram of trapezoidal mechanism of part time 4WS

2 分时四轮转向梯形机构的设计

2.1 两轮转向梯形机构的设计

两轮转向梯形机构空间模型如图2所示。该梯形机构主要由左转向节、右转向节及右主销立轴等组成。

1.左转向节 2.左主销立轴 3.后轮驱动油缸 4.左转向节臂 5.左梯形臂 6.横拉杆 7.右梯形臂 8.右主销立轴 9.右转向节图2 两轮转向梯形机构空间模型Fig.2 Trapezium mechanism of 2WS

图2中,U、V分别为左右转向节中心;UV为主销中心距(mm);UU'与VV'为左右主销轴线;I、J分别为横拉杆左右球较中心点;U'、V'分别为I、J两点在左右主销轴线上垂足;α为主销后倾角。

工作时,高压油经转向液压系统注入驱动油缸的任意一腔,在驱动油缸的作用下左梯形臂、左转向节绕左主销立轴做定轴转动,三者无相对转动;左转向节的转角通过两轮转向梯形机构传递到右梯形臂,从而带动右轮的转动,实现两轮转向。

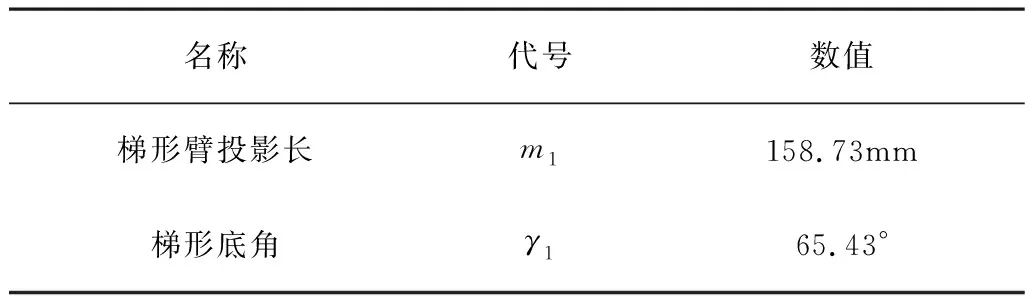

两轮转向梯形机构的参数如表1所示。

表1 两轮转向梯形机构参数Table 1 Parameters of trapezium mechanism of 2WS

表1中前后轮轴距等效车轮半径、梯形底边长及前后轮轴距由现有收获机结构决定。

2.1.1 两轮转向梯形机构内外轮转角关系

根据阿克曼转向原理,两轮转向时,内轮偏转角θi1需大于外轮偏转角θ0,理想的内外轮转角几何关系[10-12]如图3所示。

在车轮为绝对刚体的假设条件下,θi1和θ0的理想关系为

(1)

式中K1—两侧主销中心距(mm);

θi1—外轮偏转角(°);

θ0—两轮转向下理想的内轮偏转角(°);

L—前后轮轴距(mm)。

两轮转向梯形机构可以简化为四杆机构模型[6],如图4所示。实际的内外轮转角关系取决于梯形机构参数,机架的梯形臂投影长m1和梯形底角γ1。

图4 两轮转向梯形机构投影平面模型Fig.4 Projection plane model of trapezium mechanism 2WS

图4中,U'、V'为球铰接点;I、J在主销轴线上的垂足在地面上的投影;I、J为转向轮保持直行时,转向横拉杆铰接点位置;S、T为转向后横拉杆铰接点的位置;实际内轮偏转角为θi1’,外轮偏转角为θ0。

两轮转向梯形机构所获得的实际内外轮转角关系如式(2)所示,即

(2)

式中θ'i1—实际内轮偏转角(°);

θ0—外轮外轮偏转角(°);

γ1—梯形底角(°);

K2—梯形机构底边距离(mm)。

2.1.2 关键参数的确定

1) 梯形臂投影长、梯形底角、最小转弯半径的确定。为确定梯形机构梯形臂投影长、梯形底角,引入两轮转向梯形机构的目标函数。设外轮偏转角θ0为自变量,内轮偏转角θi1为因变量,外轮偏转角θ0在0°~30°范围内,以转向中心误差Ⅰ[13-14]建立梯形机构的目标函数如为

(3)

式中m1—梯形臂投影长(mm);

γ1—梯形底角(°);

K1—两侧主销中心距(mm);

θ0—外轮偏转角(°);

θ0max—外轮最大偏转角的假设值(°),取θ0max=30°;

θi1—理想的内轮偏转角(°);

θ'i1—实际的内轮偏转角(°);

L—前后轮轴距(mm);

ω(θ0)—权重系数。

式(3)中的梯形臂投影长m1,梯形底角γ1,根据式(5)[15]、式(6)[16-17]确定。则有

(4)

(5)

最大转角误差Δ确定了外轮偏转角的最大值,须满足式(6)[18-20]关系式,即

Δ=|θi1'-θi1|≤6°

(6)

由以上式子可以推导出,梯形底角在65°附近时,评价函数值为最小。此时梯形质量最好,使得实际内轮偏转角更加接近于理想外轮偏转角,更加接近纯滚动状态。最终确定优化参数如表2所示。

表2 两轮转向梯形机构的最优化结果Table 2 Optimal results of trapezoidal mechanisms of 2WS

将梯形臂投影长、梯形底角参数值带入式(2),根据式(1)和式(2)利用MatLab软件[21-22]绘制理想内轮转角θi1和实际内轮转角θ'i1的关系如图5所示。

由图5可知:当外轮偏转角达到θ01max=28°,理想的内轮偏转角θi1max=35.51°,实际的内轮转角θ'i1max=41.27°。此时,理想内轮和实际内轮转角误差Δmax=|θ'i1max-θi1max|=5.76°≤6°,实际内外轮转角更加接近阿克曼转向原理。因此,两轮转向时,转向轮的转角范围为-28°~+41.27°(“-”代表转向轮外转方向,“+”代表转向轮内转方向)。

图5 理想内外轮转角关系和实际内外轮转角关系Fig.5 The ideal and actual internal and external wheel angle relationship

当整机处于两轮转向模式时,最小转弯半径[23]为

(7)

2) 梯形臂长的确定。根据图3为梯形臂投影长m1和梯形臂长M1之间的关系为

M1=m1/cosα

(8)

式中α—主销后倾角(°),α=3°;

m1—梯形臂投影长(mm)。

代入已知数据得M1=158.95mm。

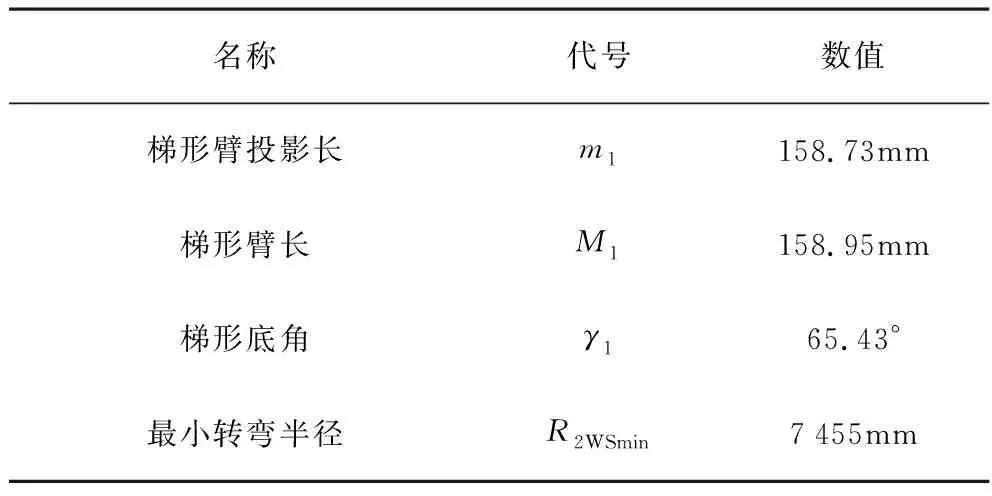

综上可知,确定两轮转向梯形机构尺寸参数如表3所示。

表3 两轮转向梯形机构尺寸参数Table 3 Dimension parameters of trapezoidal mechanism of 2WS

2.2 四轮转向梯形机构的设计

四轮转向梯形机构的设计与两轮转向梯形机构的设计过程相似,即建立四轮转向梯形机构空间模型;将空间模型简化为平面模型,得出实际的内外轮转角关系;以转向中心误差为评价函数,以最小传动角作为约束函数,对梯形机构的梯形臂投影长和梯形底角作最优化计算;最终确定梯形臂长,完成设计。

四轮转向梯形机构空间模型(以后轮为例)如图6所示。该梯形机构由左转向节、右转向节、右主销立轴及右梯形臂等组成。

图6中,U、V分别为左右转向节中心;UV为主销中心距,mm;UU''与VV''为左右主销轴线;I'、J'分别为横拉杆左右球较中心点;U''、V''分别为I'、J'两点在左右主销轴线上的垂足。

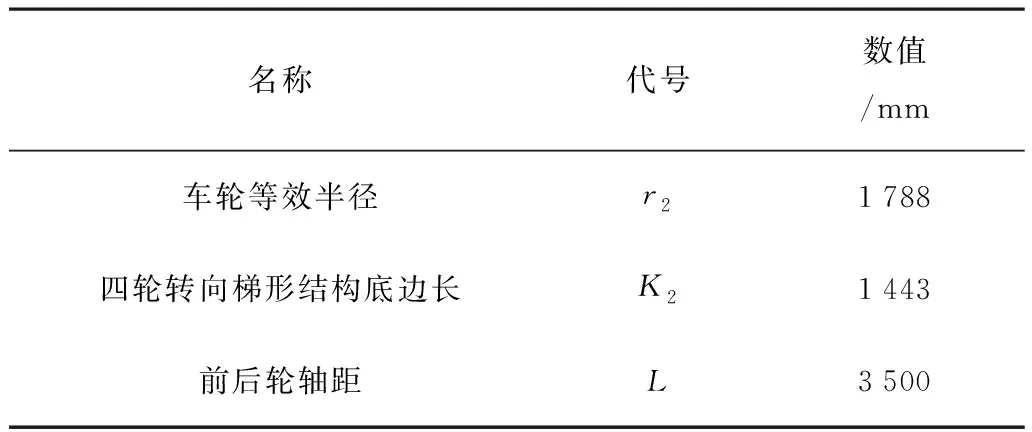

工作时,高压油经转向液压系统注入后轮驱动油缸的任意一腔,引起左梯形臂、左转向节绕左主销立轴做定轴转动,三者无相对转动。左转向节的转角通过四轮转向梯形机构传递到右梯形臂,从而带动右轮的转动,实现四轮转向。四轮转向梯形机构参数如表4所示。

1.左转向节 2.左主销立轴 3.左梯形臂 4.左转向节臂 5.后轮驱动油缸 6.横拉杆 7.右梯形臂 8.右主销立轴 9.右转向节图6 四轮转向梯形机构Fig.6 Trapezium mechanism of 4WS表4 四轮转向梯形机构参数 Table 4 Parameters of trapezium mechanism of 4WS

名称代号数值/mm车轮等效半径r21788四轮转向梯形结构底边长K21443前后轮轴距L3500

表4中车轮等效半径、梯形底边长及前后轮轴距由现有收获机结构决定。

2.2.1 四轮转向梯形机构内外轮之间的转角关系

四轮转向梯形机构内外轮转角关系的确定和两轮转向梯形机构内外轮转角关系的确定过程一致,故四轮转向时,理想的内外轮转角关系为

(9)

式中K1—两侧主销中心距(mm);

θ0—外轮偏转角(°);

θi2—四轮转向模式下理想的内轮偏转角(°);

L—前后轮轴距(mm)。

实际内外轮转角关系为

(10)

式中m2—梯形臂投影长(mm);

γ2—梯形底角(°);

θ'i2—实际内轮偏转角(°);

θ0—外轮偏转角(°);

K3—梯形底边长(mm)。

2.2.2 关键参数的确定

1)梯形臂投影长、梯形底角、最小转弯半径的确定。将m2、γ2带入式(3),将K3、m2、γ2带入式(5)和式(6),然后对新的方程式进行计算,可得出梯形底角在60°附近时,评价函数值为最小,此时梯形质量最好,使得实际内轮偏转角更加接近于理想外轮偏转角,更加接近阿克曼转向原理。最终确定优化参数如表5所示。

表5 四轮转向梯形机构的最优化结果Table 5 Optimal results of trapezoidal mechanisms of 4WS

求得理想内轮转角θi2和实际内轮转角θ'i2的关系,利用MatLab软件绘制二者的关系,如图7所示。

图7 理想内外轮转角关系和实际内外轮转角关系Fig.7 The ideal and actual internal and external wheel angle relationship

由图7可知:当外轮偏转角θ02max=24°,理想的内轮偏转角θi2max=30.88°,实际的内轮转角θ'i2max=35.64°,此时理想和实际内轮转角误差Δmax=|θ'i2max-θi2max|=4.76°≤6°,使得实际内外轮转角更加接近阿克曼转向原理。由以上数据可知,当整机四轮转向时,转向轮转角范围为-24°~+35.64°。(“-”代表转向轮外转方向,“+”代表转向轮内转方向)。

当整机处于四轮转向模式时,最小转弯半径为

2)梯形臂长的确定。梯形臂投影长m2和梯形臂长M2之间的关系为

M2=m2/cosα

(12)

式中α—注销后倾角(°),α=3°;

m2—梯形臂投影长(mm)。

带入数据得M2=4 303mm。

综上可知,确定的四轮转向梯形机构尺寸参数如表6所示。

表6 四轮转向梯形机构尺寸参数Table 6 Dimension parameters of trapezoidal mechanism of 4WS

3 结论

1)根据现有收获机的工况及结构限制,设计了一种分时四轮转向梯形机构,该机构能够满足收获机在不同工作条件下的转向需求,可解决收获机田间调头换行作业时转弯半径较大的问题。

2)分别设计了两轮和四轮转向梯形机构的关键结构参数。其中,两轮转向梯形机构梯形臂投影长为158.73mm,梯形臂长为158.95mm,梯形底角65.43°,转弯半径为7 455mm;四轮转向梯形机构的梯形臂投影长240.96mm,梯形臂长241.02mm,梯形底角60°,转弯半径为4 303mm。