酿酒葡萄收获机收集输送装置的设计与理论分析

党永强,李成松,杨兰涛,何 苗,朱新月,徐 亭

(石河子大学 机械电气工程学院/农业部西北农业装备重点实验室,新疆 石河子 832003)

0 引言

新疆土地资源丰富,气候条件得天独厚,光照充分,昼夜温差大,有利于葡萄营养成分酚类物质和单宁等一些有效成分的积累[1],非常利于酿酒葡萄的生长。目前,酿酒葡萄已成为农民增收的有效途径[2]。随着新疆农业产业结构的调整,葡萄的种植面积逐年增加[3],但其收获方式主要依靠人工,存在劳动强度大、效率低、采收费用高,且葡萄成熟期与棉花、辣椒等经济作物相近,雇工困难,易错过酿酒葡萄的最佳收获时期而影响其品质等问题[4],因此酿酒葡萄的机械化收获是葡萄产业未来发展的必然趋势。

由于国内外酿酒葡萄种植模式和栽培特点存在一定差异,国外收获机械不适用于国内酿酒葡萄的机械化收获[5]。石河子大学机械电气工程学院研发了4PZ-1型自走式酿酒葡萄收获机[6],致力于推动国内葡萄种植业的发展,提高种植户收益。收集输送装置是酿酒葡萄收获机的重要组成部分,主要用于将振落的葡萄粒收集并输送至料箱,其工作性能的好坏直接影响到整机的工作性能[7]。鉴于原有的葡萄收获机体积过大,导致整机换行作业困难,本文设计了一种基于圆环输送链的酿酒葡萄收获机收集输送装置,旨在减小酿酒葡萄收集输送装置的空间结构,为酿酒葡萄收获机的继续研发提供支持。

1 设计方案与工作原理

1.1 设计方案

本设计采用链轮与圆环链配合传动的方式,具有结构简单、传力大、传动比准确、经济耐用和维修保养容易等特点[8],可实现酿酒葡萄收获机收集输送装置的灵活传动。

酿酒葡萄收集输送装置由收集输送部分和驱动部分两部分组成,如图1所示。收集输送部分主要由导轨、戽斗、挡板、出料口、圆环输送链等组成;驱动部分主要由链轮、双排滚子链、驱动马达等组成。

1.2 工作原理

工作时,收获机骑跨在葡萄行上进行作业,收集输送装置的导轨分布在葡萄藤两侧,导轨上分布着柔性戽斗。为满足工作需要,底部导轨平行向内侧收缩,底部戽斗相互啮合,形成密闭底部。工作过程中,振动分离装置振落的大部分葡萄粒及杂质在重力的作用下直接落入下方戽斗内,其余葡萄粒经下滑板滑入底部戽斗内。驱动部分链轮在液压马达的驱动下带动圆环链运动,装有葡萄的戽斗在圆环链的带动下以顺时针方向转动,在顶部挡板、两侧挡板及后挡板的贴合护送下将酿酒葡萄颗粒输送至出料口,从而进入料箱,最终完成葡萄粒收集输送的单个工作循环。

2 关键部件的设计

2.1 戽斗

相对于传送带式输送机构,斗式输送机构所占用的空间尺寸比较小,工作效果较好[9],因此该装置选用斗式输送方式。

戽斗长期的挤压和拉伸变形会影响其使用寿命,为缓冲戽斗的挤压力或拉伸力,将戽斗尾部设计成裙式。如图2所示:戽斗保持原有的三角形形状,自前端顶点向下倾斜,葡萄粒落入三角形区域后滚落至长方形区域中[10]。因工作时戽斗紧贴葡萄藤作业,为保证戽斗不刮伤葡萄植株且自身不被损伤,其应具有一定弹性和耐摩性。因此,该设计中戽斗采用食用型聚氨基甲酸酯材料[11]。

1.导轨 2.戽斗 3.链轮 4.从动轴 5.从动链轮 6.双排滚子链 7.主动链轮 8.驱动马达 9.顶部挡板 10.出料口 11.出料口橡胶接头 12.两侧挡板 13.后挡板 14.下滑板 15.圆环链 16.导轮 17.走轮 18.上压板 19.连接板 20.下压板图1 酿酒葡萄收获机收集输送装置结构

图2 戽斗结构

如图3所示:戽斗安装时,通过螺栓与连接板连接,连接板固定在圆环链上,圆环链由上压板和下压板通过螺栓夹紧。连接板上布置有行走轮和导向轮,协助圆环链在导轨内做循环运动,将戽斗内收集的葡萄颗粒送至料箱。行走轮和导向轮采用尼龙材料以减少轨道内的摩擦和冲击,且避免因长期与葡萄汁接触而引发的腐蚀现象[12]。

2.2 导轨

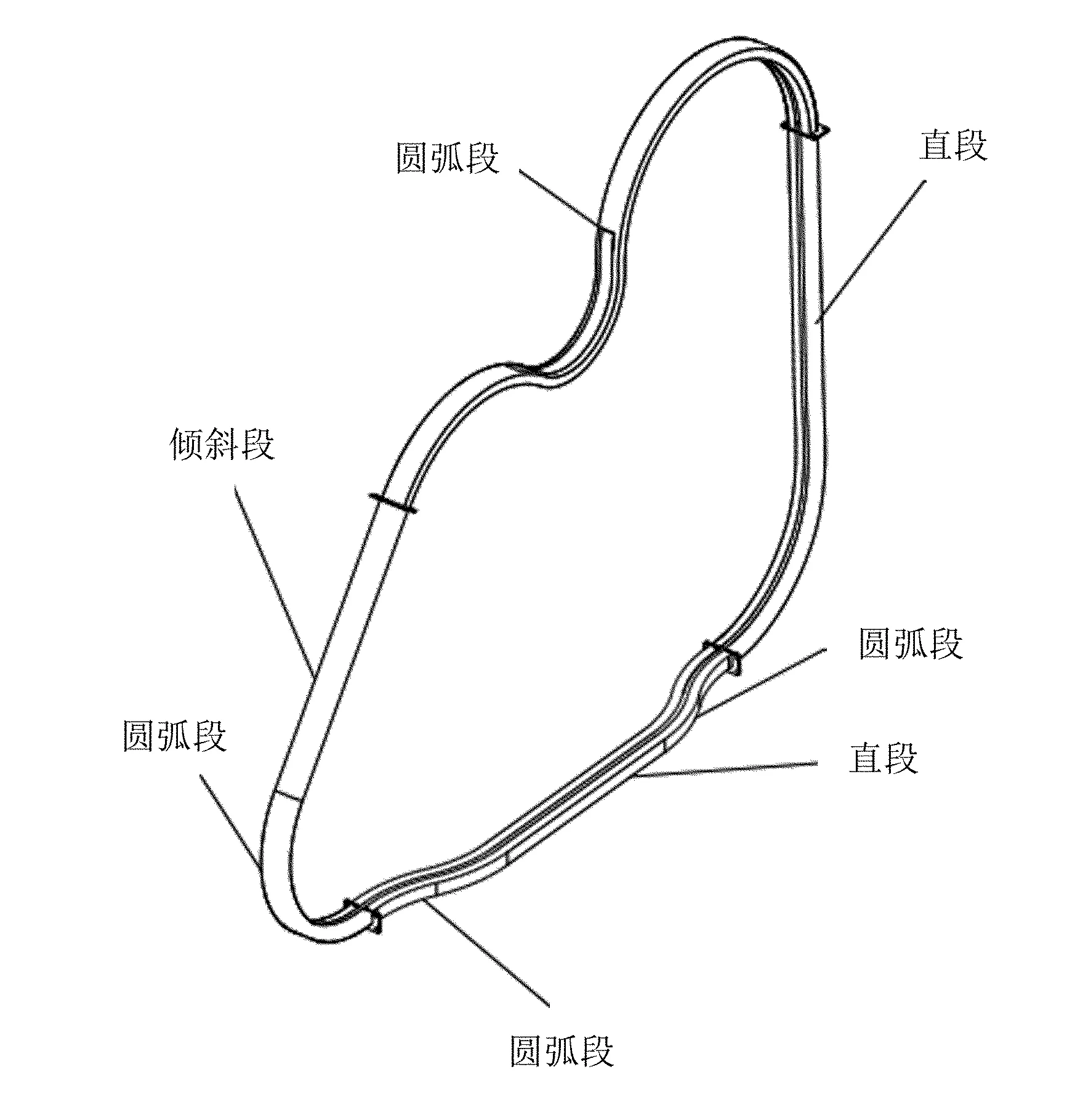

圆环链能在输送导轨的较小半径转弯处平稳通过,输送导轨设计为由直段、倾斜段及多个圆弧段构成,如图4所示。导轨可利用多个圆弧段缩短输送路线,减小收集输送装置的体积,提高其结构紧凑性[13]。

1.螺栓 2.下压板 3.圆环链 4.上压板 5.螺母 6.导轮 7.行走轮 8.连接板 9.戽斗图3 戽斗安装示意图

图4 导轨结构

导轨选用4mm厚钢板,截面尺寸如图5所示。其中,截面长90mm,宽60mm,开口宽度为22mm。底部导轨长度的设计由振动采收装置采收区域的长度决定,而采收区域的长度取决于振动装置中肋条长度,因此,确定导轨底部直段长度为2 000mm[14]。设计圆弧段的最小转弯半径为300mm,相比双铰接链输送方式,该导轨转弯半径减小50%,极大地缩短了装置的空间结构。

图5 导轨截面

导轨的安装高度应保证落下的葡萄颗粒全部被收集[15]。在设计安装时,导轨的最低高度,即底部导轨距地面的竖直高度应低于葡萄串的最低高度500 mm[16]。

2.3 圆环链

圆环链的选择不合理,将会增加圆环链动力损失,加速圆环链磨损,并造成圆环链断裂现象[17],如图6所示。为保证工作过程中圆环链与链轮啮合良好,运行平稳,确定圆环链的规格为Φ10×40-C级,最外宽34mm,链条节距40mm。圆环链采用合金钢20CrMo,并经调质和表面硬化处理[18]。

图6 圆环链结构

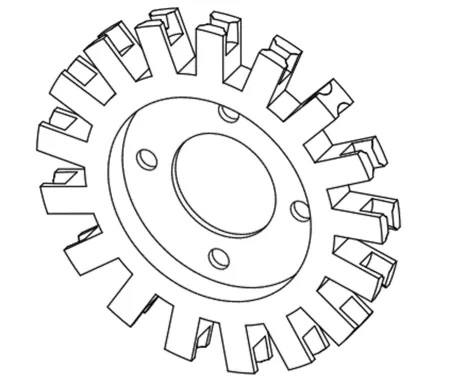

2.4 链轮

工作过程中,链轮需承受较大的静载荷和动载荷[19]。因此,需对链轮主要结构尺寸进行设计。其尺寸计算如下:

选择链轮齿数z=17,则链轮节距角为

(1)

链轮节圆直径为

(2)

式中p—圆环链链条节距(mm),p=40;

d—圆环链链条直径(mm),d=10。

根据生产的需要,链轮的实际节圆直径应略大于其理论值,设计其尺寸为D0= 435 mm。

链轮的外径为

Dg=D0+2d=455mm

(3)

立环立槽的直径为

(4)

其中,Δ代表的是链条对应的值,选择Δ=26mm;b为圆环链的最大外宽,b=34mm。

在设计过程中,考虑到链齿的承载能力,采用缩短齿高的方法,所以取Df=370mm。立环立槽宽为

n=d+δ=14mm

(5)

其中,δ为链条的对应值,选择δ=4mm。

齿根圆弧半径为

R1=0.5n=7mm

(6)

链窝长度为

L=1.075p+2d=63mm

(7)

链轮中心至链窝底平面的距离为

取整为H=212 mm,则链窝中心距离为

A=1.075p+d=53mm

(9)

短齿齿厚为

(10)

取整为W=38mm。

为增加链齿的承载能力,则有

W=38+12=50mm

(11)

齿形圆弧半径为

R2=p-1.5d=25mm

(12)

立环槽圆弧半径为

R3=0.5d=5mm

(13)

端齿根部圆弧半径为

R4=0.5d=5mm

(14)

综上计算结果,对链轮进行三维数字化建模,如图7所示。

图7 链轮结构

3 圆环链与链轮啮合理论分析

3.1 啮合过程

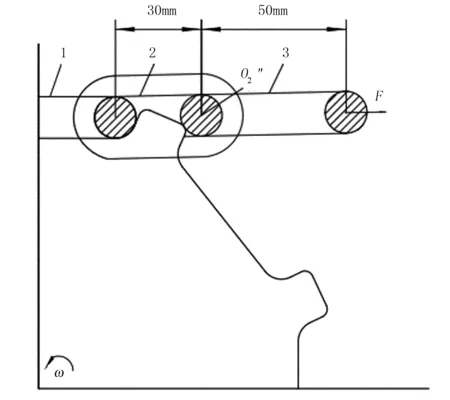

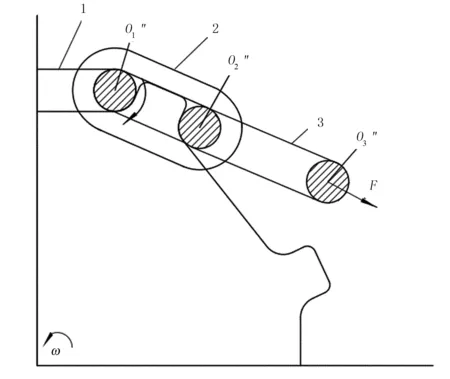

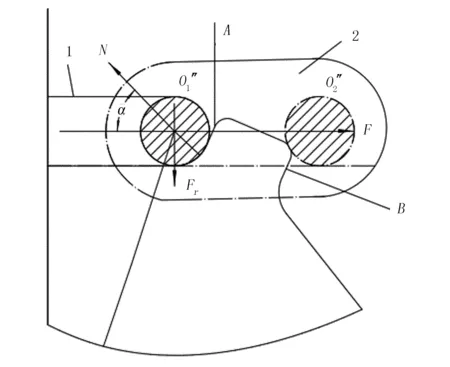

如图8所示:收集输送装置工作时,圆环链的平环与驱动链轮啮合,立环与相邻的平环连接[20]。链轮在液压马达的带动下,以角速度ω逆时针旋转,带动与之啮合的圆环链以大小相同、方向相反的速度转动[21]。该运动可等同于链轮处于静止的条件下,圆环链在拉力F的作用下以角速度ω顺时针转动。圆环链链环1、2、3的圆环接触中心分别为O1″、O2″、O3″,如图8(a)所示。链环1以O1″为圆心的圆环与链轮刚啮合时,链环2与3同时以O1″为圆心顺时针旋转,直到链环3以O2″为圆心的圆环面与链轮曲面接触。如图8(b)所示:链环1和2与链轮完成啮合过程,而链环3则以O2″点为中心顺时针旋转至与链轮接触,从而实现下一组链环与链轮的啮合。此时,链环3的O3″点已经随着旋转进入如图8(c)所示的位置,完成链环1、2、3与链轮的啮合过程。链轮依次与链环接触,完成运动及动力传递过程[22]。

(a)

(b)

(c)图8 啮合过程

3.2 啮合力

工作过程中,链轮通过与链环啮合传递动力,其传递力可视为链轮与链环所有接触力的合力[23]。

(15)

其中,α是N与F之间的锐角夹角;f是链环之间摩擦因数。

由式(15)可解得,在tanα≤f的情况下,链轮与圆环链才能顺利啮合,不发生爬齿现象。则有

α≤tan-1f

(16)

由式(16)可知:曲面A在所有啮合点的法线与啮合平环节距方向之间的夹角α,都小于或者等于 tan-1f,且α角度越小情况下,啮合越稳定。链轮非承载曲面B接触点的法线方向与啮合平环节距方向夹角α≥tan-1f将使得脱链更加容易。

综上所述,链窝曲面上任意一点的法线与X轴的夹角α在小于或等于tan-1f的情况下,链轮与链环可以顺利啮合,不发生爬齿现象。

图9 平面接触受力图

4 结论

设计了一种酿酒葡萄收获机收集输送装置,可实现酿酒葡萄粒的收集与输送作业。该装置采用链轮带动圆环链的输送方式,有效缩短了输送路线,减小了装置的结构尺寸。戽斗尾部设计为裙式,有效减缓了戽斗的变形。对圆环链与链轮啮合过程和啮合力进行了分析,确定了链轮不发生爬齿现象的条件。研究为酿酒葡萄收获机的继续研发提供理论基础和技术支撑。

———2020 款中农博远玉米收获机值得期待