大蒜播种深度智能调控研究

王 璨

(郑州铁路职业技术学院,郑州 450052)

0 引言

多年来,大蒜作为主要的农副产物之一,其栽植技术的开发与改进影响我国大蒜种植业的产量供应,应当引起重视;而影响大蒜出芽率的关键在于播种机进行播种作业时播种设备对于大蒜种子播种深度的精准控制与覆土效果。目前,通过有效利用自动传感及机械控制技术在播种机的机械构件安装限制深度装置、传递感应装置或调节控制装置等都能实现对播种机作用于田间土壤深度的不同控制要求。在玉米、小麦等常见农作物的播种装置机械自动化应用技术娴熟的基础上,大蒜、花生等农副产品的播种装置应当予以同步开发,本项目从大蒜播种机的播种深度一致性与稳定性的技术要求出发,根据实地作业田地的平整度,通过有针对性的对播种机的播种装置进行关键部件优化,对播种深度智能控制系统展开简要分析。

1 播种机原理及调深机构

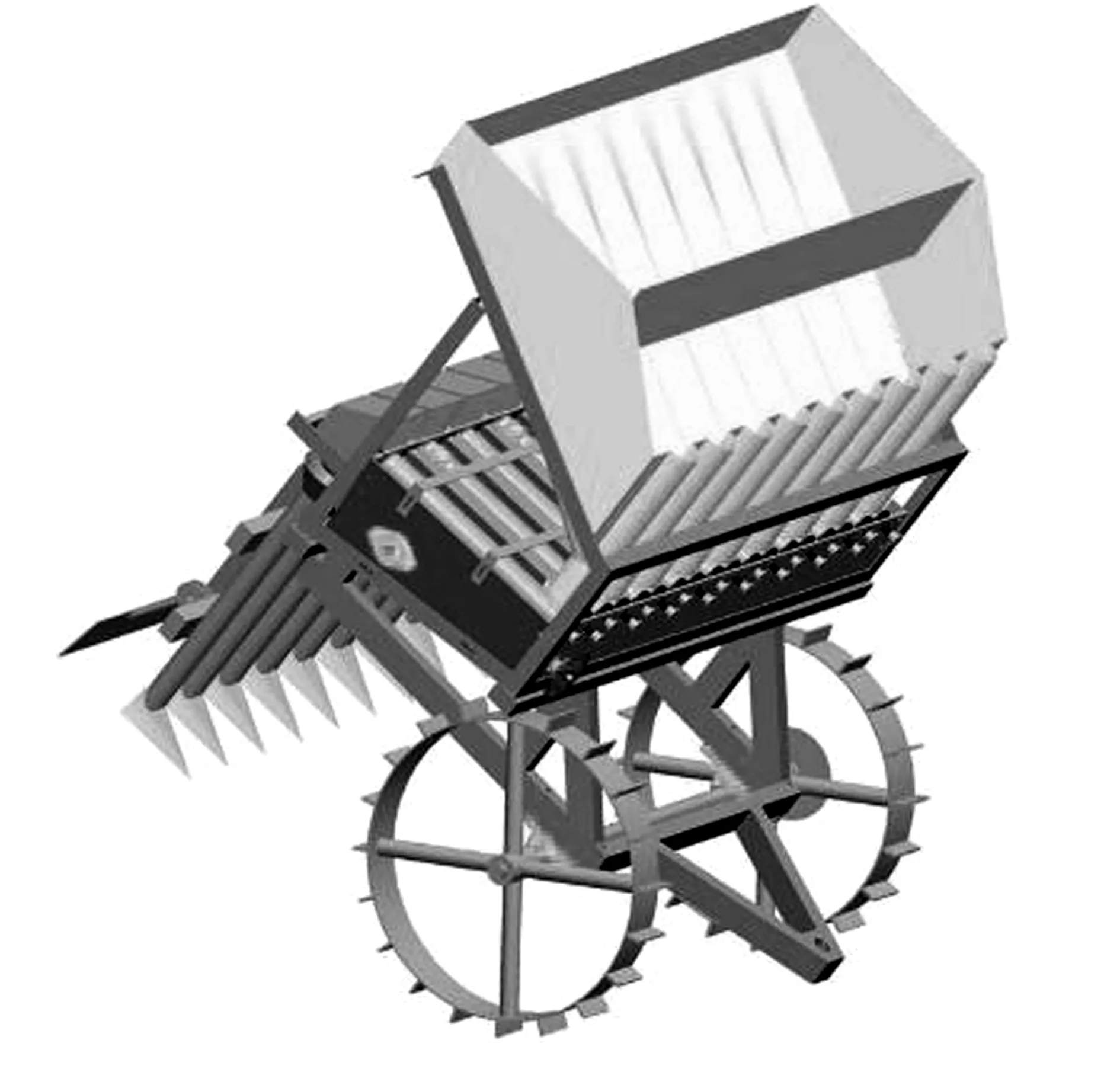

大蒜播种机的播种原理与其他农作物播种原理相似,一般均由存储种子、分配种子、输送种子、排种播种及最后覆土等装置组成,其三维模型简图如图1所示。播种装置为核心部件,首先应当让大蒜种子瓣面朝上,之后进行栽植。这一过程一方面包括大蒜种子瓣面朝向的智能调整及合理设定并控制栽植装置插入土壤的深度,即保证大蒜种子埋入土壤深度的一致性;另一方面,通过播种机的压力传感装置与镇压作用轮装置互相协调动作,在播种部件自动控制核心系统的操纵之下,指令于电动推杆装置,同时植入关键的虚拟指令、播种深度参数及与作业土壤相关的压力、温湿度等信息,与人机对话模块互相控制、互相响应并控制播种大蒜的入土深度,完成大蒜播种深度调整作业。大蒜播种装置控制系统结构简图,如图2所示。

图1 大蒜播种机三维模型简图Fig.1 3D model brief diagram of the garlic seeder

进行大蒜播种深度智能控制的技术关键在于,从取种环节需保证种子供应充足,进行输送传递环节要通过以单片机为主的控制使得大蒜种子的蒜头方向快速调整到合理准确的位置,并通过传感装置作用于下一环节。在大蒜播种机田间行进过程中,保证行进直线度、播种机在播深控制装置的带动下保证稳定性变异系数及栽植深度的合格率。

图2 大蒜播种装置控制系统结构简图Fig.2 Structure diagram of the control system on the garlic seeding device

2 智能调控系统

2.1 调控系统硬件设计

对大蒜播种机的调深系统进行部件的细致分解并优化,得出互相配合作用的机械、电气零部件,构成调控系统的硬件设施。针对传感部件,对压力传感器与所作用土壤的界面进行受力分解,并建立微分方程,从而准确获取播种机构在播种过程中植入土壤需要克服的相关作用力,进而选取合适型号的传感装置、承压装置及相关调控装置,即

(1)

式中N—单元个体x方向所受力大小;

Q—单元个体所受剪切力大小;

M—单元个体承受力矩值;

ρ—播种装置与土壤作用密度值。

根据电液伺服阀的线性方程选取合适的伺服阀作为控制动作执行核心部件,实现电气与机械构件及检测反馈相互响应,并同时实现信号调整的功能。方程为

(2)

式中QSV0—调控系统空载情况下的流量值;

IC—控制装置输入电流值;

KSV—静态下的流量放大系数值;

KC—压力状态下的流量放大系数值;

PL—播种系统承受的负载压力值。

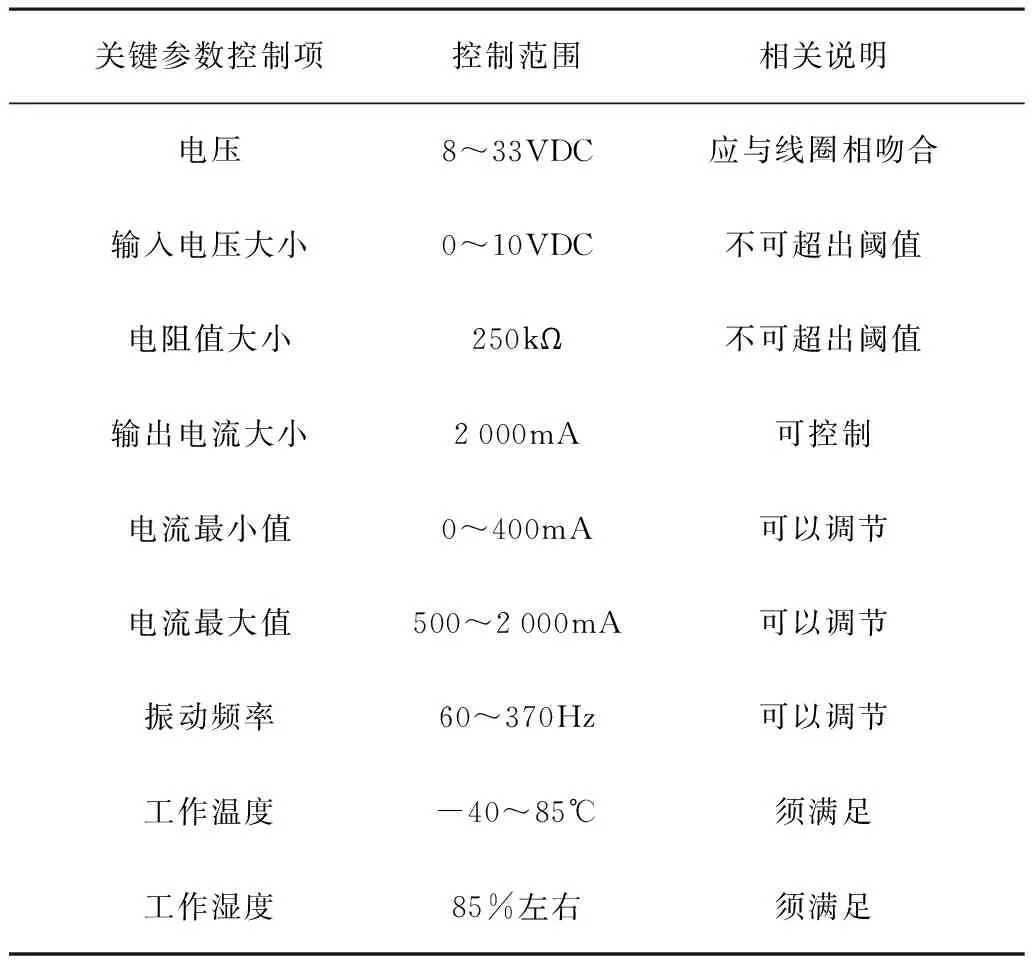

执行部件液压装置的型号选取按照在智能控制系统设定参数值而定,主要包括温度、工作频率、电压与电流等。表1给出个别控制器选取的额定参数。

表1 大蒜播种机深度控制装置关键参数值Table 1 Key parameter values of the depth control device of the garlic seeding machine

为保证播种深度的一致性,确定机械部件所承受的主动作用力与阻尼作用力及附加惯性力之间的内在联系与平衡,即

(3)

式中XP—液压部件的有效作用面积值;

mt—等效总质量大小;

BP—相关阻尼系数值;

k—播种系统装置所承受负载的弹性值;

AP—任意相关负载力大小。

2.2 调控系统软件程序设定

大蒜播种机的播种深度调控系统软件程序设定,主要通过闭环反馈控制,实时进行数据调整采集到实际播种深度与预先设定的深度值进行比较,从而利用PLC进行实时调控,达到精确控制播深的目标。图3给出播深调控系统控制信号产生流程图。由图3可知:通过无线接收装置进行主体信号采集,预先需要进行参数初始化输入及PLC信号处理相关控制指令给定等,从而进行比较调节。

图3 大蒜播种机播深调控系统控制信号产生流程图Fig.3 Control signal generation flow chart of the seeding depth control system on the garlic seeder

图4给出关键的调整播种深度比较程序流程图。此环节主要实现大蒜播种深度核心的测量与比较,通过比较实际播种深度与控制设定播种深度之间的差距值,经比较反馈于输入端,重新进行动作,从而控制播深装置完成协调性调整作业。

在对智能控制系统分配了参数地址之后,编制系统软件程序,截取部分程序代码如下:

LD M0.5

MOVR VD932,VD956

-R VD100,VD956

LDR< VD956,0

*R -1,VD956

AENO

AR>= VD956,VD940

LDR>= VD956,0

AR>=VD 956,VD940

OLD

= M3.0

LD M0.5

A M3.0

AR< VD 150

LDN M0.5

A M0.5

OLD

A Q1.0

AN Q0.1

= Q0.0

另外,在播种仿形机构的基础上,融入多通道的信号控制模块,进行神经网络模糊控制实现倾斜化与精确化的智能要求。

图4 大蒜播种机调整播种深度比较程序流程图Fig.4 Comparison program flow chart of the seeding depth adjustment on the garlic seeder

3 试验分析

3.1 试验前置要求

播种装置的硬件与软件智能化之后,进行试验性能对比,来验证设计的可行性及合理性。通过设计仿真软件,假定与实际作业场地相接近的试验条件,其前置要求可概要为:

1)保证试验装置进行作业的田地环境相似,如温度、湿度等;

2)大蒜播种机其他开挖与覆土等装置设置条件相同;

3)牵引装置的行进速度根据试验要求调整,需要有对比性;

4)满足大蒜播种作业的各项播种参数,如播种幅宽及播深合格率等。

3.2 试验性能分析

在进行大蒜播种时,蒜瓣的朝向至关重要,决定其发芽与出苗率,在保证瓣向正确的前提下进行播种深度一致性与合理性调控,两者有效结合达到高效大蒜产量,利用优化求解软件进行蒜瓣朝向正确性计算,建立相关目标函数并给出约束条件如下,最终得出所需目标性能参数控制范围、满足条件下智能控制,即

对于目标函数的约束条件为

表2 大蒜播种机深度控制性能参数对比Table 2 Performance parameter comparison of the depth control of the garlic seeder %

由表2可以看出:在对大蒜播种的播种深度进行智能调控后,可实现播深合格率近5%的提升,播深变异系数显著降低,同时播深稳定性也随之提高近4%。由此证明对大蒜播种装置实施智能调控的可行与准确性,在一定程度能够保证播种深度在起伏不平的土壤作用表面具有较好的一致性。

4 结论

在保证覆土与镇压稳定的基础条件下,实施播种核心装置及系统的软硬件同步调控设计,在PLC控制技术的引领下,正确利用理论控制模型,有效衔接机械与电气部件的精密配合有序动作,并通过试验验证智能调控在控制程序与硬件配置方面改进的可行性与准确性。同等条件下,各项评价参数都较智能调控前有所改善,如播种深度合格率与播深稳定系数均得到提高,为今后播种深度控制系统的开发与改进提供新思路,具有一定的推广价值。