一种自短路保护连接器的结构设计

, ,

(国营第一一七厂,沈阳,110144)

1 引言

随着国家工业化发展进程大踏步的前进,工业4.0制造时代的来临,智能化设备的大量应用,设备中均大量采用智能芯片进行工控,而大量芯片使用的同时,设备间的电器连接也提出了避免连接过程中因为误操作或静电等对设备内芯片的保护要求,自短路连接器也应运而生。

本自短路保护连接器结构是一种新型使用方式的连接器结构,其具有连接器自短路保护功能,连接器在未进行对接的情况下,具有保护功能的插孔接触件处于短路状态,可以防止外部静电、游离电子对敏感设备的损伤,对接后相应短路链路断开,形成独立连通的电路,传输相应的电信号。该自短路保护连接器机构其具有体积小、重量轻、精度高、结构简单实用等特点。

现在,市面上的自短路连接器主要可以分为单芯自短路连接器和多芯自短路连接器,单芯自短路连接器结构相对比较简单,主要是单个接触件与壳体之间实现短路即可,而多芯自短路连接器的结构相对比较复杂,即要求接触件间能够短路,还要求所有接触件与壳体件进行短路设计,以上两种是现在市面上常见的自短路连接器,而本文介绍的一种自短路保护连接器结构是有区别于上述两种情况,该结构是介于两者之间的一种混装自短路连接器,即部分电信号间需要进行短路处理,其余接触件不需要,本结构通过对相关技术指标的要求剖析,着重针对自短路连接器结构设计过程及设计要点进行了详细分析,为自短路连接器结构设计提供参考。

2 自短路连接器的研制

2.1 自短路连接器研制要求

该自短路连接器是结合国内某型号武器系统的使用要求进行设计的,同时针对以往自短路连接器结构、材料、功能等进行分析、消化,再认真分析本次要求进行结构改进。产品研制要求:该连接器为202芯,工作电压:115/220V,接触电阻:≤10mΩ,介质耐压:2500V,绝缘电阻:≥1000MΩ,触点电流:2A,长期使用温度:≤90℃,其中要求86~117点共32芯两两短路,但不要求接地,其余为正常点接触件。

2.2 自短路结构设计

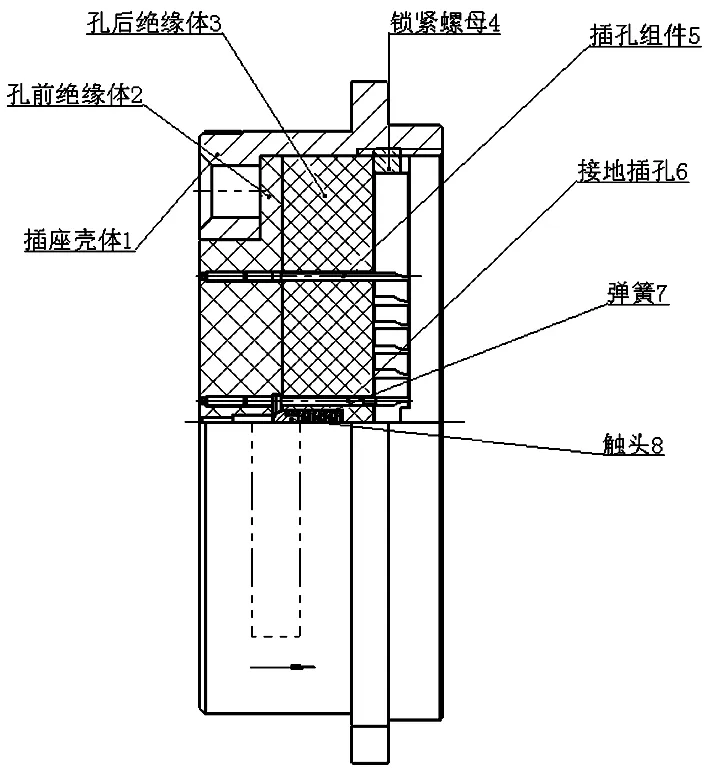

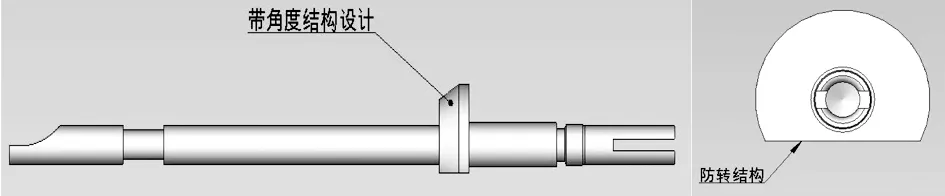

通过对该自短路连接器的使用环境、技术要求等进行分析研究,对自短路连接器的使用原理、功能特性等进行消化,确定该自短路连接器的结构由插座壳体、孔前绝缘体、孔后绝缘体、锁紧螺母、插孔组件、接地插孔、弹簧、触头组成。插座壳体与孔前绝缘体、孔后绝缘体间采用尾部螺纹与锁紧螺母连接结构,插孔组件、接地插孔放在孔前绝缘体与孔后绝缘体间,通过孔前绝缘体与插孔后绝缘体的相应定位台来固定,具体结构如下图所示。

图1 一种自短路保护连接器结构

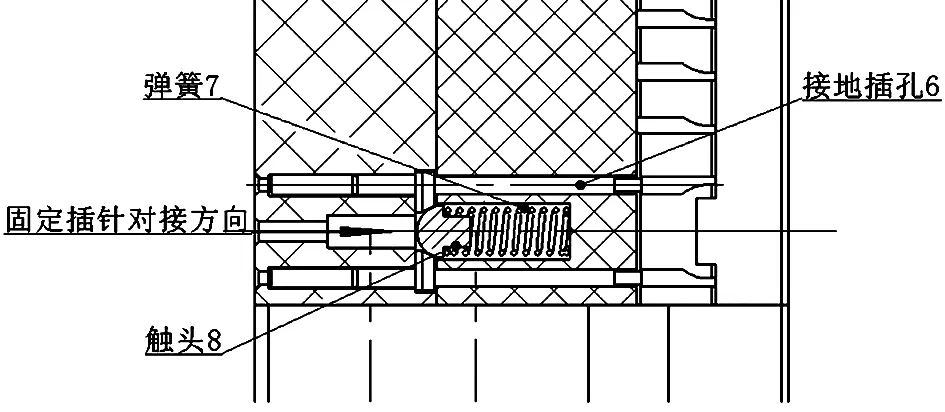

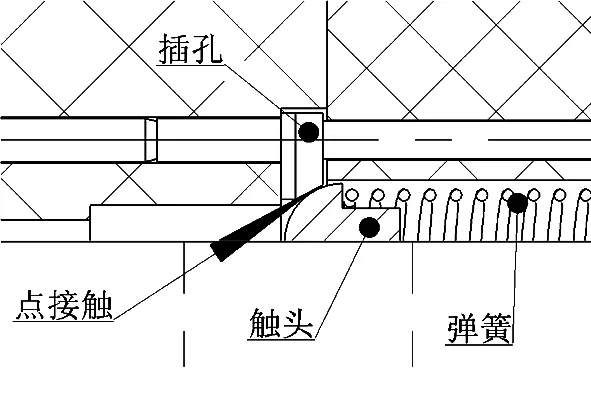

未对接的情况下接地插孔通过特殊的接地结构与触头接触形成短路,触头通过压缩尾部弹簧获得弹力,静止在孔后绝缘体的触头腔体内,当连接器对接时,对接端的断路固定插针先于通电插针与相应的触头接触,断路固定插针将触头向后推动,同时将短路的对应端短接插孔断开,继续对接后,通电插针与相应的短接插孔连通,形成导电链路,完成信号传输,具体结构件图2。

图2 自短路结构

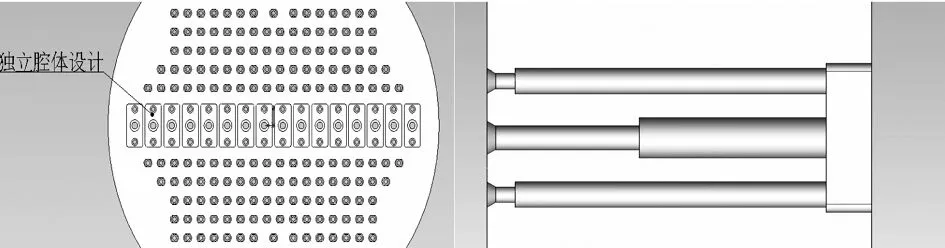

由于该连接器要求中间接触件两两短接,同时不要求接地,故在设计时将连接器插孔绝缘体采用分腔独立腔体设计,避免与其余接触件间耐压击穿现象,同时在两个接触件腔体间设计断路固定插针对接孔腔,当连接器对接过程中,断路固定插针先于电信号插针进入孔前绝缘体内推动触头后退,具体结构见图3。

图3 短接绝缘体孔腔设计

接地插孔采用,带角度接地设计,该结构配合球面触头构成短路结构,带角度结构有利于球面触头与之接触导通,形成短路结构,圆盘采用防转结构,可与插孔前绝缘体内独立孔腔配合实现防转功能,保证短路插孔的良好接触。具体见图4。

图4 插孔结构设计

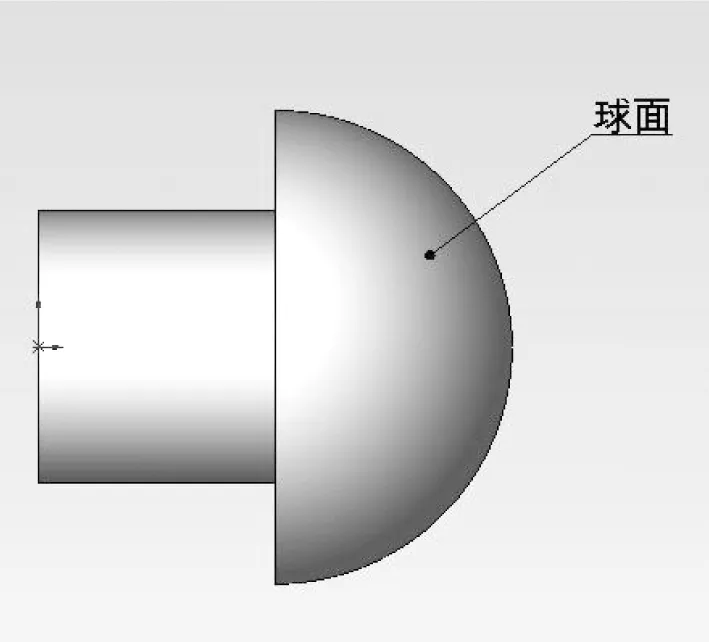

与短路插孔配合形成短路结构的为球面触头,该触头前端为球面结构,与两个短路插孔的带角度斜面通过尾部弹簧的压力进行短接,形成回路结构,实现两个短路插孔的短接功能,具体结构见图5。

图4 插孔结构设计

2.3 自短路连接器的工艺与材料

2.3.1 材料的优选

由于信号在传输过程中,铜无论是在电阻率、导电率、电阻温度系数等性能指标均比较优越,为保证设计的可靠性,本自短路连接器的所有接触件均采用铜材质进行加工,壳体采用航空铝材6061,绝缘体采用耐高温环氧模塑料MT,弹簧采用碳素弹簧钢丝70。

2.3.2 加工工艺

插座壳体、锁紧螺母采用机械加工工艺进行生产加工,材料选用铝合金棒6061 GB/T 3191-2010。

插孔前绝缘体、插孔后绝缘体采用机械加工工艺进行生产加工,材料选用耐高温环氧模塑料MT Q/320200 NA032-2010。

接触件、短接插孔、球面触头采用机械加工工艺进行生产加工,材料选用锡青铜线 QSn6.5-0.1 GB/T 21652-2008。

弹簧采用机械绕制,材料选用碳素弹簧钢丝70 GB/T 4357-2009。

2.4 介质耐压耐电压、绝缘电阻、接触电阻的计算

2.4.1 介质耐压计算

该产品要求正常条件下耐电压2500V,现对产品的介质耐压进行设计计算以验证能否此项技术指标,计算内容如下:

为防止绝缘介质击穿,主要根据所选材料的特性,从设计上保证接触件间有足够的绝缘介质厚度,通过设计图样可知孔位间距最小处为0.55mm,即L最小=0.55mm,如图6所示:

图6 绝缘体最小间隙尺寸

介质耐压公式如下:

Ue=L×E;

式中:L -介质厚度 ;

Ue -耐电压值;

E -绝缘介质介电强度;

绝缘体材料选用耐高温环氧模塑料MT,其介电强度为E=15KV/mm,用户要求耐电压Ue=1000V。

故L= Ue/E=2500/15000 =0.166 mm

根据产品的结构与加工工艺的需要,产品绝缘介质厚度实际为:

L最小=0.55mm>L=0.166mm,能够满足介质耐压要求

2.4.2 绝缘电阻计算

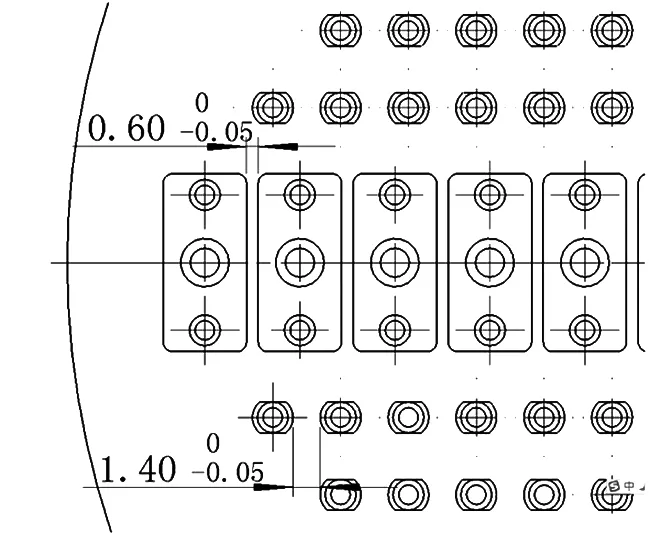

绝缘电阻通常由两部分组成,即表面绝缘电阻、体积绝缘电阻两部分,本文中可以根据绝缘体内网格划分,设定其最小距离,最小面积内的最小绝缘电阻,从而计算最小的绝缘电阻。具体如图7。体积绝缘电阻:

R=ρ×L/S

R:体积绝缘电阻;

ρ:体积电阻率;

L:绝缘体高度

S:绝缘体截面积

如下图所示,绝缘体端面可以划分为

图7 表面网格划分

两种形状的网格,单位为mm

产品体积电阻率ρ=1×1013Ω·cm

=1×106MΩ·mm,

绝缘体高度为13.6mm

通过上述公式可以计算出体积绝缘电阻R1,R2,分别计算两个网格的绝缘电阻。其中:R1=ρ×L/S=1×106MΩ·mm×13.6mm/(1.4mm×7.4mm)=1.313×106MΩ≥2000MΩ

R2=ρ×L/S=1×106MΩ·mm×13.6mm/(2.4mm×3.5mm)= 1.619×106MΩ≥2000MΩ

表面绝缘电阻

R=Rs×K , 其中K=L/W,则R=Rs ×L/W

R:表面积绝缘电阻;

Rs:表面电阻率;

K:形状系数

L:长度

W:宽度

依据图7的网格划分,可以分别计算两种形状的网格表面绝缘电阻,即R1、R2。

表面电阻率Rs=1×1014Ω·cm=1×107MΩ·mm

其中:R1= Rs ×L/W =1×107MΩ·mm×7.4mm/1.4mm=5.285×107MΩ≥2000MΩ

R2= Rs ×L/W =1×107MΩ·mm×3.5mm/2.4mm=1.458×106MΩ≥2000MΩ

通过上述计算可以分别得表面绝缘电阻、体积绝缘电阻,其值完全能够满足使用要求。

2.4.3 接触电阻的计算

电接触形式可分为点接触、线接触、面接触三种,本文中触头与插孔的接触属于点接触的形式,详见图8。故用常用的接触电阻公式进行计算。

图8 触头与插孔点接触形式

接触电阻公式:Rj=Kj/(0.102F)m

式中Rj:接触电阻;

Kj:接触件材料表面参数;

m:接触压力参数;

由于该触头与插孔均采用铜质材料,

通过相关技术查找得:Kj=0.08~0.14,

取最大0.14。

F=5N

m=0.5

通过计算得出Rj=Kj/(0.102F)m=0.14/(0.102×5)0.5=0.196mm≤10mΩ

通过上述计算可以确认接触电阻完全能够满足使用要求。

3 结论

通过对以上自短路连接器的结构设计、材料选择、介质耐压、绝缘电阻、接触电阻计算等,可以验证该自短路连接器的结构设计符合预期使用要求,具有合理性,该自短路连接器已经投产并经过试验提供用户使用。通过本次成功的结构设计、设计计算、材料选择等,完成了该自短路连接器的设计,为以后自短路连接器的设计提供参考。