介绍一种可优化接触件插拔力的插孔器件

(四川华丰企业集团有限公司,四川绵阳,621000)

1 引言

集成电路 (IC) 插孔工业的开发深受技术和市场等综合因素的影响。其中,技术驱动因素包括小型化、插针数的增加、更快的运行速度、较高的工作温度以及较高的载流能力;市场驱动因素则包括增大耐久性、缩短开发周期和对成本-效益解决方案的需要。对于许多产品的高性能集成电路设计来说,球栅阵列(BAG)插孔系统是新产品开发中设计、测试和制造过程的必要选项。集成电路插孔属于一种机电式元器件,它可以为一个集成电路封装和一个系统电路板或子组件之间提供一个可插式接口。这一接口必须满足最大的重复性以及对信号完整性影响最小这两个性能要求。一个插孔提供一个可移动的接口,这样便于其组装、升级,使之具有可维护性,而且可以大幅节省相关成本。

采用这种设计后人们就不需要把集成电路直接连接到印制电路板(PCB)上,从而更好地发挥其成本优势。而且,如果插孔永久焊接到电路板上,那么,集成电路器件可以插入插孔或从插孔中取出而不会影响其与印制电路板的连接。这就使得集成电路像焊接在印制电路板上一样,而且还可以用另一个集成电路或多个集成电路来更换。此外,插孔还可以帮助我们测试、评估和检验整套系统。在这一领域中,插孔可以提供更高的维护、测试、替换或升级能力。由于技术进步和新型集成电路的出现,这已成为产品寿命的一个至关重要的因素。

在高性能、最终用途的产品应用中,元器件可以直接连接到电路板上。这一技术要求往往就显得非常关键。采用可插式、占空小的插孔就大大地方便了产品的现场替换、升级和维修。元器件的直接替换要求插孔系统直接焊接到目标印制电路板上。从符合共面性要求和预防焊剂进入接触件接口方面来看,其可焊性显得尤为重要。 可插式插孔成功应用的关键在于,其能在承受多次回流焊接循环之后不至于因基板发生形变或焊剂材料流入接触件内而影响到可靠接触件的导电能力。近年来,市场上插针数超过1000次并接近2000次的大型集成电路已逐步普及起来。对于具有较高插针数的连接器来说,其针-孔互连器件需要较低的插拔力对其适用性来说也是非常重要的。

2 BGA 插孔系统

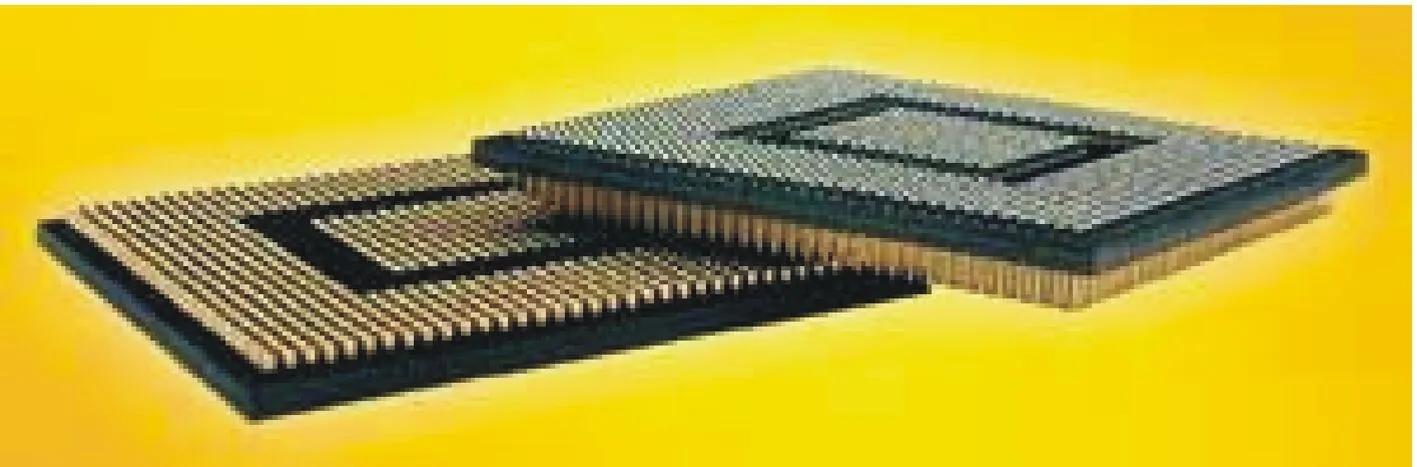

一个Giga-snaP?BGA 插孔系统一般由两个模块组成。其中,基部模块的插孔插针排列在FR4基板上,焊接球位于尾端,以便与目标印制电路板连接。上部模块在FR4基板上安装有插针端子,其圆形头部被压入基板中。这一个圆头用作一个实际接纳BGA元器件的PCB焊盘。BGA元器件焊接在上部模块上,并插入基部模块,而基部模块又焊接在目标印制电路板上,从而完成其互连系统,见图1所示。

可拆式接口系统的性能要求一般以插入/拔出力以及插孔在不出现性能退化情况下的插入/拔出次数来表述。随着插针数量的逐渐增加,其插入和拔出力显得越来越重要。

图1 Giga-snaP BGA 插孔系统

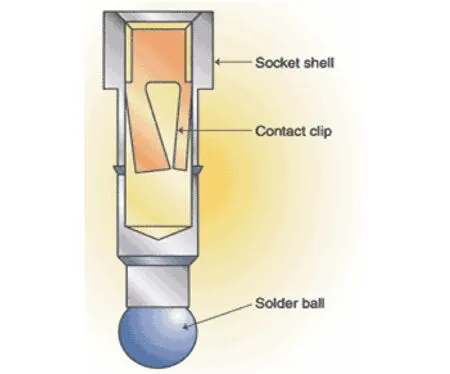

插孔插针由插孔外壳、接触簧片和焊接球组成。插孔外壳由黄铜合金360制成,然后在100微英寸的镍表面上镀上10微英寸的薄金。插孔接触簧片(热处理铍铜合金172,在50微英寸的镍表面镀上10微英寸的薄金)压接到插孔外壳中,焊接球(63%锡、37%铅)连接到插孔外壳的尾部,如见图2所示。

图2 从插孔-插针剖面图可以看出,该插孔-插针系统由一个接触件、插孔外壳和焊球组成

插孔接触簧片的主要功能是为获得损失最小的信号传输提供所需要的接触力。其材料特性和接触件的几何外形是决定接触件接触力大小的主要因素。圆形接触簧片有三个爪。每个爪都是一个悬臂梁。对于悬臂梁来说,其接触力与形变的关系式如下列公式(1)所示:

(1)

式中,F是悬臂梁发生形变的力;

D是形变;

E是弹性模量;

W是悬臂梁的宽度;

T是悬臂梁的厚度;

L为悬臂梁的长度。

只要使接触件的几何外形和弹性模量达到最佳化就可以在整个工作条件范围内产生相应的接触力。与接触件插合力有关的另一个重要的材料特性是其应力松弛特性。在与时间和温度存在一定的函数关系的负荷条件下,应力松弛会导致悬臂梁应力的下降。这就使得接触件的接触力显得有些不足,从而造成传输系统(元器件)产生失效现象。试验表明,经过热处理的铍-铜合金具有较高的抗应力松弛特性。

在悬臂梁完全发生形变之后,插合过程的两个阶段依此为悬臂梁的初次形变(第一阶段)以及滑向最后位置(第二阶段)。所以,每个接触件的受力总和取决于接触力和滑动摩擦系数。两个模块 (上部和基部)之间的总插合力则取决于接触力、摩擦系数、克服插合组件误校准以及基板尺寸差异所需的附加力。此外,还必须考虑到插合组件的总插合力,这与单个元件的接触力完全不同。

3 试验

在试验装备中,BGA插孔模块是为一个388针BGA元器件开发的,见图3所示。基部模块焊接在一个雏菊花环形的PCB上,而一个交互式雏菊花环形BGA元器件则焊接在上部模块中。两个模块安装在Imada DPS-110 R测力计内部的固定装置中。这样,模块在插入和拔出时就可以测量其插入/拔出力。Metra HIT 30M 四芯欧姆表可以测量其接触电阻。

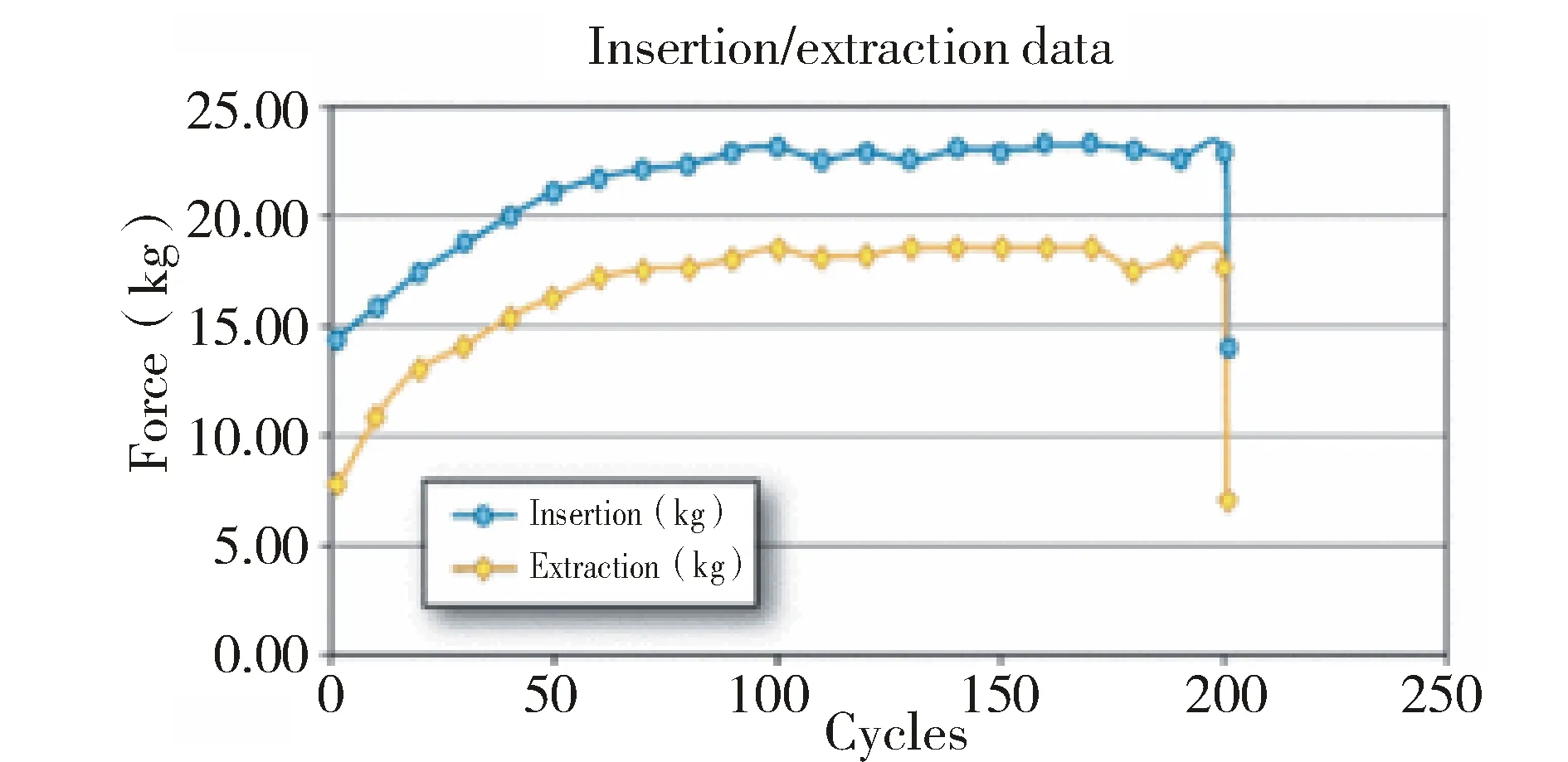

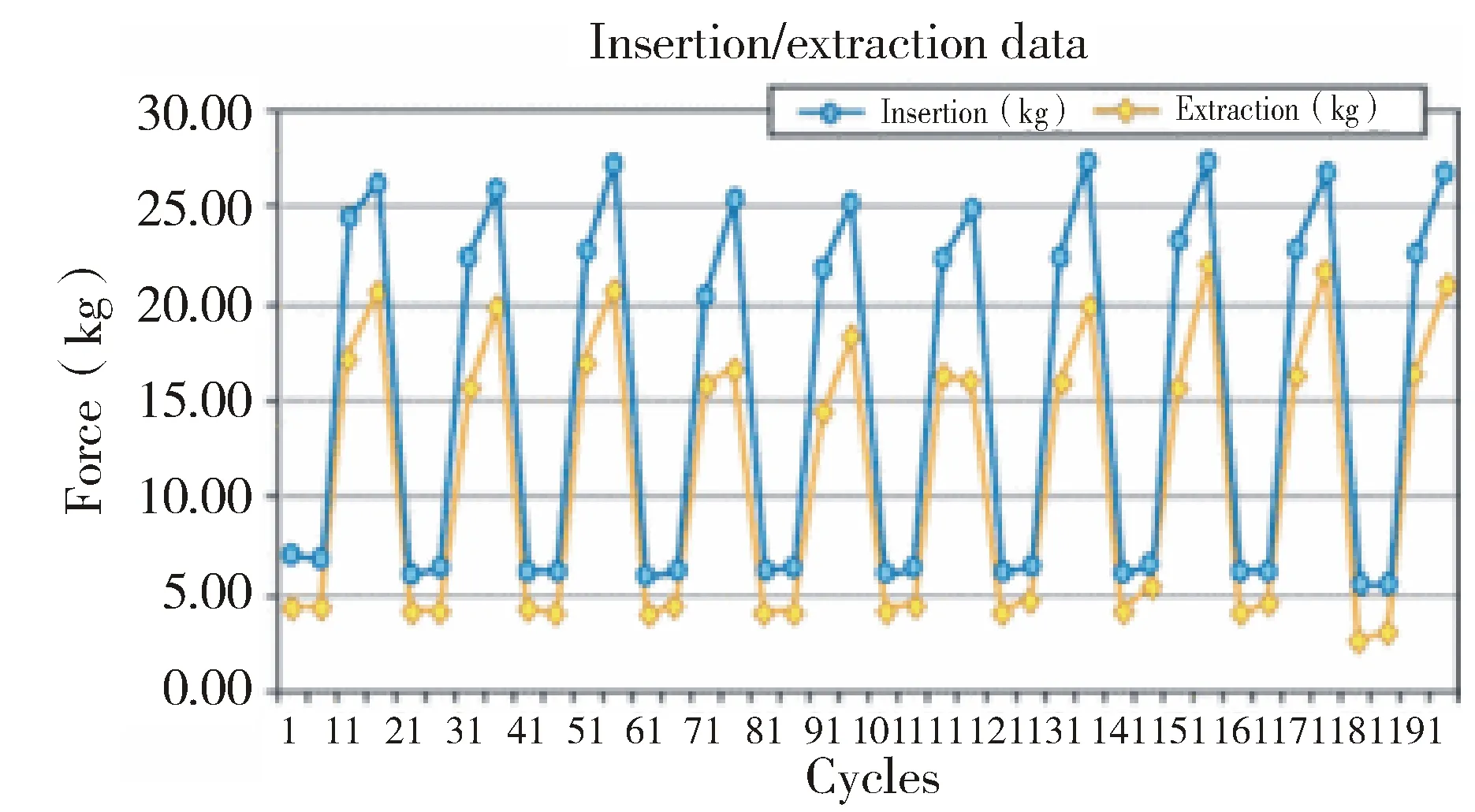

由于BGA 388插孔系统要经受很多次插拔循环试验, 所以整个系统的起始插入力从14kg开始,然后试验到200次循环时再逐步增加到22 kg,见图4所示。其接触电阻平均值为每个接触件0.010 Ω。整个插孔系统的拔出力从7kg开始, 到200次循环时,增加至18kg。如果需要进行更多次循环试验,则受力总和的增加主要是由于摩擦力的存在而产生的。在200次循环之后,上部模块施加适量的润滑剂之后,其初始阶段的插入和拔出力又分别回到14 kg和7kg。

图3 插拔力试验配置(包括样品、测力计和万用表)

图4 BGA388插孔系统的插拔力逐渐增大,直到润滑200次为止,每插拔10次测量一次

下一个装备则测试两个Giga-snaPTM插针直径(0.2mm和0.25mm)之间插拔力和形变的相互关系。相同的测试步骤可以重复进行,只是每隔10次需要更换一种插针直径不同的上部模块。试验图表显示,0.25 mm直径的插针模块由于接触簧片的形变更大,所以具有更大的插入力,见图5所示。由此可见,控制接触件的形变和滑动摩擦力可以相应地减少其插入力和拔出力。

图5 BGA388插孔系统的插入/拔出力数据变化曲线

4 结束语

将各种技术因素(包括小型化、增加插针数)综合起来就可以使插针/插孔接口的插/拔力达到最佳状态,而市场因素则包括低成本和耐久性的要求。在考虑插入/拔出力的时候,必须评估接触件的受力总和。接触力与形变、弹性模量和接触件的几何外形存在着一定的函数关系。由于摩擦、插合的两组件之间的误校准以及基板插针位置公差而需要的额外力可能会大大地影响受力总和。抗应力松弛也会在一定程度上影响插孔系统的耐久性。测试数据显示接触簧片的形变参数是如何影响接触力的。人们正在对此进行更深入的研究,以期改变其它参数,并对其影响接触力和插孔性能的情况进行相应评估。