探究有杆泵采油产液量计算中示功图理论的应用

沈卫明

(浙江美科斯叉车有限公司,浙江 杭州 311400)

有杆泵抽油属于目前油田广泛使用的原油开采方式,其主要原理是使电机旋转运动朝着抽油杆上下往返的周期性运行转变,以此使埋藏到地下上千米的原油到地面中提取。有杆泵抽油系统示功图主要是通过载荷随着位移不断变化的关系曲线,从而构成封闭曲线。在实际的采油过程中,利用分析悬点示功图,能够对深井泵的工作情况进行全面掌握。但是,因为抽油泵在井筒中工作的条件较为复杂,悬点示功图无法将地下泵的实际情况反映出来,所以就要创建相应的模型,对地面悬点示功图朝着地下泵功图进行转换,分析泵的工作状态,从而使抽油泵系统的工作效率得到有效提高。

1 使用示功图计算有杆泵采油产液量的依据

图1为地面功图及泵功图,通过图1表示,其中a点指的是上冲程起始的位置。因为油管还没有锚定,所以在液柱重量从油管朝着抽油泵柱塞转移的过程中,油管就会成为弹性变形,其会在载荷移动过程中逐渐地缩短。此过程中的主要表面为泵供图中的ab线段。在液柱载荷到杆柱中转移的时候,游动阀就会关闭,之后开启固定阀,其和泵功图中的b点相互对应。另外,在液柱载荷转移的过程中,杆柱就会因为受载出现静变形。在液柱到抽油杆柱转移的过程中,静变形值为最大。此时,悬点的载荷属于静液柱的重量WO与杆柱载油液的浮重,其和地面功图中的B点相互对应。以此表示,在液柱朝着油管到油杆进行转移的过程中,悬点运动和泵柱塞的运行不同,悬点位移对因为油管变形及静变形导致的泵柱塞及油管位置进行了补偿,此运动会到游动阀中关闭之前运动,也就是注液载荷到抽油杆中完全的转移。然后,杆与柱塞运动同步。此同步运动到上死点持续运动。相应泵功图中的BC段相互对应,地面功图属于BC段。从C点开始,抽油机就逐渐进入到下冲程中。假如泵腔中缺少气体的影响,那么就说明此泵为理想状态,所以下冲程地面功图及泵功图和上冲程相互对称,也就是CD段与液柱载荷转移相互对应,DA段泵柱塞及悬点的运动也就会同步。其中D点和游动阀完全开启及固定阀关闭的状态相互对应。在此需要注意的是,因为柱杆的运动惯性,会导致柱塞在上下死点出现超冲程。对冲次比较小的抽油系统,超冲程比较小,能够忽略。

图1 地面功图及泵功图

2 有杆泵抽油的计算模型

有杆抽油系统中的抽油杆具有重要作用,就像是井下和地面实现信息传递的导线,抽油杆悬点位移及载荷曲线能够充分展现井下抽油泵工作过程中的信息,具有承上启下的作用。所以,在对抽油杆振动模型研究的过程中,对井下信息获得具有重要的作用。为了能够对井下泵的工作情况进行全面的研究,就要实现抽油杆动力模型的创建,从而能够实现对泵的工作情况和产液量的定性分析。本文中的抽油井属于垂直井,为了能够对理论计算及分析进行有效简化,就实现了实际物理模型近似,进行以下设定。

其一,位移表示为u(x,t),载荷表示为F(x,t),两者都是向上的正方向;抽油杆位置表示为x,其主要是根据杆向下属于正方向。其二,抽油杆在工作过程中,将油管与抽油杆的摩擦载荷进行忽略。其三,井下液体的密度较为均匀,而且油管中有液体。抽油杆悬点在为下死点的时候属于起始点,抽油杆中的x地方微原体运动主要包括两部分,第一部分为此截面在悬点上下运动过程中而变化,表示为u0(x,t);第二部分为此界面和悬点弹性位移相互对应,表示为u1(x,t),其受力分析为:

其中:x是指微原体和悬点的距离。

其中:油管中的液体和微原体粘滞阻力表示为:

抽油机悬点在运行过程中的规律和模型上边界条件具有密切的联系,模型上边界的条件表示为:

u(x,t)x-0=S(t)

其中:S(t)是指悬点位移的函数。

将柱塞运动过程中的模型作为模型下边界的条件,模型的下边界条件表示为:F(x,t)x=L=Fp(t)。

其中:Fp(t)是指柱塞荷载的函数。

3 基于示功图的产量计算方法

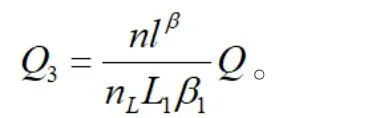

(1)经验系数。此种方法要针对采油井根据下泵时间、泵型、冲数及泵挂深度4个参数实现分类,对同种类型的采油井要进行大量产液量的计算工作,并且还要进行示功图测试的工作,之后使用功能油井多次对液量Q和实际测量施工图理论折算产液量进行对比,从而对单井的产液量进行计算:

利用对比法对油井产液量进行计量的过程中,要对活塞及缸套之间摩擦出现的间隙,从而导致的漏失影响进行计算,那么在不同时间段,通过玻璃管、翻斗等实现示功图的校正。

(3)载荷变化。示功图能够将抽油机悬点中在冲程过程的载荷变化,利用上下死点受力分析来表示,上死点会受到液柱压力、抽油杆重力及摩擦阻力中的抽油杆重力所造成的影响。下死点会受到抽油杆重力及摩擦阻力所造成的影响。在实际生产过程中,上下载荷线不是平直线段,而是受到慢性载荷、油井结蜡等多种因素影响。液柱在活塞中的载荷表示为F=Fmax-Fmin,上冲程属于井下流体到井口排出,其液量是有杆泵的流体。根据上述理论模型,全面计算油井单井的产液量:

4 实际使用

对某个有杆抽油系统实际的悬点动载荷及位移函数数据实现验证,并且进行编程计算,详细结果详见表1。

首先,使用有效冲程产量模型进行计算。使用此方法的时候,要分析泵功图,从而得到柱塞冲程。

表1 一级杆及三级杆泵功图的计算参数对比

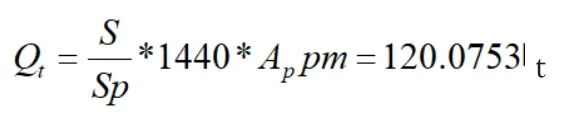

以模型对油井1天的产液量估算,其中一级杆为:

通过计算表示,两种模型对同一口井的产量进行计算的过程中并不相同,其主要是由于在进行面积法估算过程中,要实现理论示功图及泵功图面积的求解,以此就会引入计算误差,并且在有效冲程产量模型中,对泵有效冲程进行计算的过程中,还要全面分析泵功图图形,此图形分析过程中具有大量的人为影响因素,泵功图的形状表示工作状态不同,也是一图多解的过程,在对泵有效冲程的解释过程中,存在一定的误差。本文使用功能的泵功图计算模型是将抽油杆独立创建阻尼波动方程,实际有杆抽油系统主要包括悬绳器、主体结构、油管柱、抽油泵等系统,其中油管柱、抽油杆柱及管内液柱属于三个振动子系统。一维模型只是对抽油杆柱纵向振动问题进行研究,对其他振动造成了忽略,其使用范围受到了限制,所以在油管柱没有锚定的时候,就会出现误差。所以,就要对其实现悬点载荷数据的处理,减少油管中抽油杆液柱的重量。

5 结语

本文利用实际生产参数的数据分析,使地面悬点示功图朝着泵功图进行转化,基于此提出了油井产量的计算方法。通过研究结果表示,泵功图向下平移,消除粘滞阻尼、抽油杆柱等影响。并且计算模型较为精准,但是由于图形分析过程中的误差,所以就对此模型在今后的研究中要加以进一步的完善与优化。