基于Radioss的某商用车前防护碰撞分析

张丽,朱兵强,肖熠,苗坤怡,田雪毅

(1.陕西汽车控股集团有限公司技术中心,陕西 西安 710200;2. 陕西重型汽车有限公司研究院,陕西 西安 710200)

关键字:前下防护;碰撞;Radioss

引言

随着乘用车与商用车碰撞事故导致的死亡率不断上升,商用车装配前下防护已被重视,我国在 2011年发行了 GB 26511商用车前下部防护要求,该法规中对部分商用车已强制要求装配前下防护。本文对某商用车的前下部防护装置,借助 CAE的仿真手段进行虚拟碰撞验证分析。通过 Hyper Mesh前处理软件,建立碰撞有限元模型,并采用Radioss求解器计算,通过分析碰撞模拟结果及时发现问题,进行结构优化改进,尽可能避免通过实物样件碰撞不合格后再进行改进的弊端,降低开发成本,缩短开发周期。

1 法规解读

GB26511-2011法规适用于安装在N2和N3类车辆上的下部防护装置,该法规的目的是对M1或N1类车辆在与N2、N3类车辆发生正面碰撞时提供有效保护。该法规规定了商用车前下防护装置的碰撞试验要求。

1.1 加载点位置要求

P1点位于距离前轴轮胎最外侧相切的纵向平面 200mm处;P2点对称于车辆的纵向中心平面上,距离为700mm——1200mm;P3点位于车辆的纵向中心平面上。

1.2 施加载荷要求

对P1、P3点分别持续施加相当于车辆最大总质量的50%的水平载荷,水平载荷最大不超过80KN。对两P2点分别持续施加相当于车辆最大总质量的100%的水平载荷,水平载荷最大不超过160KN。

1.3 试验结果要求

在试验过程中以及试验完成后,前下防护前端面的各测试点到车辆最前端的水平距离应不大于400mm,P1两点之间的前下部防护下边缘的最大离地间隙应不大于450mm。

2 有限元模型建立

在三维制图软件中建立前防护的CAD模型,在前处理软件Hypermesh中设置相关卡片信息,对前防护部件赋予材料、厚度,然后对模型进行网格划分、建连接、接触、约束和计算参数的设置,网格大小平均值为10mm,螺栓连接采用RBODY单元进行模拟。前防护的材料牌号为 6005-T6-GB/T 6892,厚度依次是横梁3mm、加强板4mm、支架5mm。有限元模型如图1所示,得到CAE 模型(如图1 所示)生成rad文件,导入求解器Radioss 中进行碰撞仿真计算。

对原始结构P1、P2和P3测点的仿真模型如下:

图1 仿真模型

P1点和P3点加载力80KN,力加载时长300ms,力加载到规定值后保持 200ms,P2点加载力 160KN,力加载时长300ms,最大力保持200ms。

3 仿真分析结果

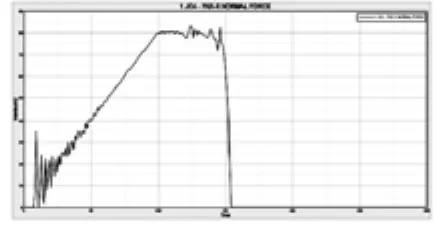

由图3、图4可知,P1点的碰撞接触力在110ms左右已经卸载,120ms左右已经脱离接触,不满足GB26511法规中要求的防护装置在规定加载力下应承受至少200ms的碰撞接触力。碰撞后 40ms左右,前防护的距离车辆前端水平变形414.9mm,不满足法规要求的各测试点到车辆最前端的水平变形量≤400mm的规定。

图3 P1点碰撞接触力曲线

图4 P1点碰撞变形量

由图5、图6可知,P2点的碰撞接触力在200ms左右已经卸载,210ms左右已经脱离接触,不满足GB26511法规中要求的防护装置在规定加载力下应承受至少200ms的碰撞接触力。碰撞后前防护的距离车辆前端最大变形 59.8mm,满足法规要求的各测试点到车辆最前端的水平变形量≤400mm的规定。

图6 P2点碰撞变形曲线

4 结构改进

由于P1点在碰撞时无法保持加载力200ms,并且碰撞后变形较大,必须对原结构进行改进。改进方案:采用焊接方式在支架左右两侧增加将强筋铝板,厚度与支架厚度一致,改进后的前防护结构如图9所示。

图7

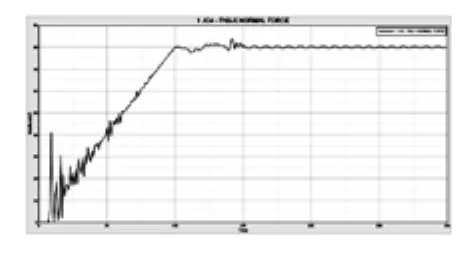

由图8、9可知,改进后的P1点碰撞接触力保持了200ms,碰撞后前防护的距离车辆前端最大变形 346mm,满足法规要求的各测试点到车辆最前端的水平变形量≤400mm的规定。

图8 P1点碰撞接触力曲线

图9 P1点碰撞变形量

5 结论

本文通过对前防护装置初始结构的碰撞性能进行仿真分析及时发现结构不满足GB26511法规要求,针对结构薄弱区域进行优化改进。对改进后结构再次进行碰撞仿真分析,其结果显示,改进后结构完全满足法规要求。通过 HyperMesh建模联合Radioss求解器进行模拟仿真分析,提高了提高真实碰撞试验中模型的通过率,降低研发周期和成本。