环氧丙烯酸酯无皂核−壳乳液的合成及其性能

王渴望,曲文娟,王杰,李少香*

(青岛科技大学环境与安全工程学院,山东 青岛 266042)

环氧丙烯酸酯(EA)结合了环氧树脂与丙烯酸的优点,具有强度大、附着力好、耐腐烛等优点,是用量最广的一种基体树脂,被广泛应用在涂料、胶粘剂、油墨等领域[1-4]。但在合成环氧丙烯酸酯时,常利用甲苯等有机溶剂作为环氧树脂的分散介质,这样做会残留有机溶剂,污染环境。本文从绿色环保的角度出发,考虑到环氧树脂黏度大的特点,选取可参与共聚反应的单体──苯乙烯作为分散介质,即以苯乙烯溶解环氧树脂E-44,并与丙烯酸进行酯化反应,制成环氧丙烯酸酯,再将其作为核单体,以丙烯酸丁酯为壳单体,采用半连续种子乳液聚合法合成了环氧丙烯酸酯无皂核−壳乳液。通过此法制备的乳液不仅解决了环氧树脂与丙烯酸接枝率低的问题,而且不会残留有机溶剂,有利于保护环境。

1 实验

1. 1 原料

苯乙烯(St),化学纯,国药集团化学试剂有限公司;丙烯酸丁酯(BA)、对苯二酚,分析纯,天津市巴斯夫化工有限公司;三乙胺、亚硫酸氢钠,分析纯,天津博迪化工有限公司;丙烯酸(AA),分析纯,天津市恒兴化学试剂制造有限公司;过硫酸铵(KPS),分析纯,天津市永大化学试剂有限公司;丙烯酰胺,分析纯,天津市北联精细化学品开发有限公司;环氧树脂 E-44、非离子反应型乳化剂 SE-10N,工业品,市售。

1. 2 环氧丙烯酸酯单体的制备

将油浴锅缓慢升温到一定的温度,将称量好的用苯乙烯溶解的E-44[m(E-44)∶m(苯乙烯)= 1.0∶1.5]以及对苯二酚(阻聚剂)加到带有温度计、搅拌器和冷凝管的四口烧瓶里,然后滴加一定量的三乙胺(催化剂)与丙烯酸的混合溶液,耗时30 ~ 40 min。滴加完毕,每隔半小时取样测酸值,酸值稳定时停止实验,得到目标产物EA。

1. 3 环氧丙烯酸酯无皂核−壳乳液的合成

1. 3. 1 壳预乳化

向四口烧瓶中加入2.20 g SE-10N和33.10 g水,升温至65 °C时滴加20.00 g壳单体(丙烯酸丁酯)。滴加完毕,以1 000 r/min的转速搅拌反应1 h。

1. 3. 2 核预乳化

向另一个四口烧瓶中加入2.20 g SE-10N和21.10 g水,再在65 °C下滴加1.2节合成的环氧丙烯酸酯单体。滴加完毕,以1 000 r/min的转速搅拌反应1 h。

1. 3. 3 乳液合成

将转速降至250 r/min,随后在设定温度下向核预乳化产物中加入0.66 g交联剂(丙烯酰胺)以及功能单体──丙烯酸,然后将引发剂(亚硫酸氢钠+过硫酸铵)分别用水溶解后加到四口烧瓶中。然后用 1.5 h滴加壳预乳化产物。滴加完毕,保温反应2 h,随后降温出料。

1. 3. 4 胶膜的制备

将乳液均匀地刷涂在玻璃片或马口铁上,室温[(25 ± 2) °C]下自然干燥48 h。

1. 4 表征与性能测试

1. 4. 1 环氧丙烯酸酯

1. 4. 1. 1 酸值

取1.00 g酚酞溶于90 mL乙醇后移至容量瓶中,加入蒸馏水稀释至100 mL。称取0.50 ~ 1.00 g样品,用50 mL无水乙醇溶解,滴加3 ~ 5滴酚酞试剂,用0.1 mol/L NaOH溶液滴定,直到变色并在10 s不再改变为止,平行做3次实验,取平均值。按式(1)计算酸值A。

式中,V为消耗的NaOH溶液的体积(单位:mL),m为环氧丙烯酸酯的取样量(单位:g),c为NaOH溶液的浓度(本文为0.1 mol/L),M为NaOH的分子量(40 g/mol)。

1. 4. 1. 2 酯化率

式中,A起始和A终止分别表示反应起始和终止时的酸值。

1. 4. 1. 3 基团组成

将样品提纯、烘干后与KBr混合研磨,然后在20 MPa下压片,用美国Nicolet公司的Magna-IR750型傅里叶变换红外光谱仪(FT-IR)进行分析。

1. 4. 1. 413C结构

用氘代氯仿将样品溶解后,用德国Bruker公司的Advance Digital 400MHz NMR型超导核磁共振谱仪测定产物的13C结构。

1. 4. 2 乳液

1. 4. 2. 1 固含量

将2.50 g左右(m1)乳液放入干燥洁净的表面皿(质量为m0)中,置于120 °C的烘箱内干燥至恒重,冷却至室温后称重得m2。

1. 4. 2. 2 凝胶率

用 200目尼龙布过滤乳液,并用去离子水冲洗干净所得残渣,称其质量为m3,再放入质量为m4的

干净表面皿中,随即放入120 °C的烘箱中烘干,记其质量为m5。

1. 4. 2. 3 单体转化率

将定量乳液放入干燥的培养皿中,再加入质量分数为2%的对苯二酚水溶液,摇匀后放入120 °C的烘箱中,烘干至恒重。按式(3)计算单体转化率。

式中,m6为乳液的质量,g;m7为培养皿质量,g;m8为烘干后乳液的质量,g;mt为投料总质量,g;为投料中不挥发物质的质量,g;ma为投料单体总质量,g。

1. 4. 2. 4 结构

将乳液涂抹在干净的载玻片上,测其红外光谱,范围为500 ~ 3 700 cm−1。

1. 4. 2. 5 离心稳定性

将乳液放入离心管中以4 000 r/min离心5 ~ 10 min,然后静置24 h,观察乳液是否有分层、结块等现象。若有,表示机械性能不稳定,无则表示机械性能通过。

1. 4. 2. 6 Na+稳定性

在20 mL的刻度试管中加入16 mL乳液试样,再加入4 mL 5% NaCl溶液,摇匀后静置48 h。若未出现凝胶、分层等现象,则钠离子稳定性合格;若有分层,测量上层或下层清液的高度,清液高度越大,乳液的钠离子稳定性越差。

1. 4. 2. 7 分散性

用去离子水将乳液稀释至100倍,涂在干净的铜网上,以磷钨酸染色后用FEI公司的TF30型透射电子显微镜(TEM)观察乳液粒子的形态。

1. 4. 3 乳胶膜

1. 4. 3. 1 水接触角

用厦门崇达智能科技有限公司的JC2000C1型接触角测量仪测量胶膜的水接触角。每个样品测3次,取平均值。

1. 4. 3. 2 耐水性

将胶膜放在室温的蒸馏水中浸泡至发白、起泡,记录所经历的时间。

1. 4. 3. 3 力学性能

分别按GB/T 9286–1998《色漆和清漆 漆膜的划格试验》和GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》测试胶膜的附着力和铅笔硬度。

2 结果与讨论

2. 1 环氧丙烯酸酯的制备

2. 1. 1 反应温度对酯化反应的影响

反应温度是影响酯化反应的一个重要因素。在环氧树脂E-44与AA的摩尔比为1.00∶1.05,三乙胺用量为环氧树脂与丙烯酸总质量(后同)的 2.0%,对苯二酚用量为体系总质量(后同)的 0.5%的条件下,考察了酯化反应温度对酯化率的影响。由表1可知,环氧树脂E-44与丙烯酸的酯化反应随温度升高而加快,温度越高,酯化率越大,产物颜色越深,这是由于三乙胺的催化活性增大。当温度高于100 °C时,仅反应1 h,产物的颜色就变深,但是温度过高容易引起双键热聚合,发生醚化等其他副反应,还会加快对苯二酚的氧化,使体系呈现棕红色。因此以100 °C为最佳反应温度。

表1 反应温度对酯化率的影响Table 1 Effect of reaction temperature on the rate of esterification

2. 1. 2 三乙胺的用量对酯化反应的影响

当环氧树脂与AA的摩尔比为1.00∶1.05,对苯二酚的用量为0.5%时,在100 °C下反应2.5 h,考察了三乙胺用量对酯化反应的影响,结果见图 1。在相同条件下,三乙胺的用量越多,酯化反应越快,酯化率越大,产物颜色越深。当其用量超过2.0%时,虽然能达到较高的酯化率,但是酯化反应较为迅速,不易控制,产物颜色较深,呈现红棕色。另外有研究发现,催化剂的存在会影响产物的某些性能,如贮存性[5]。综合考虑后决定选择催化剂三乙胺的用量为2.0%。

2. 1. 3 环氧树脂与丙烯酸的摩尔比对酯化反应的影响

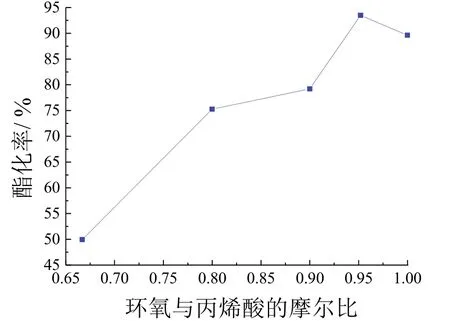

在三乙胺的用量为2.0%,对苯二酚的用量为0.5%,以及100 °C的条件下反应2.5 h,环氧树脂与丙烯酸的摩尔比不同时的酯化率如图2所示。由环氧树脂E-44与丙烯酸的反应机理(见图3)可知,环氧树脂与丙烯酸的反应按照摩尔比1∶1进行。但是考虑到丙烯酸的挥发性以及反应后期丙烯酸双键的聚合,其用量应稍微过量。当环氧树脂与丙烯酸的摩尔比为1.00∶1.05时,酯化率最高,以此作为最佳摩尔比。

图1 三乙胺催化剂用量对酯化率的影响Figure 1 Effect of the dosage of triethylamine as a catalyst on the rate of esterification

图2 环氧树脂与丙烯酸的摩尔比对酯化率的影响Figure 2 Effect of the molar ratio of epoxy resin to acrylic acid on the rate of esterification

图3 环氧树脂E-44与丙烯酸的反应机理Figure 3 Reaction mechanism for epoxy resin E-44 and acrylic acid

2. 1. 4 对苯二酚用量对酯化反应的影响

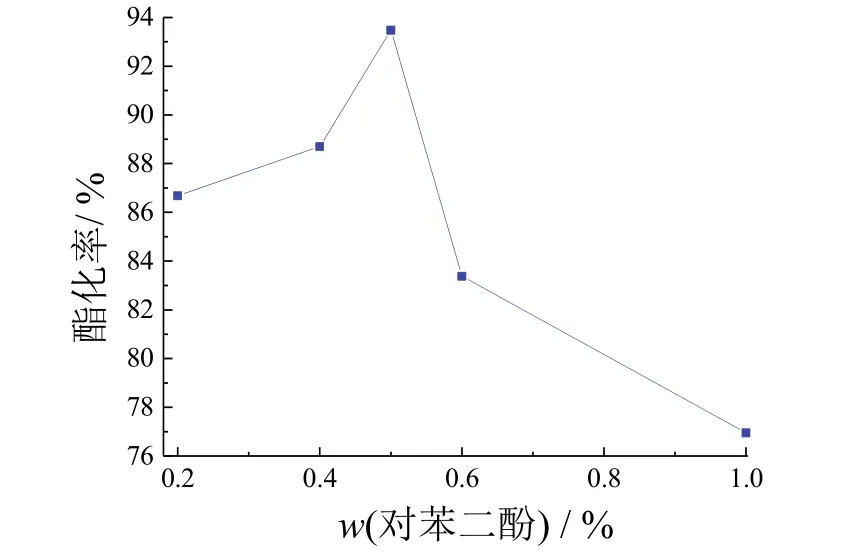

在三乙胺的用量为2.0%,环氧树脂与丙烯酸的摩尔比为1.00∶1.05,反应温度为100 °C的条件下反应2.5 h,对苯二酚用量对酯化率的影响如图4所示。环氧树脂与丙烯酸的开环酯化是放热反应,若不加阻聚剂,体系内的双键容易发生自聚,导致体系黏度增大,以至于发生凝胶,但是如果阻聚剂用量过多,由于它极易被氧化为有颜色的醌类物质,会使产物颜色变深,呈现黄棕色或红棕色。酯化率随阻聚剂用量增多呈先增大后减小的趋势,酯化产物的颜色随之变深。当对苯二酚的用量为0.5%时,产物的酯化率最大,产物呈黄色。

图4 对苯二酚阻聚剂用量对酯化率的影响Figure 4 Effect of the dosage of hydroquinone as an inhibitor on the rate of esterification

综上所述,制备环氧丙烯酸酯的最佳工艺条件为:催化剂三乙胺的用量为2.0%,阻聚剂对苯二酚的用量为0.5%,环氧树脂与丙烯酸的摩尔比为1.00∶1.05,在100 °C下反应2.5 h。

2. 2 环氧丙烯酸酯无皂核−壳乳液的合成

2. 2. 1 引发剂用量

氧化−还原引发体系能够有效地控制自由基聚合反应历程,降低反应温度,减少副反应的发生。本文选用过硫酸铵与亚硫酸氢钠为引发剂(过硫酸铵为氧化剂,亚硫酸氢钠为还原剂,两者摩尔比为1∶1),功能单体丙烯酸用量为1.0%,在70 °C下进行聚合,考察了引发剂用量对乳液性能的影响,结果见表2。可见乳液的单体转化率呈先上升后下降的趋势,这是因为引发剂用量增多,分解的自由基就较多,反应速率较快,所以单体转化率升高。继续增加引发剂用量,体系中过多的自由基会加大反应速率,胶粒碰撞的概率增大,聚合稳定性下降,单体转化率反而降低。当引发剂用量大于1.0%时,乳液的离心稳定性较差,这是由于引发剂增多时乳液凝胶率增大,凝聚物经过高速离心后被沉淀下来。引发剂用量大于1.2%时,因为引发剂用量过多,聚合反应过快,反应热来不及散失,使得乳液黏度增大,所以出现凝胶。综合考虑,引发剂的用量选择1.0%。

表2 引发剂用量对乳液性能的影响Table 2 Effect of the dosage of initiator on properties of emulsion

2. 2. 2 功能单体丙烯酸的用量

在引发剂用量为1.0%,聚合反应温度为70 °C的条件下,考察了丙烯酸用量对乳液性能的影响,结果见表 3。随着功能单体丙烯酸用量增加,乳液的凝胶率逐渐下降,这是因为键合的丙烯酸位于乳胶粒的外层,增大了聚合物分子间的斥力,丙烯酸单体上的羧基还与水的氢键发生作用,形成水化层,使乳液的聚合稳定性提高。由于丙烯酸单体具有亲水性,随着其用量增加,体系中亲水基团逐渐增加,当丙烯酸单体用量超过1.0%时,所得胶膜的水接触角会减小。

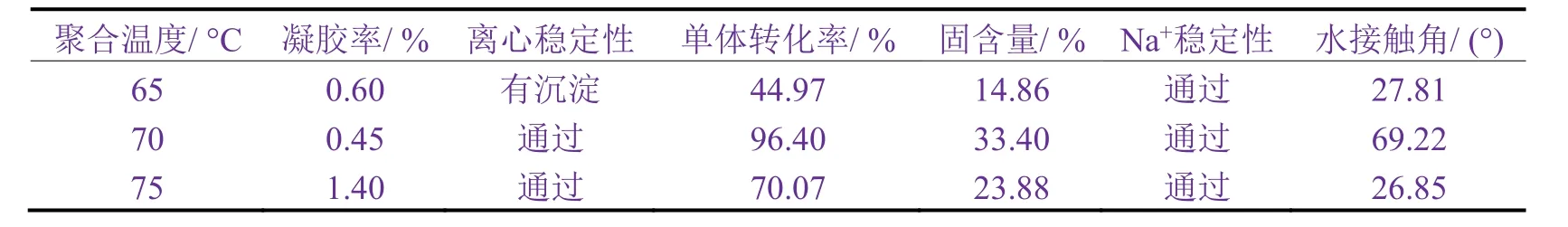

2. 2. 3 聚合温度对乳液性能的影响

聚合温度会影响乳液的分子量、稳定性、反应速率、性能等。当丙烯酸用量为1.0%,引发剂用量为1.0%时,不同聚合温度所得乳液的性能见表 4。随着温度升高,乳液的单体转化率先上升后下降。当温度低于70 °C时,反应不彻底,单体残留较多。温度升高会加快引发剂的分解速率和自由基生成速率,增大乳液的单体转化率,但当温度高于70 °C时,分子布朗运动加快,乳液粒子的碰撞概率加大,乳液的凝胶率增大,稳定性降低。

表3 功能单体用量对乳液性能的影响Table 3 Effect of the dosage of functional monomer on properties of emulsion

表4 聚合温度对乳液性能的影响Table 4 Effect of polymerization temperature on properties of emulsion

2. 3 测试与表征

2. 3. 1 环氧丙烯酸酯

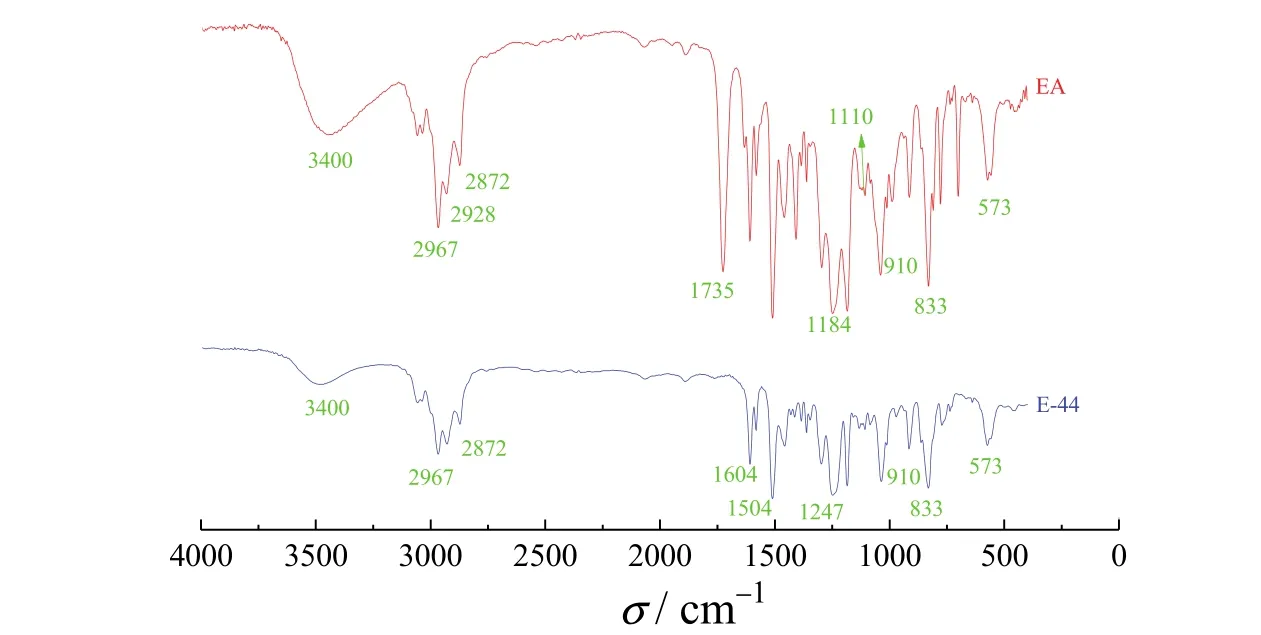

在红外谱图中,3 400 cm−1是─OH的特征吸收峰。如图5所示,EA谱线上在3 400 cm−1处有较宽的羟基吸收峰,这是因为AA的羟基与环氧树脂的环氧基反应后会生成新的─OH。在2 967、2 928和2 872 cm−1处分别为─CH2的对称伸缩振动峰、不对称伸缩振动峰和反对称伸缩振动峰。830 cm−1和1 502 cm−1处有苯环的特征吸收峰。在910 cm−1处仍然存在环氧基团的吸收峰,同时出现了E-44谱线上没有的双键弯曲振动峰(1 110 cm−1)和酯类羰基的伸缩振动吸收峰(1 735 cm−1)。以上说明成功地合成了目标产物EA。

图5 环氧树脂E-44和环氧丙烯酸酯的红外光谱图Figure 5 Infrared spectra of epoxy resin E-44 and epoxy acrylate

环氧丙烯酸酯与环氧树脂E-44上双酚A的分子结构如图6所示。

图6 环氧丙烯酸酯与环氧树脂E-44中双酚A的分子结构Figure 6 Molecular structures of epoxy acrylate and bisphenol A in epoxy resin

从图7可见,131.706 × 10−6处是C=C中1号碳的峰位,131.484 × 10−6处是C=C中2号碳的峰位,这证明了环氧树脂与丙烯酸反应生成了双键;165 × 10−6处是酯类羰基中的碳峰(即3号碳),63.024 × 10−6处是4号碳的峰,表明环氧树脂与丙烯酸成功合成了环氧丙烯酸酯。表5显示了环氧树脂E-44上双酚A的各个碳峰的位移,表明环氧树脂参与了聚合。

图7 环氧丙烯酸酯的13C核磁共振谱Figure 7 13C-NMR spectrum of epoxy acrylate

表5 环氧树脂E-44中双酚A的13C谱峰位Table 5 Positions of the peaks in 13C-NMR spectrum belonging to bisphenol A in epoxy resin E-44

2. 3. 2 乳液

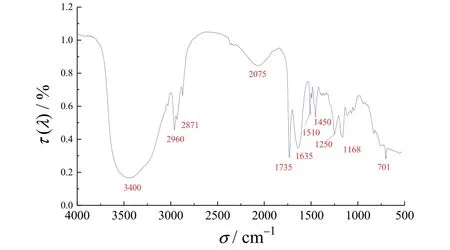

由图8可见,3 400 cm−1是─OH的特征吸收峰,2 960 cm−1处为─CH2对称伸缩振动峰,2 871 cm−1处为─CH2反对称伸缩振动峰,2 075 cm−1为亚甲基的伸缩振动峰,1 735 cm−1为酯类羰基的伸缩振动吸收峰,1 250 cm−1处为丙烯酸酯类的C─O─C的伸缩振动峰:说明环氧丙烯酸酯、丙烯酸以及丙烯酸丁酯参与了反应。1 635 cm−1为苯环上C=C的骨架振动,1 510 cm−1处为苯环C=C的吸收峰,1 450 cm−1处为苯乙烯中苯环的特征峰,701 cm−1为单取代苯的弯曲振动特征吸收峰,说明苯乙烯成功参与了聚合。1 100 cm−1处双键的特征峰消失,说明反应比较完全,不存在未反应单体。

图8 环氧丙烯酸酯无皂核−壳乳液的红外光谱图Figure 8 Infrared spectrum of soap-free core–shell epoxy acrylate emulsion

由图9能够看出,环氧丙烯酸酯无皂乳液的粒子呈规则球状,分散性较好,有明显的核−壳结构,粒径为 70 ~ 80 nm。

2. 3. 3 胶膜

最佳条件下制备的乳液干燥成的胶膜在蒸馏水中浸泡5.5 d后才发白、起泡,附着力达到1级,铅笔硬度为2H。

图9 环氧丙烯酸酯无皂核−壳乳液的透射电镜照片Figure 9 Transmission electron microscopic images of soap-free core–shell epoxy acrylate emulsion

3 结论

以可聚合单体苯乙烯溶解环氧树脂E-44,并与丙烯酸反应,当催化剂三乙胺的用量为2.0%,环氧树脂与丙烯酸的摩尔比为1.00∶1.05,阻聚剂对苯二酚的用量为0.5%时,在100 °C下反应2.5 h能得到酯化率较高、颜色较好的环氧丙烯酸酯。再在引发剂用量为1.0%,功能单体用量为1.0%,70 °C的条件下反应,能得到具有明显核−壳结构、综合性能较好的环氧丙烯酸酯无皂乳液,其胶膜的水接触角为69.22°,在常温的蒸馏水中浸泡5.5 d后无发白或起泡,有较好的力学性能。