血液检测组件上料机械手设计

杜慧林,高志彬,刘志红

(青岛理工大学机械与汽车学院,山东 青岛 266520)

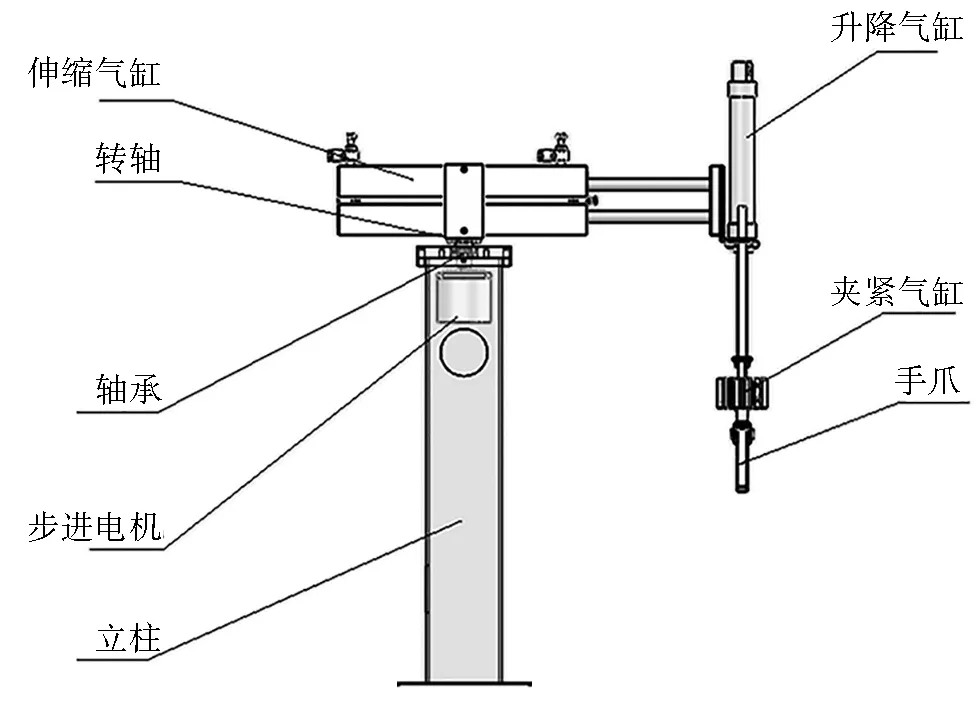

1 气压传动上料机械手整体设计

根据工作要求设计的上料机械手具有3个自由度,利用气动系统完成回转运动、伸缩运动、升降运动和工件的夹紧操作。通过对上料机械手的控制操作将血液检测组件的塑料支架、橡胶圈、玻璃片、塑料片放置在检测仪的适当位置,完成血液检测组件的自动化装配[3]。

当机械手工作时,机械手手爪夹紧气缸抓取工件,通过升降气缸作用提到所需高度,在伸缩气缸作用下水平移动到所需位置,立柱内部的回转机构旋转所需角度,然后夹紧气缸放松,物体被放置,最后气动机械手复位[4]。

图1 上料机械手总体结构图Fig.1 General structure of feeding manipulator

设计过程中,整机的回转、伸缩与提升操作分别由电机、伸缩气缸和升降气缸实现。整机的回转机构由步进电机转轴与整机转轴通过销钉固定连接,当步进电机转动时带动转轴转动,从而使整个机械手转动合适的角度,以完成工件的正确放置。为保证回转精度,采用推力球轴承用于工件连接[5]。伸缩气缸通过螺钉与大弯板连接,大弯板则通过螺钉与转轴固定连接,从而实现转轴带动整个机械手转动和平移运动。上料机械手总体结构如图1所示。

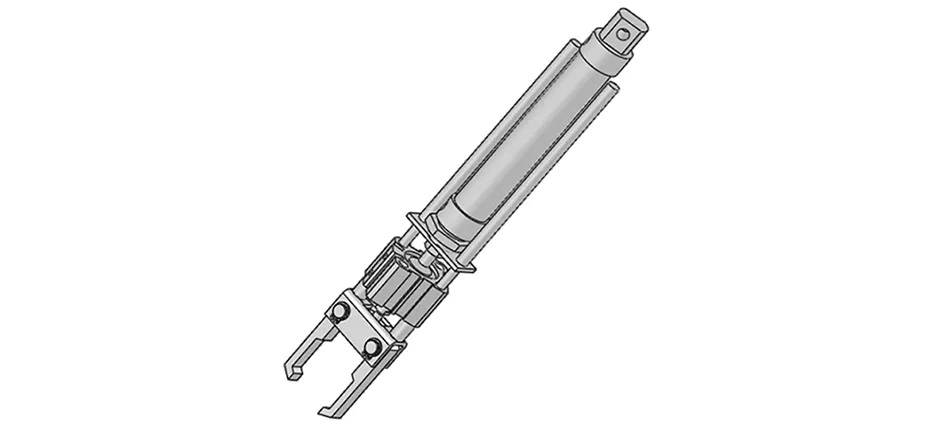

机械手通过升降气缸和夹紧气缸与手爪连接完成工件的提升和夹紧工作,其中升降气缸通过连接杆、转台和活塞等连接件来实现与手爪的连接[6]。为防止机械手手臂绕轴线转动,保证手爪的正确方向,并使活塞杆不承受较大的弯曲力矩作用,在设计手臂结构时采用导向装置,导向装置通过导向杆实现。

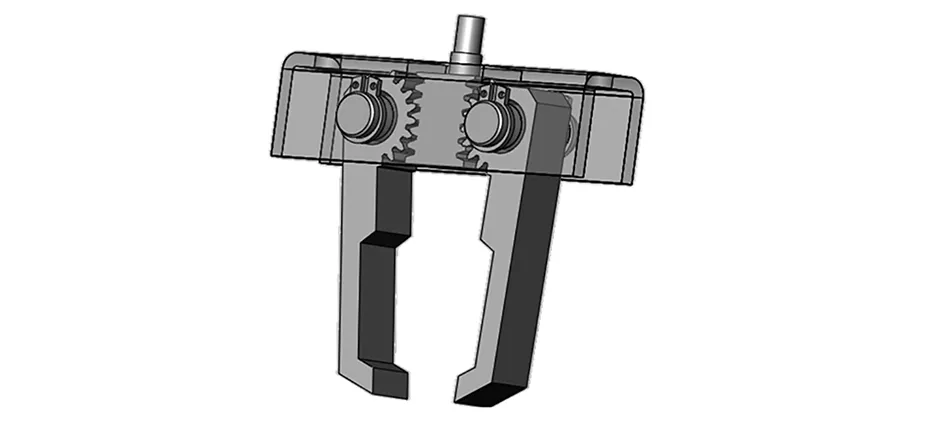

机械手夹紧工作除了夹紧气缸工作外,还依靠手爪和传力机构的作用。设计采用夹持式手部结构和双爪式机械手,利用手爪上罩板通过销、挡圈弹簧和齿条连接,手爪采用齿弧轮。在气缸的带动下,齿条与齿弧轮啮合实现手爪的开闭即工件的取放。气缸与手爪连接结构如图2所示,手部结构如图3所示。

图2 升降气缸与手爪连接结构Fig. 2 Structure of lifting cylinder and claw joint

图3 手部结构Fig.3 Structure of Hand

本文设计的上料机械手最大抓取质量约为1 kg,水平方向(定义为X轴)最大移动速度为1.2 m·s-1,最大行程为200 mm,竖直方向(定义为Y轴)平均移动速度为1 m·s-1,升降行程为160 mm,最小回转速度为1.8(°)·s-1,最大回转速度为120(°)·s-1,手臂回转行程为360°。机械手驱动系统采用电、气结合的方式,气缸工作顺序通过PLC控制[7]。

2 机械手控制系统的选择与参数设置

2.1 气缸

2.1.1气缸内径

取转接3次后的上述培养液1 mL适当稀释后分别涂布于MRS初筛平板和ATB初筛平板上,25℃培养48 h后,以菌落周围有透明圈的菌落为目的菌进行挑菌,革兰氏染色,斜面保存阳性菌并进行后续验证及保藏。

缸筒的内径大小代表了气缸输出力的大小,可根据工作所需力的大小来确定活塞杆上的推力和拉力从而选择气缸[8]。在选择缸筒内径尺寸时首先要确认使用条件,确定有关负载质量。负载包括工件、夹具、导杆等可动部分的质量。常用的负载率μ:(1)垂直使用时,μ=0.5;(2)水平使用时,μ=1,即实际输出力与理论输出力相等;(3)夹紧、压入时,μ=0.7。

1)夹紧气缸。考虑到机械手中夹紧气缸做夹紧运动,根据负载率选用条件确定夹紧气缸负载率为0.7。在抓取血液检测组件时夹紧气缸的负载质量m约为1 kg,负载力F=mg=9.8 N,即升降气缸至少需要输出9.8 N的力。考虑到工作需要选定工作气压p=0.5 MPa,根据公式R2=F/(μ·π·p) ,可以得出气缸直径D=2R=18.9 mm。但设计时考虑到安全系数为1.0~1.3,导致选用的气缸直径实际数值应比18.9 mm大一些,结合气缸缸径尺寸系列表最终选定气缸直径为25 mm。又因活塞杆的直径与缸径比为0.2~0.3,所以对应的活塞杆直径为6 mm。

2)升降气缸。考虑到机械手的升降气缸做垂直运动,选定气缸负载率为0.5。机械手手爪连接件和工件质量选定升降气缸的负载质量约为2 kg,负载力F=mg=19.6 N,由公式R2=F/(μ·π·p)得出气缸直径D=2R=22.3 mm。设计时考虑到安全系数为1.0~1.3,选择气缸缸径为25 mm,根据活塞杆的直径与缸径比为0.2~0.3,因此选择活塞杆直径为10 mm。

3)伸缩气缸。 因升降气缸为微型气缸,所以本文设计中伸缩气缸的负载重量大致与升降气缸的负载重量相等,综合上述对升降气缸的设计分析可以选择缸径为25 mm,气缸杆为10 mm的伸缩气缸。 则缸径为25 mm的气缸理论输出力F0=P×A=240.2 N,其中A=π·R2。经过查询双作用气缸输出力表可知设计符合要求。

2.1.2 气缸行程

气缸行程是指气缸杆从缩回到伸出的最大长度,它与使用的场合和机构的行程有关,在选定气缸的行程时首先根据工作需要确定工作的移动距离选择行程,但一般为了防止活塞和缸盖相碰选用预留行程。气缸的长度L应根据所需要的行程来确定,由于夹紧气缸在上料机械手中起夹持作用,导杆长度不需要太长,所以在本文设计中采用SDA25X10的气缸组件。 升降气缸和伸缩气缸根据工作需要经查阅气缸行程优选标准分别选定行程为160 mm和200 mm。

2.1.3 气缸的系列

本次设计的气动机械手要抓取的工件较轻,所以升降气缸尽量采用较薄型微型气缸,以减轻伸缩气缸的负载质量。又因考虑到机械手机构的整体稳定性和工作需要选择双杆气缸。根据上文分析可知,升降气缸选用缸径为25 mm,气缸杆为10 mm,行程为160 mm的气缸,伸缩气缸选用缸径为25 mm,气缸杆为10 mm,行程为200 mm的气缸。根据上述条件,可以选定升降气缸系列为MAL,即MAL微型气缸,采用复动型工作方式;伸缩气缸系列为TN,即TN系列双杆气缸。综上分析,根据工作需要和气缸选择原则,上料机械手选择的夹紧气缸型号为SDA25X10,升降气缸型号为MAL25X160,伸缩气缸型号为TN25X200。

2.2 步进电机

步进电机在构造上可分为3种类型:反应式、永磁式和混合式。因混合式步进电机输出力矩大、动态性能好,步矩角小,所以在此次设计中选用混合式步进电机[9]。

2.2.1 步距角

电机的步距角取决于负载精度的要求。目前,市场上步进电机的步距角一般有0.36°/0.72°(五相电机)、0.9°/1.8°(二、四相电机)、1.5°/3°(三相电机)等。根据设计要求选择步距角为1.8°,即选择二相步进电机。

2.2.2 静力矩

根据电机工作时的负载选择静力矩,机械手工作时的负载可分为惯性负载和摩擦负载。一般情况下,静力矩应为摩擦负载的2~3倍,静力矩一旦选定,电机的机座及长度便能确定。所以

M=M惯+M摩,

(1)

式(1)中:M为电机的转动力矩,单位为N·m;M惯为加速启动时的惯性力矩,单位为N·m;M摩为恒速运行时的摩擦力矩,M惯=0.3M摩。

(2)

式(2)中:J为负载惯量,单位为kg·cm3;t为时间常数,t=25 ms。又

(3)

式(3)中:ζ为脉冲当量;θ为步距角,θ=1.8(°)·s-1;W为转动部分的质量,单位为kg。

计算得到此时电机转动力矩M=47.67 N·m。为使步进电机正常启动运行并满足电机对转速的要求,启动力矩应选为M启≥2M,又由于步进电机的最大力矩发生在电机快速启动时,即最大力矩等于启动力矩,所以Mmax=M启=94.34 N·m。综上计算分析,选择型号为103-771-2241的两相混合式步进电机。

2.3 回转轴

上料机械手通过安装在回转轴上的传动零件完成动力传递,传动轴用来传递扭矩而不承受弯矩,传动轴的扭转强度条件为

(4)

式(4)中:τ为扭转切应力,单位为MPa;T为传动轴所受的扭矩,单位为N·m;Wr为传动轴的抗扭截面系数,单位为mm3;n为轴的转速,单位为r·min-1;P为轴传递的功率,单位为kW;d为计算截面处轴的直径,单位为mm;[τ] 为许用扭转切应力,单位为MPa。计算可得d=13.26 mm,考虑到端面上开有步进电机主轴的安装孔,所以应适当增加轴径来增加轴的强度,则最终选择轴径为15 mm的回转轴。

2.4 轴承

滚动轴承由于摩擦系数小,启动阻力小,而且标准化程度高,润滑和维护方便,因此设计中优先采用滚动轴承。因考虑到在轻载工况下工件质量较小,且在机械手作业时只承受单向的轴向载荷,所以最终选择单向推力球轴承。 设计选定回转轴直径为15 mm,根据以上轴承的选用规则,结合本文机械手的设计要求,选择型号为51102的推力球轴承。

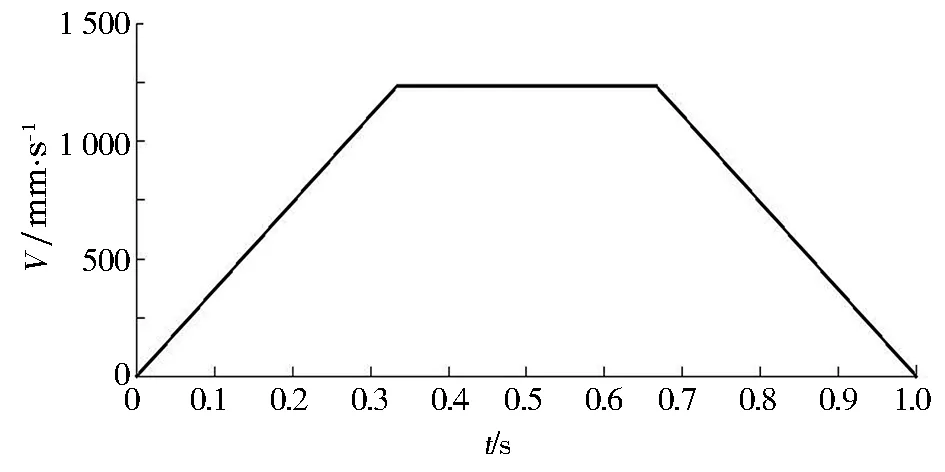

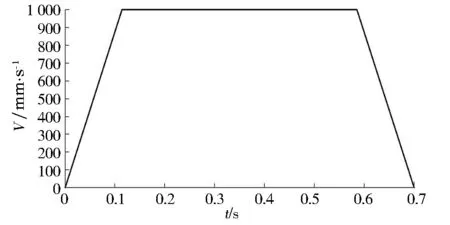

3 动力学仿真

利用ADAMS仿真软件进行血液检测组件上料机械手动力学仿真。首先,根据实际情况合理定义模型的材料特性,考虑到机械手在作业中的刚性和稳定性,选择结构钢材料。材料密度为7 800 kg·m-3,杨氏模量为2.07 MPa,泊松比为0.29。然后,添加相邻部件之间的运动副:转动部位利用转动副定义,例如电机轴与旋转轴之间的连接;平动部位利用移动副定义。在分析过程中部件之间的固定连接则直接采用固定约束定义。最后,利用对气缸移动副施加驱动的方式模拟机械手运动情况[10]。通过对模型的动力学仿真,可以验证模型零件之间连接的正确性,得到X轴方向机械手的运动速度曲线如图4所示。由图4可以看出,机械手运动速度大致可分为3个阶段,即加速、匀速和减速阶段。对机械手水平速度而言,机械手从0 mm·s-1加速到最大速度的过程大约用时0.33 s,且1.2 m·s-1的最高速度与预期水平方向最大速度相符。通过仿真得出Y轴方向机械手运动速度曲线如图5所示。由图5可以看出,在Y轴方向构件运动速度最大为1 000 mm·s-1,与设计要求相符。

图4 X轴方向速度曲线Fig.4 X-axis velocity curve

图5 Y轴方向速度曲线Fig.5 Y-axis velocity curve

4 结语

以血液检测组件为工作对象,针对高速、轻载工作状态,利用气压传动系统设计了能够满足工作需要的具有回转运动、伸缩运动、升降运动和工件夹紧运动的多自由度两爪上料机械手。通过对相关工作部件进行了参数匹配,最后通过动力学仿真分析证明了设计的可行性,由于参数匹配时仅仅考虑到某一具体物件的工作需要,导致此上料机械手应用存在一定的局限性,今后可根据具体要求通过合理更换电机和气缸,并适当调整运行距离和频率,以满足不同工作需求,促进气动机械手在多个领域的全面发展。