香菇热泵干燥特性及数学模型研究

(上海理工大学食品科学与工程研究所 上海 200093)

新鲜香菇的水分含量可达约85%,采摘后除少部分进行鲜售以外,大部分需要烘干以长期保存[1]。目前,我国食用菌干制方法主要有自然晾晒干制和人工干制两种。自然晾晒干燥,受天气影响,干燥时间较长,品质难以保证;人工干制多采用烘箱,以烧煤、燃油或电加热空气,进行热风干燥。人工干燥可控制风温、风速,干燥时间短,但能耗较大,燃煤和燃油会造成环境污染。

热泵干燥技术是20世纪80年代初发展起来的一项新技术,主要从低温热源吸收热量,并在高温下作为热能有效地、受控制地加以利用[2]。与电加热干燥、微波干燥和真空冷冻干燥等相比,具有节能、高效和提高干燥产品品质等优点[3-5]。李丽等[6]研究了热泵干燥山药工艺,指出影响干燥时间的主要因素是干燥温度,且山药热泵干燥符合Page模型。NGUYEN DING DUC等[7]利用热泵干燥木鳖果,研究了干燥后木鳖果感官品质与风温和风速的关系。目前,国内外对荔枝、龙眼和花生等产品的热泵干燥工艺也进行了研究。

本文以香菇为研究对象,采用余热回收式热泵干燥装置,研究香菇的干燥特性。建立干燥水分比与干燥时间的数学模型,为香菇的干燥生产提供理论依据。

1 材料与方法

1.1 实验材料

新鲜香菇采自上海市青浦区农业产业园,香菇平均含水率为85.4%,并在4 ℃保存备用。

1.2 仪器与设备

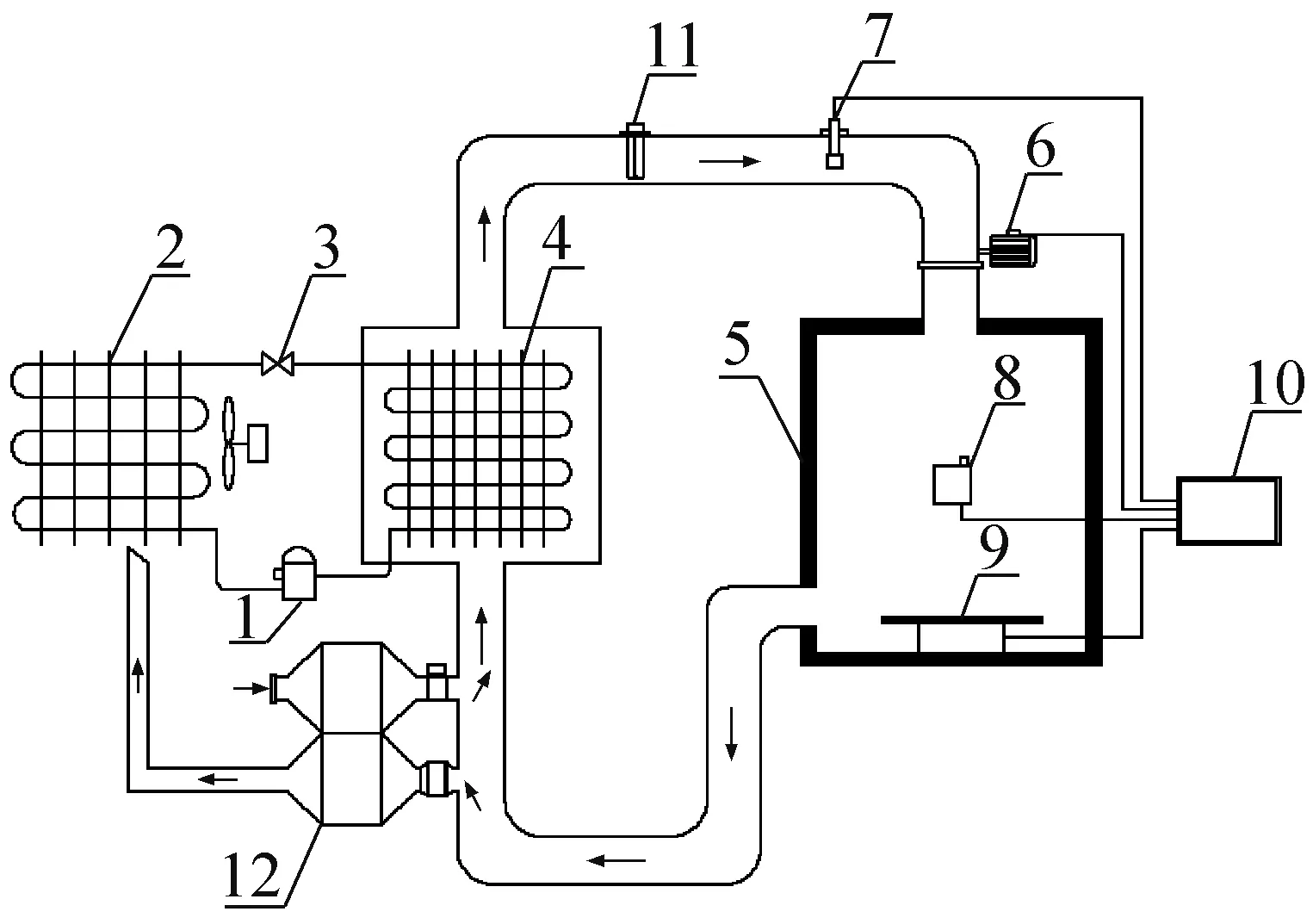

实验台为上海理工大学自主设计的余热回收式热泵干燥装置,主要由热泵机组、干燥室、循环风机和热回收装置等组成,如图1所示。当风阀关闭时,系统为闭式模式,从干燥室排出的空气经冷凝器加热升温,进入干燥室干燥物料;当风阀开启时,系统变为半开式,进入热回收和除湿循环模式。从干燥室内排出的高温、高湿空气先进入转轮热交换器,再经蒸发器,冷凝除湿后通过冷凝器加热,送入干燥室干燥物料。

1压缩机;2蒸发器;3节流阀;4冷凝器;5干燥室;6风机;7风速仪;8温湿度计;9电子秤;10数据采集仪; 11电加热;12转轮热回收器。图1 热泵干燥设备结构Fig.1 The structure of heat pump drying equipment

1.3 实验方法

通过预实验结果,分析得出香菇干燥速率受风温、风速、装载量及放置方式的影响,并进行实验因素的水平设置。

1.3.1热泵干燥实验

取大小一致的香菇,去菇柄并留1~2 cm蒂根,单层平铺于干燥搁板上,设置不同的风温(50、55、60 ℃)、风速(3、4、5 m/s)、装载量(1、1.5、2 kg)及放置方式(菌褶迎风放置和菌盖迎风放置),进行干燥实验,每隔1 h测定样品质量,干燥至行业标准规定的香菇安全贮藏标准(湿基含水量≤13%)[8]。分别从组织结构、色泽和气味对干燥香菇品质进行评价。

1.3.2收缩率测定

采用比容法,即用超细石英砂填埋的方法测定干燥前后产品的体积[9-10],收缩率Sv为:

式中:Vr为干燥前香菇的体积,mL;V为干燥后香菇的体积,mL。

1.3.3复水性测定

取一定量干燥后的香菇浸没在40 ℃的恒温蒸馏水中,静置30 min后取出并沥干,除去表面水分,称取复水后质量按式(2)计算复水比Rf,实验重复3次,并取平均值[11]。

式中:mf为复水后香菇的质量,g;mg为复水前香菇质量,g。

1.3.4色泽的测定

采用CR-400/410色差仪测定干燥香菇表面的色泽,每次测试重复3次,并取平均值。

1.4 干燥参数

干基含水率Mt计算:

式中:Wt为物料干燥至任意t时刻的质量,g;G为干物料的质量,g。

水分比MR计算:

式中:Mo为物料初始干基含水率,g/g;Me为物料平衡干基含水率,g/g;Mt为物料干燥到t时刻干基含水率,g/g。

由于平衡干基含水率Me远小于Mo和Mt,公式(4)可简化为[12]:

干燥速率DR计算:

式中:DR为干燥速率,g/(g5h);Mti为ti时刻的物料干基含水率,g/g;Mti+1为ti+1时刻的物料干基含水率,g/g;Δt为ti+1与ti时刻的时间间隔,h。

1.5 数据处理

采用Origin软件对数据进行处理,并用SPSS19.0软件进行数学模型拟合与回归分析。

2 结果与分析

2.1 香菇热泵干燥影响因素研究

2.1.1风温的影响

当风速为4 m/s、装载量为1.5 kg、干燥室内干燥介质的相对湿度维持在15%~30%、菌褶迎风放置时,在风温分别为50、55、60 ℃时进行香菇干燥实验。

图2所示为不同风温时香菇水分比随时间的变化。可知香菇的水分比随干燥时间的延长而下降,当干燥进行至一定时间后,曲线趋于平缓;干燥相同时间时,随着风温升高,干燥曲线变陡,原因在于温度的升高不仅加速了香菇表面水分蒸发速度,还降低了空气的相对湿度,增大了物料表面与干燥空气间的扩散动力,缩短了干燥时间[13]。当达到香菇贮藏安全湿基含水率13%时,风温为50 ℃时所需的干燥时间最长,为13 h;风温为55 ℃时所需时间次之,为11 h;而采用风温为60 ℃干燥时,8 h后水分比基本无变化,相比50 ℃时的干燥时间缩短了1/3。

图2 不同风温时香菇水分比随时间的变化Fig.2 Moisture ratio of mushroom changes with time under different wind temperatures

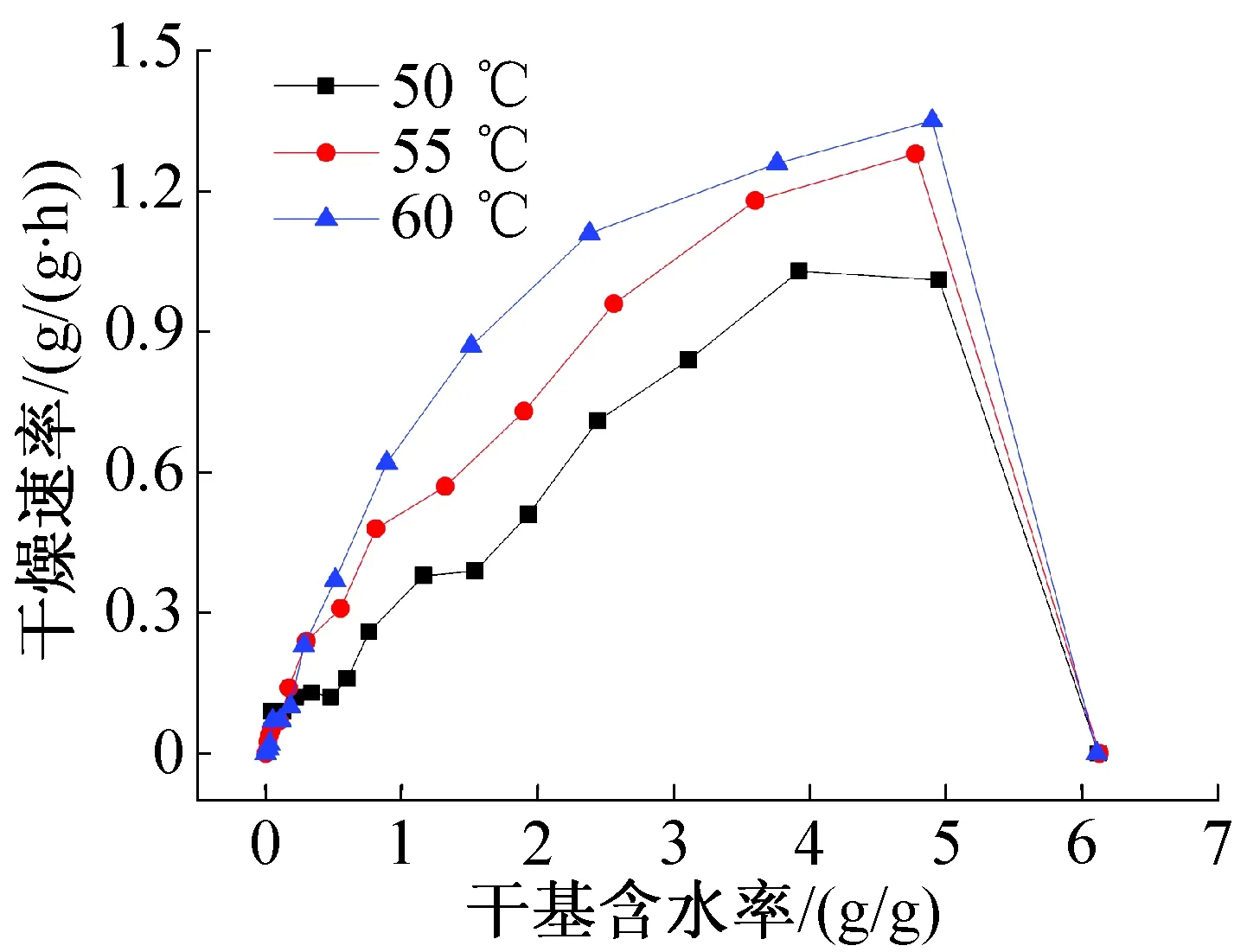

图3所示为不同风温时香菇干燥速率随干基含水率的变化。可知随着干基含水率的降低,干燥过程可分为加速干燥和降速干燥两个阶段,其中降速阶段时间较长。干燥时没有出现明显的恒速干燥阶段,原因可能是由于热泵干燥的热风相对湿度较小,且菇体结构较为疏松,表面水分蒸发较快,难以形成稳定的水分浓度差,导致恒速干燥阶段持续时间较短。当干基含水率约为5 g/g时,风温为55 ℃和60 ℃下的干燥速率均随干基含水率的降低而降低,这是由于香菇内部含水率随干燥时间的增加而越来越低,内部水分迁移至表面速率下降,导致干燥速率逐渐减小;风温为50 ℃时,干基含水率在4~5 g/g时出现短暂的恒速干燥阶段,可能是由于此温度下,香菇表面水分蒸发与内部水分迁移达到短暂的动态平衡。风温越高,干燥速率越快,干燥时间越短[14]。

图3 不同风温时香菇干燥速率随干基含水率的变化Fig.3 Drying rate of mushroom changes with dry base water content under different wind temperatures

2.1.2风速的影响

当风温为55 ℃、装载量为1.5 kg、菌褶迎风放置时,在风速分别为3、4、5 m/s时进行香菇干燥实验。

图4所示为不同风速下香菇水分比随时间的变化。可知随着干燥过程的进行,各风速下香菇的水分比在初期下降较快,干燥后期曲线逐渐趋于平稳。当风速增加时,干燥曲线斜率变大,干燥时间随之缩短。风速分别为3、4、5 m/s时,干燥至湿基含水率为13%所需时间分别为13、10、9 h。这是由于随着风速增大,物料表面传热传质效率提高,增大了水分蒸发的驱动力,缩短了干燥时间[15]。

图4 不同风速时香菇水分比随时间的变化Fig.4 Moisture ratio of mushroom changes with time under different wind speeds

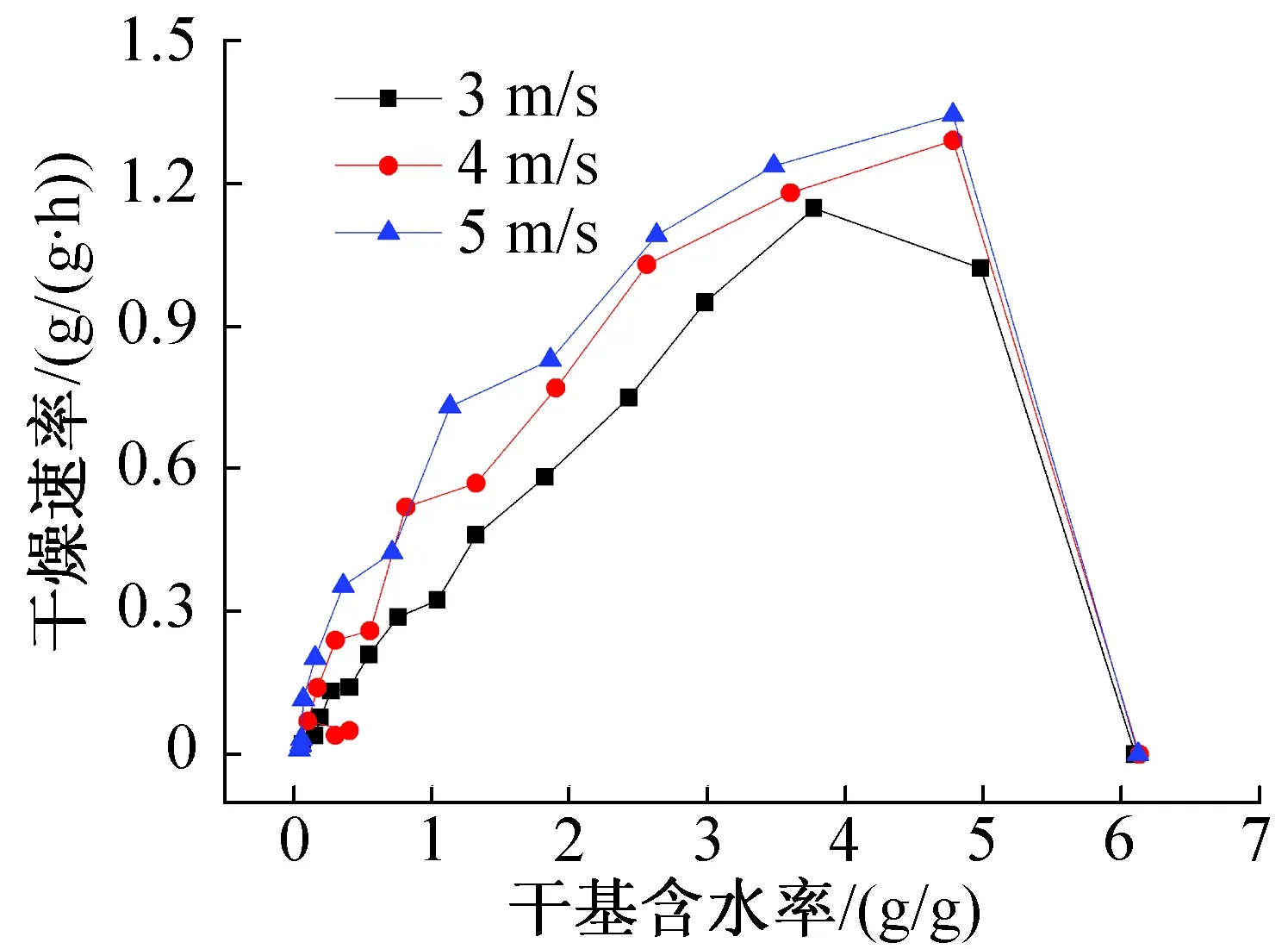

图5所示为不同风速下香菇干燥速率随干基含水率的变化。可知干燥初始阶段,随着风速的提高,干燥速率显著增加。干燥过程中无明显的恒速干燥阶段,这可能与热泵干燥特点及香菇组织结构有关:由于干燥室相对湿度较低,水分及时被干燥介质带走,难以在物料表面形成稳定的热湿平衡;香菇伞盖结构较疏松,表面自由水分能及时被干燥介质带走,干燥速率快速达到最大。风速为3 m/s时,干燥速率在干基含水率约为4 g/g时达到最大,可能是由于风速较低,物料表面水分蒸发后不能及时被热风带走,导致达到最大干燥速率时间延长。风速为4 m/s和5 m/s时,干燥速率快速在干基含水率约为5 g/g时达到最大,经过短暂恒速阶段后,即进入降速干燥阶段。干燥后期物料内部自由水减少,水分向表面扩散阻力增大,干燥速率降低。

图5 不同风速时香菇干燥速率随干基含水率的变化Fig.5 Drying rate of mushroom changes with dry base water content under different wind speeds

2.1.3装载量的影响

当风温为55 ℃、风速为4 m/s、菌褶迎风放置时,在不同装载量时进行香菇干燥实验。

图6所示为不同装载量时香菇水分比随时间的变化。可知装载量越小,含水率降低越快。装载量分别为1.0、1.5、2.0 kg时,干燥至目标湿基含水率13%时所对应的干燥时间分别为8.5、10.5、13 h。装载量的增加导致干燥时间延长是由于干燥过程需除去的水分增加,但单位时间内蒸发的水分能力是一定的,导致干燥时间延长[16]。

图6 不同装载量时香菇水分比随时间的变化Fig.6 Moisture ratio of mushroom changes with time under different loading capacity

图7所示为不同装载量时香菇干燥速率随干基含水率的变化。可知香菇干燥过程处于加速干燥阶段和降速干燥阶段,且降速阶段时间明显大于加速阶段。原因是当风速一定时,干燥初期干燥介质供给的热量用于香菇自身温度的升高,装载量越少,水分蒸发所需热量越少,随着装载量的增加,干燥速率变慢。

图7 不同装载量时香菇干燥速率随干基含水率变化Fig.7 Drying rate of mushroom changes with dry base water content under different loadings

2.1.4放置方式的影响

当温度为55 ℃、风速为4 m/s、装载量为1.5 kg,在香菇菌盖迎风和菌褶迎风放置时进行干燥实验。

图8所示为不同放置方式时香菇水分比随时间的变化。可知从干燥开始至干燥9 h,菌褶迎风放置比菌盖迎风放置水分比降低快;干燥时间超过9 h后,放置方式对香菇干燥速率影响较小。

图8 不同放置方式时香菇水分比随时间变化Fig.8 Moisture ratio of mushroom changes with time under different placements

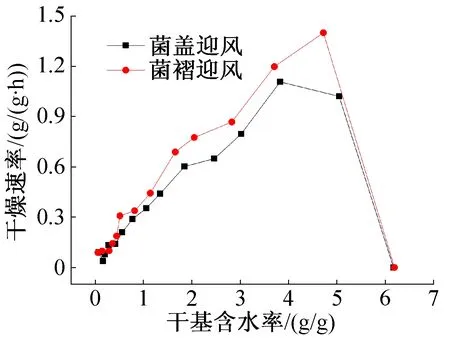

图9所示为不同放置方式时香菇干燥速率随干基含水率的变化。可知菌褶迎风放置比菌盖迎风放置干燥速率大。这可能是由于香菇菌盖由老熟菌丝形成的浅褐色被膜构成,被膜由厚壁细胞构成,故干燥时内部水分从菌盖表面蒸发阻力较大。而菌褶比表面积大且组织疏松,故水分易从菌褶蒸发出来[17]。因此,干燥前期,菌褶迎风放置更利于内部水分从菌褶表面蒸发,而在干燥后期,香菇处于降速干燥段,开始蒸发内部水分,内部水分向外扩散阻力增大,两者所需的干燥时间相近。

图9 不同放置方式时香菇干燥速率随干基含水率变化Fig.9 Drying rate of mushroom changes with dry base water content under different placements

2.2 热泵干燥对香菇品质的影响

2.2.1感官品质影响

在相同风温、风速、装载量、菌褶迎风放置的条件下,分别采用热泵干燥和YHG-9050A鼓风干燥箱干燥(简称热风干燥)两种方式干燥香菇至其安全贮藏湿基含水率13%,品质比较如表1所示。

表1 不同干燥方式感官品质对比Tab.1 Comparison of sensory quality with different drying methods

2.2.2收缩性及复水性影响

实验测得:采用热泵干燥和热风干燥香菇的收缩率分别为54%和65%。香菇复水30 min时水分达到饱和,热泵干燥香菇的复水比可达3.9,而热风干燥香菇复水比为3.2。这是由于热风干燥香菇干品形成了相对致密结构的缘故。

2.2.3香菇色泽影响

干燥后的香菇色泽如表2所示,实验采用L*、a*、b*来表示香菇的色泽:L*为样品的亮度;a*的正值为偏红,负值为偏绿;b*的正值为偏黄,负值为偏蓝。

表2 不同干燥方式色泽对比Tab.2 Comparison of the colors with different drying methods

由表2可知,热泵干燥的L*较大,颜色较浅,菌褶侧b*较大,色泽偏黄。采用热风干燥香菇菌盖颜色较深,菌褶浅黄。

3 香菇热泵干燥动力学模型

3.1 干燥模型

物料干燥过程是一个复杂的非稳态传热传质过程,选用前人总结得出的3种经验、半经验数学模型来描述香菇热泵干燥过程。

指数模型:

MR=e-rt

(7)

单项扩散模型:

MR=Ae-rt

(8)

Page模型:

MR=e-rtN

(9)

将式(7)~式(9)取对数,分别表示为:

lnMR=-rt

(10)

lnMR=lnA-rt

(11)

ln(-lnMR)=lnr+Nlnt

(12)

根据实验数据,分别制作不同温度下的t-(-lnMR)曲线和lnt-ln(-lnMR)曲线。如图10~图11所示。

图10 不同风温下t-(-lnMR)曲线Fig.10 Curves of t-(-lnMR) at different wind temperatures

由图10和图11可知,-lnMR与t呈非线性关系,ln(-lnMR)与lnt呈线性关系,故可选择Page方程作为香菇热泵干燥动力学模型。

Page模型中的参数r与N和风温、风速与装载量有关,故令:

式中:X1为风温,℃;X2为风速,m/s;X3为装载量,kg;a、b、c、d、e、f、g、h待定系数[18]。

利用SPSS 19.0软件对实验数据进行多元线性回归,得香菇干燥模型为MR=e-rtN,其中:r=0.033X1+0.315X2+1.912 ×10-5X3-0.033 ,N=0.023X1-0.055X2-1.08×10-6X3+1.262 。对模型进行显著性检验,显著性概率P<0.001,说明回归方程显著性明显,且回归方程可决系数R2>0.99,说明模型的拟合度较好,实验误差较小。

3.2 动力学模型验证

为了检验回归模型与实验数据的拟合准确度,选取实验中的任一组数据进行检验,由Page方程在该条件下进行预测,对比可得实验与拟合值基本吻合,如图12所示。说明Page方程可较好反映热泵香菇干燥的水分变化规律,可以通过干燥模型对香菇的干燥过程进行分析和预测。

4 结论

热泵干燥是一种节能、低温低湿的干燥方式,适用于食用菌类产品干燥。本文进行了热泵干燥香菇实验及其动力学模型研究,得出以下结论:

1) 香菇热泵干燥前期为加速干燥阶段,无明显的恒速干燥阶段,降速干燥阶段较长。随着风温、风速增加和装载量减少,香菇干燥时间缩短。

2) 与热风干燥相比,采用热泵干燥的香菇具有较小的收缩率和较大的复水比,菌盖呈浅褐色,菌褶呈黄色,感官品质良好。

3) 香菇热泵干燥符合Page模型,且模型拟合效果较好。经实验验证,该模型能反映香菇热泵干燥规律。

本文受上海市联盟计划(LM201652)项目资助。(The project was support by the Alliance Program of Shanghai (No. LM201652).)