深部巷道锚杆增阻让压装置结构形式分析

刘俊超,周柱武,汪颂晖

(池州学院管理与法学院,安徽池州247000)

我国是一个煤炭大国,其中一半以上的煤炭资源处于深埋部位[1]。煤炭资源开采时,巷道的支护方式常采用锚杆(索)配合钢筋网和水泥防护层的支护体系[2],其中锚杆是主要的支护手段之一。在浅部巷道中,地压较小,传统的锚杆足以使巷道安全稳定;而深部巷道中,普通刚性锚杆不足以支撑围岩,高地压、高温度应力、高渗透应力等特点导致开挖支护后的围岩裂隙扩展速度很快,容易出现迅速破环以及大量变形而失稳[3]。在深部巷道锚杆支护的设计中,常采用一种“让压”的思路,即先使围岩发生一定量的变形,围岩变形后地压减小,此时锚杆的承载能力能够抵抗减小后的地压,使围岩不再继续变形,从而达到稳定支护围岩的效果[4]。为此,国内外不少专家研究设计出了不少材质可延伸或机械装置可延伸的锚杆形式,如前苏联专家研制的杆体弯曲可延伸锚杆[5],德国学者研制的挤压式可延伸锚杆[6],中国矿大何满潮研制的恒阻大变形锚杆[7],中科院岩土研究所郑是立研制的增阻高强预应力锚杆[8-9],这些锚杆跟普通刚性锚杆相比,均能实现让压的目的。在前人研究的基础上,既能实现围岩的大变形,又能在大变形后增阻从而稳定支护住围岩[10],是本文的研究目的,这样更能适应深部巷道的围岩环境。

1 增阻让压装置结构形式的思考

在过去的设计思考过程中,需要根据深部围岩变形量和机械装置所能提供的阻力大小来设计锚杆的结构形式。也就是说,锚杆外露端加入的机械装置首先应能在允许深部围岩发生一定量变形,然后在此基础上提供足够的阻力,使围岩发生缓慢的变形,而不至于在无阻状态下迅速塌落。

在增阻让压装置的设计过程中,有一些方案虽然理论上能在让压的同时稳定地支护住围岩,但是在现场施工时会造成一定的不便。回顾一下这些装置的思考过程,也许会给锚杆让压增阻装置的改进带来一些启发和灵感。

1.1 弹簧套筒增阻装置方案

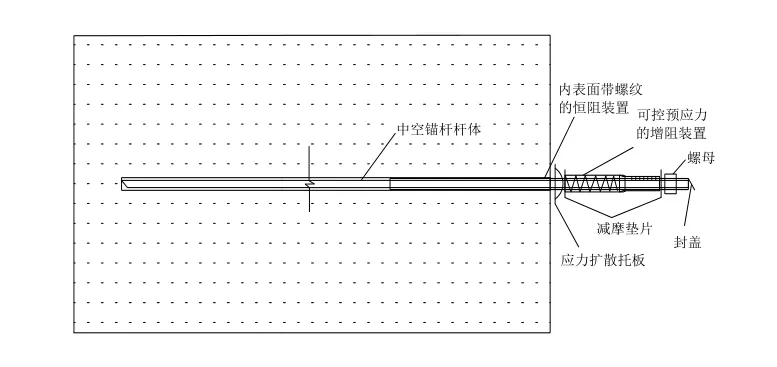

弹簧套筒增阻装置方案如图1所示,此方案能够保证较大围岩变形量条件下的线性增阻。设置中空锚杆杆体,配合锚杆外露端处的封盖,能够在打入锚杆之后对软弱破碎围岩进行灌浆,从而加固软弱破碎围岩,使之更加稳定。

锚杆外露端设置弹簧套筒,杆体的一部分配有杆体套筒,套筒和杆体之间波纹连接,有一定的摩擦阻力。

图1 弹簧套筒增阻装置方案

此种方案的缺点在于:(1)圆柱螺旋弹簧能提供的增阻阻力有限,如果通过增大弹簧丝的直径来增强弹簧的阻力,套筒的内径也需相应增大;(2)弹簧套筒占用锚杆外露端的长度较长,而巷道空间有限;(3)施工时需要从封盖向锚杆孔内灌浆,且锚杆一般配合钢筋网和水泥喷层形成支护系统,注浆时水泥砂浆的压力通常有几MPa,砂浆在压力作用下容易进入弹簧套筒内腔,使圆柱螺旋弹簧失去应有的功能。

1.2 碟形弹簧增阻锚杆方案

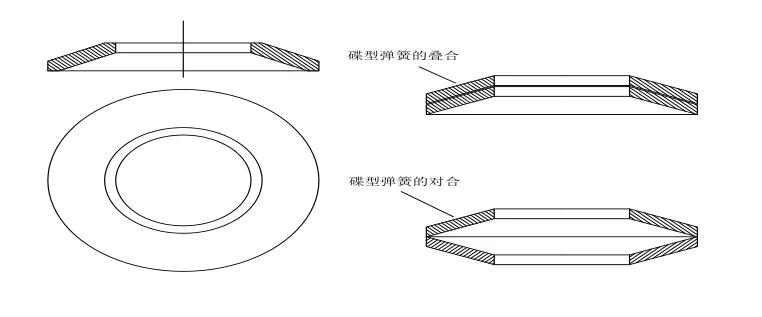

碟形弹簧的形状如图2所示,通过对合和叠合的组合,碟形弹簧的组合具有如下特点:对合时,能增加变形量,而发生破坏时的阻力无明显增大;叠合时,能增强发生破坏时的阻力,而对变形量没有提高。

图2 碟形弹簧示意图

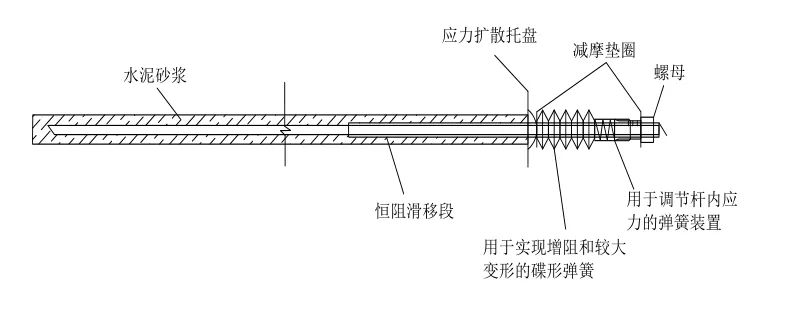

碟形弹簧增阻锚杆方案如图3所示,与上一套方案类似的地方在于,也设置了杆的套筒,能通过恒定的杆筒摩擦滑移阻力使围岩发生缓慢的大变形,然后卡住,再继续通过碟形弹簧实现增阻条件下的围岩小变形。

图3 碟形弹簧增阻锚杆方案

此方案设置多个碟形弹簧进行对合或叠合的组合,而且在制作碟形弹簧时可以通过灵活调整碟形弹簧的厚高比,从而在实际施工过程中根据需要得到想要的增阻阶段阻力值和变形量。

此方案的不足在于:(1)单片碟簧能提供的阻力和变形较小,进行多片碟簧组合时又会占用较长的锚杆外露端长度,而巷道空间本身就有限。经过在矿井中巷道的现场调查得知,通常锚杆外露端长度会限制在250mm以内,以防影响正常施工和作业。(2)进行多片碟簧组合时,会存在对中性的问题,锚杆的组装难度提高。(3)由力学常识可以判断,围岩的压力通过图3中的螺母传递到锚杆上,那么对螺母的质量要求也会很高。

2 锚杆增阻让压装置结构形式的优化

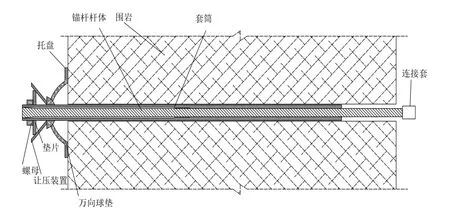

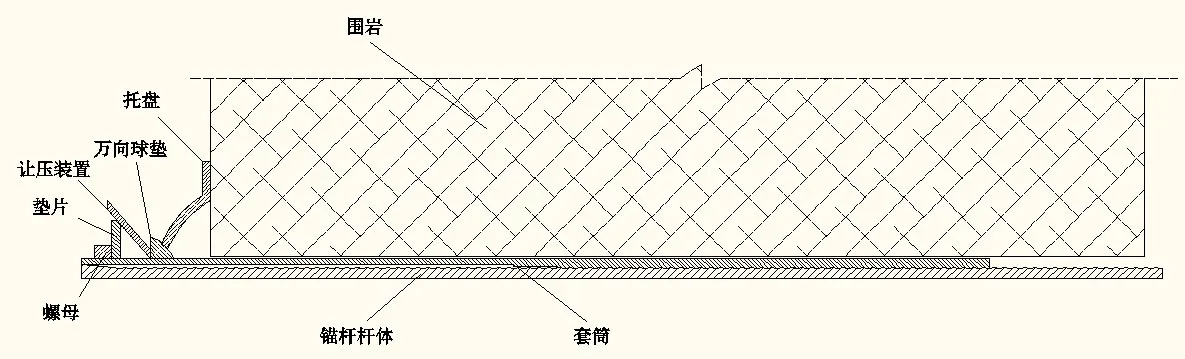

考虑到之前两个方案的优缺点,经过反复思考,锚杆增阻让压装置的结构形式图如图4所示。锚杆整体由外露端到锚杆孔内的部分共分为:螺母和垫片、垫片和碟簧组成的让压环、球垫和半球状托盘、杆筒波纹滑移连接和杆体尾部的连接套。

图4 锚杆增阻让压装置优化方案

杆体尾部的连接套可接锚杆或锚索,实际施工中根据需要灵活设置。恒阻滑移连接主要包括杆体和套筒,杆筒之间时有一段波纹滑移连接,能在围岩缓慢大变形阶段提供足够的恒阻滑移阻力。托盘做成半球状,可以在增阻小变形阶段提供一定的变形量。万向球垫如图4中所示,设置万向球垫的目的主要在于,有些情况下锚杆孔并不是垂直于岩壁打入,万向球垫有更强的适应性。

2.1 锚杆与围岩之间的作用机理

此方案中锚杆与围岩相互作用的过程分为两个阶段:

锚杆刚打入围岩中时,由于深部巷道围岩的高地压需要得到释放,围岩向巷道空间方向运动,锚杆杆体和套筒之间的波纹连接会阻止围岩的运动,但该阻力小于深部围岩的地压,该压力仍能够使围岩以较小的速度向巷道空间运动,即使围岩缓慢地发生变形,而不至于使围岩在没有阻力的状态下迅速塌落,通常在锚杆设计时设置500mm的恒阻滑移段,然后通过锚杆杆头的加粗块和套筒尾端的锯齿状加厚段来卡住,阻止进一步的摩擦滑移,此阶段称为恒阻滑移阶段。

恒阻滑移阶段结束后,锚杆整体延伸到最长,围岩内部蕴藏的地压也释放了很多,此时,围岩开始对半球状托盘和让压环施加更大的压力,使半球状托盘和让压环发生受压变形,地压得到进一步释放,同时锚杆自身刚性材料的延伸提供更大的阻力,稳定支护住围岩。此阶段可称为增阻小变形阶段。

2.2 单根整体锚杆支护可行性的初步数值模拟

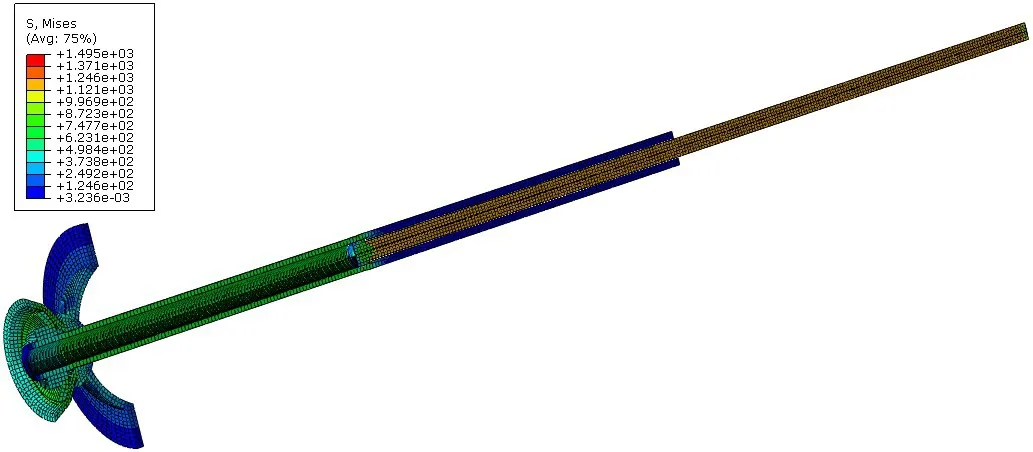

图5 锚杆模拟模型的整体组装图

数值模拟选用的锚杆整体组装图如图5所示,由于几何构造和荷载的对称性,采用半边结构。根据力学常识和施工现场经验选用锚杆部件尺寸和其他数值模拟参数如下:(1)套筒较薄处厚7mm,设置2个2mm/50mm的台阶锯齿在筒的末端;托盘厚度10mm,托盘与托盘上端的万向球垫总共高70mm,托盘顶部与万向球垫下部圆弧接触。球垫外端与高50mm的让压装置接触,让压装置上接有厚10mm的垫片和螺母,球垫做减摩垫片用。(2)围岩设置为偏向与刚性的弹性体,锚杆杆体与套筒相比材料偏向于刚性一些,托盘和套筒采用弹塑性体,具体材料力学参数设置根据力学常识进行判断。

图6 变形终止时单根锚杆整体的合应力云图

模拟采用的是Mises屈服准则,模拟得出的锚杆整体合应力云图如图6所示。由图中可看出,最大应力发生在托盘和让压装置连接处,除此之外,套筒尾端、托盘底部、套筒顶端等部位也有较大的合应力,这些部位对材料强度的要求较高。

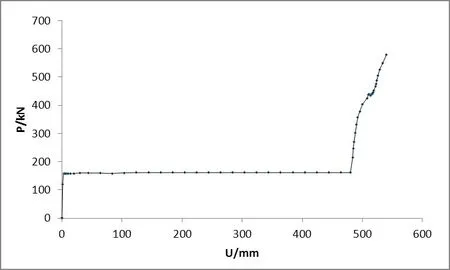

图7 锚杆整体模拟的锚杆阻力与围岩变形关系曲线

锚杆阻力与围岩变形关系的曲线如图7所示。由图中看出,初始0.01mm分析步中,锚杆阻力基本成线性增长;在500mm位移分析步中,通过筒杆滑移,锚杆阻力基本保持约160kN的恒阻;在后续40mm分析步中,锚杆阻力逐步增长至约580kN破坏。从曲线中看出,该单根整体锚杆的阻力变形曲线与理想的围岩变形-所需阻力曲线的变化趋势相一致。由此,从初步的数值模拟结果来看,该单根整体锚杆对深部围岩的支护具有可行性。

3 结论

考虑到深部巷道的特殊地压环境和实际施工时的需要,通过反复修改,经过了弹簧套筒和碟簧组合的版本,最终确定了目前的增阻大变形方案。与前两个方案相比进行了如下改进:

(1)对杆筒之间的恒阻滑移连接进行了很大程度的优化,固定长度的恒阻滑移连接能保证在恒阻滑移阶段提供足够的阻力。

(2)对锚杆外露端的增阻让压装置进行了合理的改进,在250mm外露端长度的限制下,球状托盘和让压环的设置能够在增阻小变形阶段提供增长的阻力和一定量的小变形。

后续的工作中,如何设置恒阻滑移连接的长度以满足不同深部巷道地压的要求,锚杆各个部件尺寸参数的选用等等,都需要进行数值模拟和实验研究相结合的方法,来进行考察和优化。本方案所考虑的仅是单根锚杆和深部围岩相互作用的机理,那么,如果是多根此类锚杆锚索和钢筋网水泥喷层组成的耦合支护系统的情况,也需进行详细的数值模拟和现场试验研究。