超分子化学堵漏技术研究与应用

王勇, 蒋官澄, 杜庆福, 薛民生, 杨萍, 刘建全, 刘永峰, 李英进

(1.渤海钻探工程公司第四钻井分公司,河北任丘 062552;2.教育部石油工程重点实验室 油气资源与探测国家重点实验室 中国石油大学(北京)石油工程学院,北京 102209;3.西部钻探准东钻井公司,新疆昌吉831500;4.渤海钻探第二录井分公司,河北任丘,062552)

井漏是钻井施工过程中,钻井液、水泥浆或其他工作液在压差作用下,进入地层的一种常见井下复杂情况。井漏是影响快速安全钻井的重要因素,经常发生各种各样的漏失,带来极大的经济损失[1]。准东地区的井在钻井施工过程中多次发生井漏,从而也导致了溢流、井壁垮塌和卡钻,给整个钻井工程带来了不便。随钻堵漏剂在现场应用有一定效果,但价格昂贵,推广应用受到限制。根据目前国际上近年发展起来的超分子化学理论,笔者所在课题组研发了一种超分子堵漏新材料,解决以前堵漏剂在漏层中停不住、易被水混合冲稀、难以滞留堆集在漏层入口附近、难以堵死漏失通道等技术难题[2]。同时形成了适应和满足封堵不同类型漏层需要的承压堵漏新技术,大幅度提高了低压地层的承压能力。

1 准东地区发生漏失的一般情况

在准东地区的钻探开发过程中,从上至下钻遇的地层有白垩系、侏罗系、三叠系、二叠系和石炭系。在以上钻遇的地层都发生过井漏,该地区白垩系、侏罗系八道湾及其以上地层孔隙发育,连通性好,以渗透性漏失为主;二叠系以泥岩为主,破裂压力较低,钻井液密度过高会压裂地层;二叠系、石炭系裂缝发育,主要类型为斜裂缝以及直劈裂缝,以裂缝性漏失为主。准东地区井漏层位较广、堵漏难度大,经常发生重复漏失;下部地层含煤夹层,微裂缝发育,容易因水力劈尖作用而诱发成较大裂缝,从而造成更为严重的漏失。对易漏地层漏失原因进行了分析,采取常规堵漏材料和技术进行堵漏,漏失问题有所缓解,但仍然不能彻底解决该地区井漏问题,需要探索新的堵漏材料和相应的堵漏技术。

2 超分子堵漏剂

2.1 该超分子堵漏剂的性能

2.1.1 一般性能

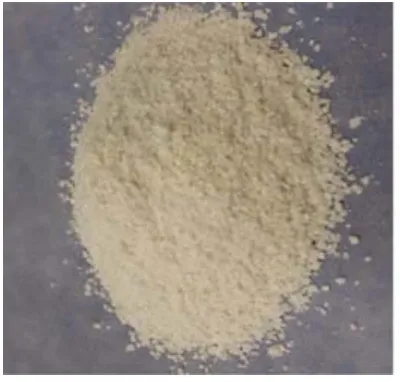

该超分子堵漏剂材料是一种淡黄色粉末,见图1。采用该超分子堵漏剂溶于水配制成浓度为5%的溶液, 老化前在1.5 r/min下黏度达25 500 mPa s,在150 ℃下热滚16 h后,在1.5 r/min下黏度达18 800 mPa s,因此经150 ℃高温老化后凝胶仍然具有较大黏度,可以抗高温达150 ℃,如图2所示。

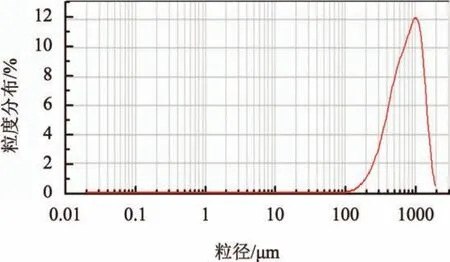

该超分子堵漏材料可以分散到水中溶胀成各种粒径大小不一的凝胶颗粒,凝胶颗粒有弹性,易变形,可以进入地层孔隙或裂缝,对发生漏失层位进行封堵。该堵漏剂形成的凝胶颗粒粒径分布范围较广,粒径大小从100 µm至2 000 µm,易于封堵各种尺寸裂缝的漏失地层。如图3所示。

图1 该超分子堵漏剂

图2 该堵漏剂150 ℃老化后

图3 该超分子堵漏剂粒度分析

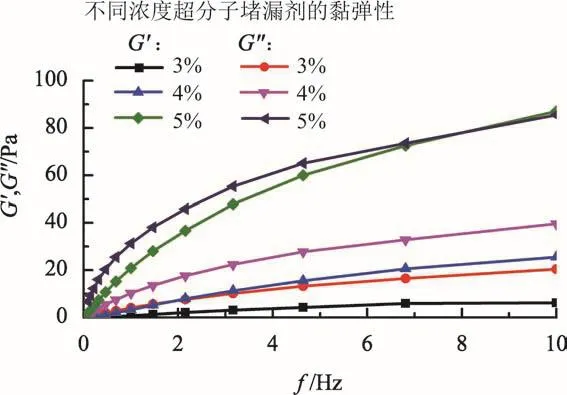

2.1.2 黏弹性

配制不同浓度的超分子堵漏剂,测定其在30℃时的黏弹性,该超分子堵漏剂为黏弹性的流体,随着其浓度的增加,体系由黏性流体向弹性流体转化。不同浓度超分子堵漏剂在未成胶时具有动态黏弹性。在浓度低于5%时,超分子堵漏剂溶液均表现为黏性。当浓度为5%时,频率低于8 Hz时,流体表现为黏性;频率高于8 Hz时,流体表现出微弱的弹性,如图4所示。

图4 不同浓度超分子堵漏剂的黏弹性

当浓度高于5%时,超分子堵漏剂溶液丧失流动性。因此,超分子堵漏剂配制完后,耗能模量(G″)大于储能模量(G′),初始状态下体系表现为黏性流体,有较好的流动性。

2.1.3 屈服应力

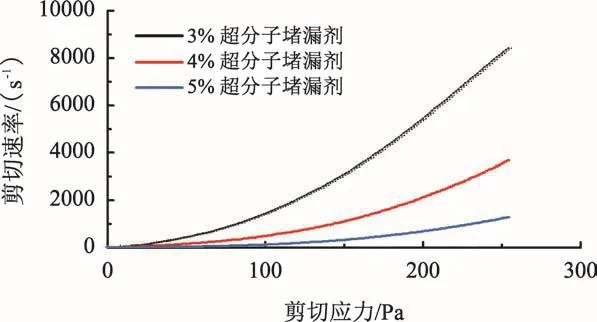

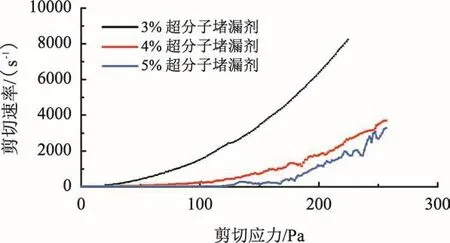

配制不同浓度超分子堵漏剂溶液在90 ℃恒温16 h后成胶,考察其成胶前后的屈服应力,见图5和图6。可以看出,超分子堵漏剂在刚配制完时,屈服应力较低,具有很好的流动性;成胶后,超分子堵漏剂屈服应力随之增大,表现为流动能力降低。

图5 成胶前超分子堵漏剂屈服应力

图6 成胶后超分子堵漏剂屈服应力(90 ℃恒温16 h)

从图5和图6还可以看出,5%超分子堵漏剂未成胶前屈服应力增到60 Pa时剪切速率明显增大;成胶后当屈服应力增加至120 Pa时,剪切速率发生明显增大。表现为在地面具有流动性,进入地层后流动能力降低,直至无法流动,达到封堵的目的。

2.2 超分子堵漏剂的堵漏机理

超分子堵漏剂配制成一定浓度的可流动性溶液,配合相应的刚性堵漏架桥颗粒进入漏失层,在漏失层将周围介质胶结成牢固整体, 在可控时间内, 在一定地层温度下, 形成具有黏度、 弹力和强度足够大的凝胶段塞, 最终形成的较高流动阻力, 足以抵抗外来力(漏失压差)的破坏, 最终成功堵住漏层[3]。该超分子堵漏剂具有以下优势:①溶于水后形成具有一定黏度的溶液,该溶液分子间具有较强的内聚力,很难与水混合,不会被冲稀;②配制成溶液后具有高的黏度和弹性,剪切稀释能力较好;③该堵漏剂溶液在胶凝前是可变形流体,在压差下可以自动变形进入漏层,不存在对漏失层孔隙或裂缝大小、形状的匹配问题。④可以根据地层孔隙的大小相应地加入相匹配的刚性堵漏颗粒,形成具有一定强度的刚性骨架,使凝胶对大裂缝堵漏成为可能。⑤能在地层中形成一个能将井筒与地层完全隔离且长度可调的特种段塞,且段塞具有可调的启动压差[4-5]。

3 基于超分子堵漏剂停钻堵漏技术评价

1)封堵性能室内评价方法。高温高压砂床封堵性实验是采用71型高温高压失水仪,向容器中填入一定数量的石英砂,通过调整石英砂的粒径大小来模拟不同地层孔隙及裂缝,记录砂床滤失量来衡量该凝胶的封堵性能[6]。

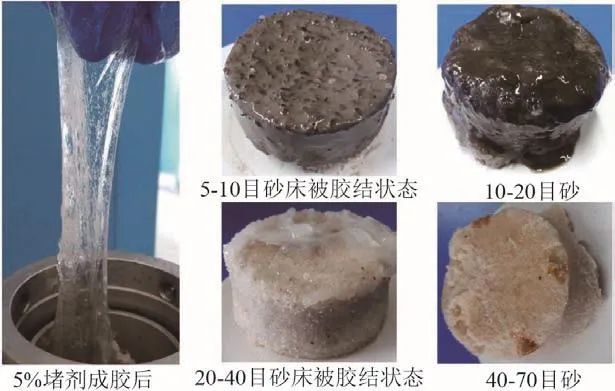

2)5%浓度超分子堵漏剂性能评价。将配制好的5%超分子堵漏剂溶液,倒入71型失水仪中的砂床之上, 在90 ℃下静置16 h, 测定其在0.7 MPa下的瞬时滤失量,以此考察堵漏剂的成胶情况。堵漏后砂床形貌实验结果如图7所示。

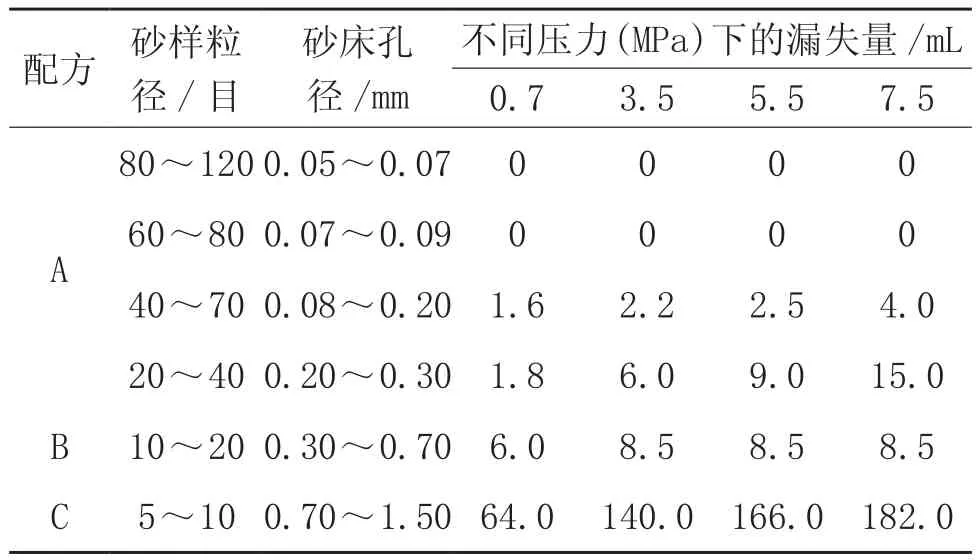

3)超分子堵漏凝胶封堵情况。通过记录不同压力下, 10 min砂床滤失量来反映凝胶的封堵情况,如表1所示。由实验数据可得, 5%浓度超 分子堵漏剂能够封堵孔隙较大地层, 承压能够达到7.5 MPa,针对大孔隙地层, 可以适当添加相应填充粒子以增强凝胶体系的封堵能力。5%超分子堵漏剂在90 ℃静置16 h成胶后, 能 够封堵尺寸为0.046~0.732 mm的孔隙;该体系配合适应级配刚性填充粒子可以封堵孔隙尺寸为1.5 mm左右的地层。

图7 堵漏实验后砂床形貌

3)超分子堵漏凝胶封堵情况。通过记录不同压力下, 10 min砂床滤失量来反映凝胶的封堵情况,如表1所示。由实验数据可得, 5%浓度超 分子堵漏剂能够封堵孔隙较大地层, 承压能够达到7.5 MPa,针对大孔隙地层, 可以适当添加相应填充粒子以增强凝胶体系的封堵能力。5%超分子堵漏剂在90 ℃静置16 h成胶后, 能 够封堵尺寸为0.046~0.732 mm的孔隙;该体系配合适应级配刚性填充粒子可以封堵孔隙尺寸为1.5 mm左右的地层。

表1 不同压力下超分子堵漏凝胶封堵情况(90 ℃)

4 超分子随钻堵漏技术

4.1 超分子堵漏剂对钻井液性能影响

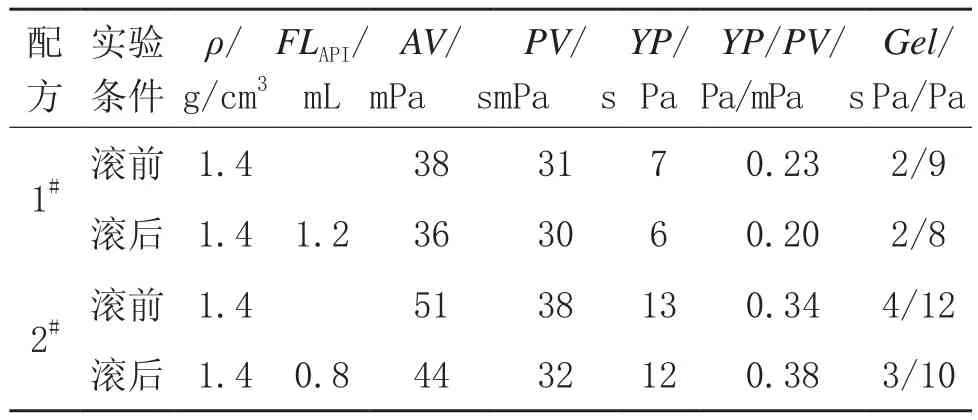

采用准东现场所用钻井液体系进行评价,向钻井液体系中加入一定量的超分子堵漏材料,考察其对钻井液性能的影响,结果见表2。

1#(现场钻井液) 4%膨润土浆+0.2% NaOH+0.2%大分子乳液+3%沥青+2%KFT+0.4%PAC-LV+2%CaCO3+5%KCl+重晶石

2#1#+0.3%超分子堵漏剂

表2 超分子堵漏材料对钻井液性能的影响

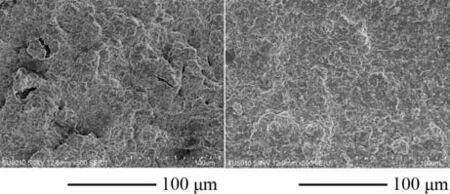

对1#和2#配方中压泥饼进行电镜扫描,得到图像见图8。由图8和表2可以看出,与现场原有钻井液体系相比,加入超分子堵漏剂后的钻井液中压泥饼更为致密、紧凑,中压滤失量也从1.2 mL降为0.8 mL,因为超分子堵漏剂可以分散到钻井液中,溶胀成粒径分布范围较广的凝胶颗粒,凝胶颗粒有弹性、易变形,可以进入地层孔隙或微裂缝,改善泥饼质量,对发生漏失层位可以进行有效封堵。

图8 1#配方(左)和2#配方(右)中压泥饼电镜扫描图像

4.2 超分子随钻堵漏技术评价

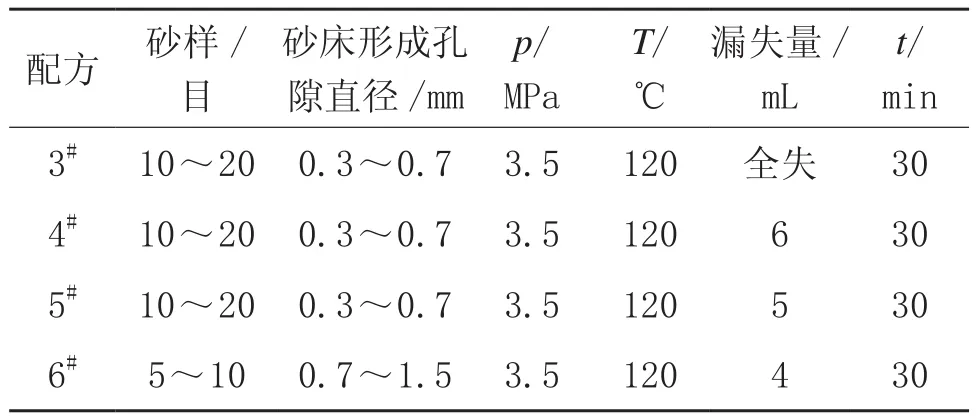

通过向准东现场所取钻井液体系中加入一定量的超分子堵漏材料,再配合不同粒径的常规堵漏材料,进行复合随钻堵漏评价,结果见表3和图11。实验配方如下。

3#(现场钻井液) 5%膨润土+0.2%NaOH+0.2%大分子乳液+3%沥青+2%KFT+0.5%PAC-LV+2%CaCO3+5%KCl+重晶石, 密度为1.4 g/cm3

4#3#+2%果壳粉+1%蛭石+1%玻璃纤维(0.5 mm)+5%CaCO3(325 目)+6%CaCO3(1 500 目)

5#4#+0.3%超分子堵漏剂

6#3#+0.3%超分子堵漏剂+2%果壳粉(6~10目)+2%蛭石+2%玻璃纤维(0.5 mm)+1%棉籽壳 +5%CaCO3(325目)+6%CaCO3(1 500目)

7#3#+重晶石,密度为1.8 g/cm3

8#7#+0.4%超分子堵漏剂+2%果壳粉(6~10目)+2%蛭石+2%玻璃纤维(0.5 mm)+1%棉籽壳+ 5% CaCO3(325目)+6%CaCO3(1 500目)

9#7#+0.3%超分子堵漏剂+2%果壳粉(6~10目)+1%大理石(10~20目)+2%蛭石+2%玻璃纤维(0.5 mm)+1%棉籽壳+5%CaCO3(325目)+6%CaCO3(1 500 目)

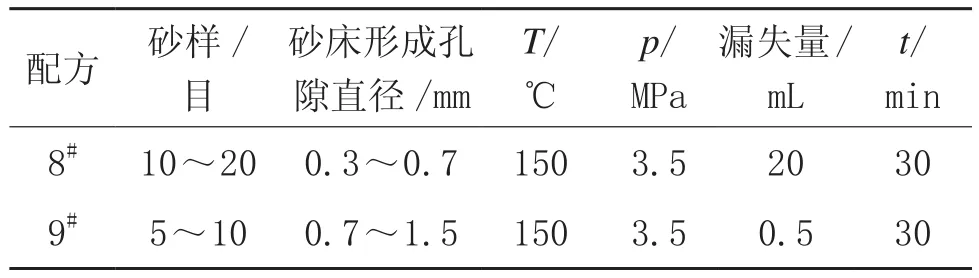

表3 现场钻井液配方砂床堵漏实验结果

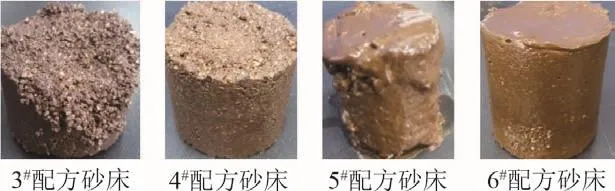

由表3可知,5#配方增加了超分子堵漏材料,在3.5 MPa下,针对10~20目砂床30 min的滤失量仅为5 mL,6#配方在3.5 MPa下,针对5~10目砂床30 min的滤失量仅为4 mL。说明该体系有良好的堵漏效果,从图9堵漏实验后砂床形貌来看,加入超分子堵漏材料后,形成的砂床完整、致密,具有较好的黏结作用,有利于成功堵漏。

图9 不同配方钻井液堵漏实验后的砂床形貌

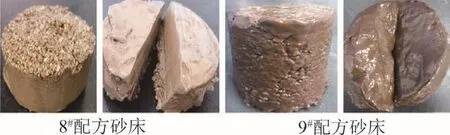

对8#和9#钻井液进行砂床堵漏试验评价,测定其在150 ℃,3.5 MPa下30 min滤失量,考察堵漏钻井液体系的堵漏效果,见表4和图10。由以上实验数据和砂床胶结形态来看,8#配方30 min的滤失量为20 mL,9#配方30 min的滤失量为0.5 mL,因此,说明该堵漏钻井液体系对5~10目和10~20目砂床具有良好的堵漏效果。

在现场提供钻井液体系基础上,引入研发的超分子堵漏材料,钻井液黏度增大,结构增强,具有较好的触变性,超分子堵漏材料能够改善泥饼质量,降低中压失水量,形成有效封堵;并复配常规架桥粒子,能够起到良好的堵漏效果,通过采用5~10目、10~20目砂进行高温高压砂床堵漏实验,可以得出在120、150 ℃下,钻井液密度为1.4和1.8 g/cm3不同体系的堵漏配方。

表4 现场钻井液配方砂床堵漏实验结果

图10 不同配方钻井液堵漏实验后砂床形貌

与市场上同类凝胶堵漏材料相比,该超分子堵漏剂具有更为广泛的适用性,可以在不同温度下成胶,通过调节超分子堵漏剂的浓度来控制成胶的时间和凝胶的强度,形成的凝胶具有较强的弹性和强度,可以封堵不同尺寸的孔隙。

5 现场应用

克205井位于准格尔盆地西部隆起中拐凸起的东北翼玛湖西斜坡80-玛湖1井区,位于81井东偏南3 988 m,玛湖5井北东3 429 m,克204井偏西3 392 m处。井身结构为:φ444.5 mm×500 m+φ311.2 mm×3 800 m+φ215.9 mm×4 496 m。

1)该井漏失情况。2017年8月1 7日8:30,该井钻进至井深2 939 m白碱滩组时,发生失返性漏失,钻井液密度为1.26 g/cm3,黏度为47 s,因为钻具有螺杆、扶正器,无法加堵漏剂堵漏,所以吊灌提钻甩螺杆、扶正器。起钻40柱灌浆正常,下钻返浆正常。2017年8月18日12:00,下钻至井底(甩3个单根)单泵循环正常,12:50最后一个单根划眼到底发生失返性漏失,13:00至17:00配10%浓度堵漏浆(5%综合堵漏剂+5%核桃壳,钻井液密度为1.26 g/cm3,黏度为58 s),注入 40 m3至井底,出口排量逐渐正常,17:00至20:30起钻20柱,20:30至22:30双泵循环正常,22:30至0:00承压承不住,立管压力最高2 MPa,套管压力始终为0 MPa。2017年8月19日0:00至2:30,双泵循环正常后下钻至井底,2:30至4:00双泵循环正常磨合钻头发生失返性漏失。4:00至8:45配堵漏浆(10%综合堵漏剂+10%核桃壳,钻井液密度为1.26 g/cm3,黏度为60 s),注 入30 m3至井底,出口排量逐渐正常,8:45至10:00短程起下钻10柱,10:00至12:30双泵循环正常后承压承不住,立管压力最高为2 MPa,停泵1 MPa,套管压力始终为0 MPa。12:30至14:00下钻,14:00至15:30单泵循环正常钻进0.2 m发生漏失,漏速为60 m3/h。15:30至23:30全井带10%堵漏剂单泵钻进2 948 m,漏速为2 m3/h。

2)现场堵漏施工情况。2017年8月19日通过常规堵漏难以有效遏制漏失,采用超分子堵漏技术,配制超分子堵漏浆40 m3,由于超分子结构剂现场不足,采用6%综合堵漏剂+25%果壳+1.5%超分子堵漏剂,入井20 m3顶替9 m3后短程起下钻10柱,将泵倒至单凡尔并关井承压,挤入1.2 m3后套管压力升至1 MPa、立管压力为5 MPa稳压30 min套管压力回0 MPa,井口卸压并活动钻具10 min后继续关井承压,挤入0.6 m3后套管压力升至1 MPa稳压30 min套管压力降至0.5 MPa,继续承压挤入0.4 m3后套管压力升至1 MPa。井内堵漏浆已挤完,下钻至井底将钻杆内剩余堵漏浆顶替至井底5 m3短程起下钻2柱关井进行承压,挤入2.5 m3后套管压力升至2 MPa,稳压30 min降至1.5 MPa,继续挤入堵漏浆0.6 m3后套管压力又升至2 MPa,稳压30 min套管压力为1.5 MPa,稳压40 min套管压力为1.3 MPa,稳压50 min套管压力为1.3 MPa,基本满足下步提高钻井液密度要求,循环处理钻井液性能并静止6~8 h后下钻至井底循环并筛除堵漏材料无漏失现象,继续恢复钻进,堵漏成功。

6 结论和认识

1.使用该超分子堵漏剂配制的堵漏浆在可控时间内,能在漏失层形成具有一定强度的凝胶,封堵孔隙尺寸为0.15~1.5 mm的孔隙,承压达到7.5 MPa以上。

2.超分子堵漏剂可以分散到钻井液中溶胀成粒径分布范围较广的凝胶颗粒(粒径为100~2 000µm),凝胶颗粒有弹性、易变形,可以进入地层孔隙或裂缝,对发生漏失层位进行封堵。

3.通过向现场钻井液中加入超分子堵漏材料,并配合常规架桥颗粒进行复合堵漏,能够起到良好的堵漏效果,承压能够达到3.5 MPa。

4.采用该超分子堵漏材料,在准东区块克205井等3口井进行应用,具有良好的堵漏效果,堵漏强度高,在后期作业过程中没有发生重复漏失的现象,有利于降低综合钻井成本。