生产中降低焊接件残余应力的措施

董志合,关敬巧,李海云

(保定维尔铸造机械股份有限公司,河北保定 071058)

焊接残余应力对焊接件的强度、疲劳寿命、结构变形及金属脆性破坏等方面影响都很大,所以必须降低和消除。采取适当的焊接工艺和焊后处理可以降低和消除焊接残余应力。

1 焊接工艺

在施焊过程中采取适当的焊接工艺可以降低焊接应力的存在.

1.1 预热

预热分为两种:即全部均匀加热和只在焊接边缘局部预热。

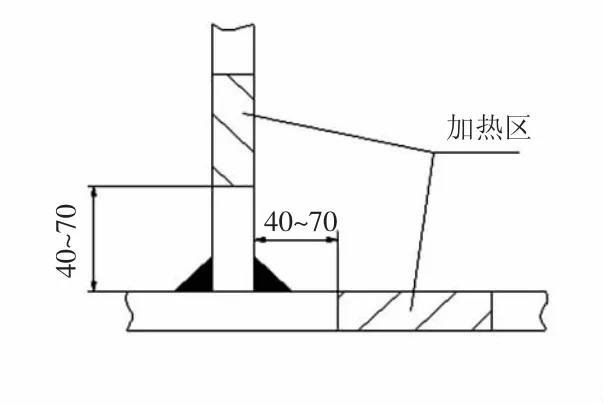

在局部预热时,预热的效果与附加热源的强度及位置有关,应离开焊接边缘40 mm~70mm左右[1],如图1所示。

1.2 选择合理的焊接顺序

对较大部件,焊接顺序为从中间向外四周进行焊接;在焊接对称焊缝时,在对称位置同时进行焊接。

图1 加热位置

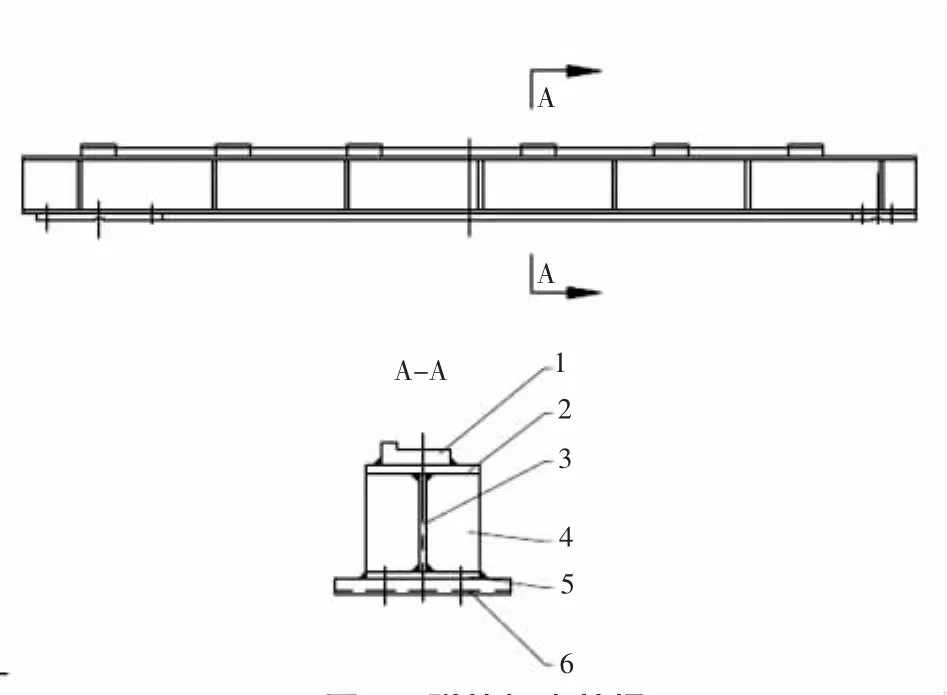

如脱箱机中的梁,由于受力较大,且要求精度较高,必须减少焊接变形及尽量减少残余应力的产生。如图2所示,若先将2,3,5焊在一起,再焊序号4,6会产生很大的残余应力。后来改成如图3的焊接顺序,此件焊后残余应力减少很多,焊接变形很小。

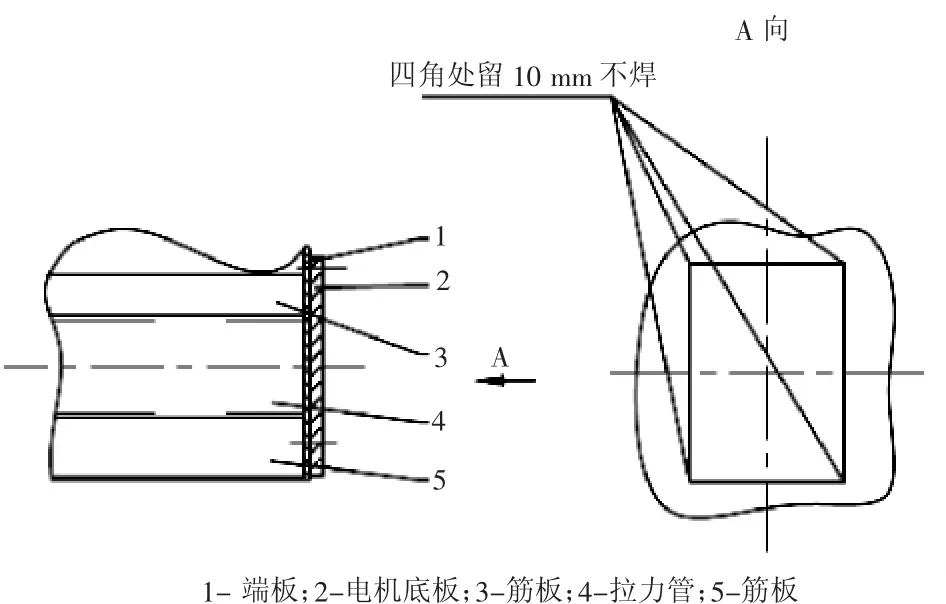

如果焊缝较长(大于1 000 mm),可采用逐步退焊法和跳焊法,使温度分布较为均匀,减少焊接应力和变形;对于90°交叉焊缝,在交叉处留10 mm不焊(如肋板的角部;在一块钢板外贴焊钢板的四周焊缝的角部)。

图2 脱箱机中的梁

图3 脱箱机中的梁的焊接顺序

2 焊后去应力处理

焊后去应力处理分为自然时效去应力,去应力退火,振动时效消除应力等。

2.1 自然时效去应力

若交货时间允许,可以用自然时效的方法,放置较长一段时间再加工,但是当然要达到较好的效果,会需要较长的时间。

2.2 去应力退火

退火是消除焊接残余应力的最有效的办法,若条件允许,首选退火,退火时必须严格按退火工艺曲线执行。若无条件退火时,可采用振动时效消除应力。

2.3 振动时效消除应力

振动时效也是有效去除焊接应力的方法。以下形状的件都可振动时效处理[2]。

1)梁型件:即长 /宽>3,长 /厚>5;

2)板型件:长≈宽,长/厚>5;

3)方形类,长≈宽≈高;

4)圆环件;

5)轴类件。

振动时效时,必须严格按振动时效设备使用说明书操作才能达到时效的目的。

铸造机械设备中,如振动设备的振动体,工作状态为在振动体的每一侧至少安装一个振动电机,在振动电机安装位置附近,经常出现钢板撕裂现象,原因为焊接应力没有很好的去除,先是产生微裂纹,随着裂纹的扩大,焊缝附近钢板撕裂。

为避免以上现象发生,需在焊前及焊接过程中及焊后采取有效的措施,若条件允许,最好将振动体焊接后,整体进行时效处理,但由于受设备,环保等条件限制,不具备条件,可按下面的方法对振动体进行振动时效处理。

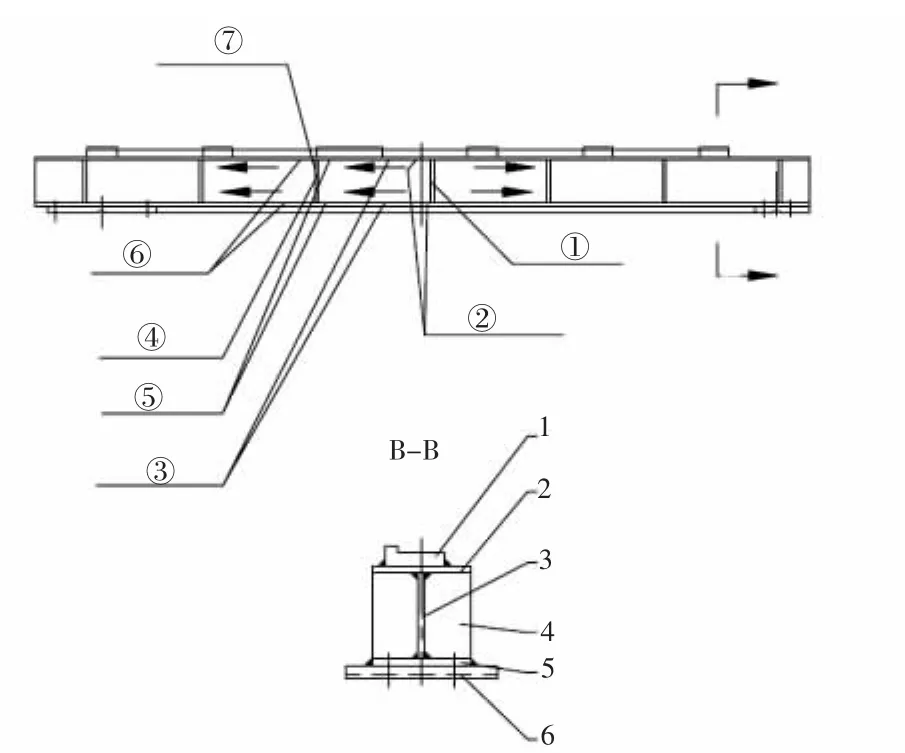

以图4所示振动体为例,焊接工艺为:先将电机底板(序号2)与端板(序号1)焊在一起,焊接时电机底板四角处留10mm不焊,用于释放应力。两件焊好后进行振动时效。再将拉力钢管(序号4)及上面的筋板(序号3,5)组焊在一起后进行振动时效,再与其他件组焊,(焊接端板与拉力管上的筋时,从拉力管开始向外焊接),焊完后整体进行振动时效。然后再放置一段时间进行自然时效。这样可匀化焊接应力,减小焊接变形。

图4 电机座焊接件

3 结束语

采取适当的焊接工艺结合焊后处理办法。能够降低或匀化焊接应力,提高振动体使用寿命。