钛合金生产企业的设备维护管理问题浅析

王 非,任战锋

(洛阳双瑞精铸钛业有限公司,河南洛阳 471000)

关键字:钛合金生产;设备维护;设备管理;成因分析

1 设备维护管理理论概述

在设备的使用过程中,最重要的环节就是合理有效的设备管理和充分必要的设备维护。合理有效的设备管理就是通过行之有效的管理手段以及管理方法做好生产设备的管理工作,以此保证企业的高效稳定生产,这对于原材料加工和装备制造企业尤其重要,随着企业在自动化、智能化加工设备的投入不断加大,企业使用的设备种类和型号也越来越多,更多的自动化设备开始投入生产,所以设备的高效管理在生产中也越来越关键,可以说设备管理已经不再单纯的是生产机械管理而是人员管理、机械管理和物流管理的高度融合,并且随着现代设备的大型化和复杂化程度的加深,生产加工设备的各种投资在企业成本中的比重也随之增高,设备高效管理与企业生产投入的关系也更加密切,这对设备管理也提出更新更高的要求[1]。

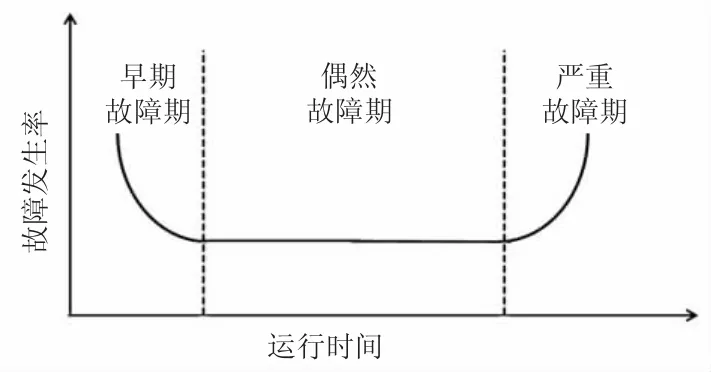

充分必要的维护就是要根据设备管理内容制定相应的维修项目和维修计划。谈到设备维修就不得不提出一个重要的定义:“浴盆曲线”(B a t h t u b c u rve)[2]。通过大量实践证明设备的故障发生率是设备运行时间的数学函数,该函数具体可以横坐标为运行时间,纵坐标为故障发生率表示的一条曲线,如图1所示。

图1 浴盆曲线

由图可知该曲线的有非常明显的阶段性,具体可划分为早期故障期和偶然故障期以及严重故障期三个阶段。在设备安装初期因为磨合原因故障发生较多;进入到运行的中期,因为各项设备运行趋于平稳,所以故障发生概率较低;而进入到运行时间较长后的设备老化阶段,就进入了设备故障的多发期。所以函数曲线会呈现如图示的中间低,两头高的形状,因为有些像浴盆,所以该曲线就称为“浴盆曲线”。企业在生产过程中的实际设备维修管理工作,一方面需要建立与维修制度和生产过程相互匹配的维修管理体制,对于装备制造企业通常采用的是全员维修体制(T PM体制)[3],建立起来的全攻全守的管理体系,要求生产全员积极关注设备维修,全面参与设备维护,T PM体制在设备维护工作以及制度后期改进方面有着得天独厚的优势,它可以满足各种设备维修工作的基本制度要求。另一方面还要强调人力资源的主要作用,不断加强专业维修人员的技能培训教育工作,要深刻认识到人的主观能动性是工作的根本,发挥人员积极性,鼓励生产全员自主管理活动的开展,以此减小设备故障发生概率、保证设备的稳定生产运行。设备维修制度的建立不是一蹴而就的,而是一个长期自我改进的过程,随着各个企业设备种类和自动化程度的加深,设备维修的专业技术也在不断更新,所以企业的设备维修管理也要主动发现问题,解决问题,以科学发展应对各种变化,这样才能得到更好的效果。

2 设备维护管理现状及存在的问题

首先介绍一下作者所在的钛合金生产部门的基本情况,企业生产部门所辖有熔炼车间、冷轧车间、热轧车间、酸洗车间、精整车间等。产品主要由中高档钛合金板坯、中厚板、冷轧板组成,部门主要生产机组有电子束冷床炉、热轧机组、冷轧机组、精整机组以及修磨线机组和酸洗机组等。具体的组织结构框架如图2所示。

图2 生产部门组织结构图

企业的钛合金生产线从安装、调试到稳定运行已经若干年了,其间经过了几次相关设备的机械和电气改造,作为集团企业最重要的钛合金产品生产流水线,多年来为集团创造了良好的经济和社会效益,受到省市和企业领导的多次嘉奖和高度关注。以前钛合金产品利润高时,企业各部门只关注了相应的产品以及效益,很少对生产线本身的具体维护工作有过多的投入。但近年来,受市场影响,钛合金产品的价格空间遭到一定的市场压缩,企业利润受到挤压,而作为一个原材料加工的生产钛合金生产企业,只有注重提升企业生产线的维护水平才能在市场不景气的大环境下给企业创造进一步的经济效益,因此重视设备管理,提高生产线本身的维护水平,努力向管理要效益是势在必行的。

总体来说,该钛合金生产线的生产设备维护保持在一个比较好的工作状态,维修人员的整体文化水平较高,有设备管理专业学习经历的在业人员占到总的生产人员的75%以上。虽然如此,设备故障仍然是长期以来比较难解决的重要问题,生产线的故障停机将会直接影响到企业生产的稳定运行和相应的产品质量。从2017年记录的数据来看:生产线故障时间约为1 000 min,虽然对比之前的年故障停机时间有了大幅降低,但横向对比国内同行业企业的先进生产线,设备的管理维护水平还有一定的差距,生产线效率还有进一步的提升空间。在实际生产中,生产设备故障发生概率越高、故障时间越长,对产量和质量的影响也越大,有时甚至出现无法按时交货的现象,并且相应的设备维修费用也会大幅增加,故障频发也会导致设备维护人员工作强度加大。通过对生产线的设备故障类别分析,总结发现主要是机械和电气两大类故障,进一步对比又发现机械故障和电气故障占总故障时间的百分比分别是34%和66%.由此来看,电气设备的故障是目前生产线停机的主要故障原因,进一步调取近两年的电气故障发生的具体类型和发生频率的记录数据,汇总对比发现了82%的电气故障主要是以下四种:

1)传动系统故障:主要有驱动电机故障、PLC控制器主板故障以及装置自诊器件故障等。

2)仪器、仪表故障:主要故障有涂机故障、电磁阀故障、电压感应器故障等方面。

3)出口段故障:主要包含齿轮定位器系统故障、液压辊筒装置故障、轴承以及排烟风扇故障等。

4)焊机故障:主要包含焊接点接焊质量达不到标准、焊缝厚度不均匀、局部焊点开焊等。

3 设备维护管理问题成因分析

为了进一步分析设备故障的成因和设备维护管理中的漏洞,以便为后期的管理维护制度的改善,针对以上的设备电气故障又做了大量的调查、研究工作,并结合对生产线一线运维工作人员的维修记录和维修过程总结,组织各个设备组成员开展多次故障分析讨论会,从多方面对设备的故障问题成因进行分析,总结来说设备故障的成因涉及方面很多,突出表现为以下三点:

1)设备选型问题:由于钛合金生产车间是集团企业建立较早的车间,在生产线建立的过程中国内同行业比较相似的完整生产线还基本没有,所以负责设备采购的工程技术部门在设备购买选型时可参考的经验不多,初期的运行管理工作经验更是基本为零,这导致了不同设备构成的生产线在工作起来的匹配程度不高,以致生产线运行故障问题逐渐严重。

2)设备老化的问题:生产线从安装、调试到稳定运行已经若干年了,虽然期间进行了几次生产线检修,但大部分设备都进入了“浴盆曲线”的严重故障期,部分设备已经到了更新换代的阶段,这使得一些影响到生产线稳定运行的重大设备存在潜在故障的问题严重,这些潜在故障如果得不到及时的发现和整改将会直接导致了生产线的故障时间和故障次数增多,制约企业效益和产品质量。

3)设备管理人员专业技能以及维修管理方法问题:之所以把这两个问题放在一起讨论主要是因为在实际操作过程中设备管理人员的专业技能和管理方法是很难具体分开的。一方面来说只有先进的管理方法而没有精湛的专业技能是无法发现设备运行的故障问题的,另一方面如果没有科学有效的管理方法,再精湛的技术也无法实现其真实的价值。对于一整条完整的生产线来说,既需要专业技术去解决实在的故障问题,又需要科学的设备维护管理方法来减少故障发生的机率。所以加强技术人员的专业能力培养,再在此基础上改变传统管理思维方法,运用科学的设备维护管理方法,才有可能真正实现设备故障率的下降,为企业赢得更多的利润和发展空间。

4 设备维护管理的改进措施

上一节中重点介绍了设备维护管理问题形成的原因,考察国内多家铸造类企业的生产故障问题的现状发现设备选型以及老化问题已经成为通病,而短期内全部更新生产设备也并不现实,所以在现有设备基础上从设备维护管理工作方面提出改进措施以此来提高企业效益就显得越发重要。本节将重点从管理方面介绍强化T PM管理的方法。

T PM主要是企业针对各个生产环节中的设备管理方法。实施T PM的具体内容就是注重养护与维修并行的管理措施,把原来落后的“先损坏后维修”的管理模式转变为先进的“边生产边维护”模式。实施强化T PM管理的具体内容主要包含以下两部分。

1)强化T PM管理的实施措施。首先,制定公司年T PM设备的计划表,对需要实施T PM设备维护的车间和重点设备做到全面梳理,每个管理者、维护人员以及操作员工都必须对这些重点车间和重点设备的稳定运行给予足够的重视;然后,要制定详细的设备操作、维修自主点检卡,列明每台设备需要进行的重点维护项目,先由操作员工认真检查并如实填写,再由班组长、工段长核实签字,最后上报给部门主管设备的领导进行审核并留存;其次,要求设备维修人员对设备的故障率做好统计,研究其故障的主要原因,对于那些不确定因素导致的故障及时更换故障零部件等,保证设备安全顺利运行;最后,不定期考核T PM管理的实施效果,总结T PM管理的具体实施情况,制定评比标准,根据效果与标准对比结果研究T PM实施需要改进的地方。

2)开展自主管理活动。自主管理活动倡导的思想是“自己的设备自己维护”,这也是开展T PM管理的目的。开展自主维护活动首先要明确职责,具体来说就是将生产设备的日常维护工作交由生产车间自主完成,采用车间领导直接负责制;而当设备出现故障时的维修工作由维护部门来负责。另外,完善基层员工的行为活动,从员工自身角度出发,能够让部门自主管理由下至上地行动起来,让员工养成自觉自我管理的良好习惯,使员工产生对本质工作的满足感以及对设备的认同感,并通过学习不断增强自身的专业能力。

5 结论

在市场竞争日趋激烈的条件下,产品的质量将会直接关系到企业的生存和发展。对于钛合金制造企业生产来说,设备的维护保养水平对于企业产量、产品质量起着决定性的作用,只有科学合理的管理好现有生产设备,寻找与企业发展规划和生产目标相匹配的管理方法,不断加强设备操作和维护人员的专业技能培训,才可以进一步有效提高生产生产效率和产品质量。本文以作者所在的钛合金生产设备维护现状为研究对象,结合设备维护管理的相关知识以及企业生产过程中设备维护的具体特点,经过对设备故障定义、测量、分析,将设备管理情况进行分类并进行了设备维护过程中存在问题成因的深入分析,并在现有设备基础上提出了强化T PM管理的实施方法。