金冠闪速吹炼炉给料系统优化改造应用实践

臧轲轲,王华骏,沈承胜

(金冠铜业分公司,安徽 铜陵 244000)

金冠铜业是世界上第三家采用闪速吹炼工艺的冶炼厂,其装入系统采用了传统的失重计量给料系统+风动溜槽+喷嘴的配置,投料初期,由于装入量及作业率均比较低,加之工艺参数尚在摸索过程中,本套系统基本能够满足试生产的要求,但是随着吹炼系统的逐步稳定,在高装入量下的一些问题就慢慢暴露出来,甚至影响到了系统的安全、稳定运行,问题主要表现在给料波动大,阶段性出现大正压导致正压联锁跳车以及棒渣波动大等[1]。后通过工艺分析,认为问题的源头在于装入系统的给料不均以及喷嘴结构等方面,为此,金冠对闪速吹炼装入系统进行了一系列改进、优化,并取得了较好的效果。

1 存在的问题

1.1 冰铜失重给料螺旋

冰铜失重控制系统是闪速吹炼炉给料系统核心设备之一,冰铜螺旋给料在使用过程中出现填充率过低,仅能达到25%,是装入系统给料不稳定主要根源。原有失重螺旋存在以下问题:

(1)给料量达不到设计量,设计给料量为40-110t/h,实际使用中螺旋给料量最大只能达到85t/h;

(2)电机在高频率运行下只能达到给料的75%~80%,且给料电流波动大,大流量(70t/h以上)时给料量波动大,且给料脉冲现象严重时,电机超频运行。当螺旋给料量达到85t/h,减速机转速已达1700r/min,已经远超其额定转速(1470r/min)运行,已不能再通过提高电机转速来提高投料量;

(3)填充率过低形成的给料脉冲流量波动大,超出了现有风动溜槽缓冲能力,造成进入冰铜喷嘴的物料不稳定,从而影响了冰铜喷嘴的正常反应。

1.2 冰铜风动溜槽

风动溜槽是一种气力输送设备,通过改变溜槽内物料的流速来控制料层的厚度,以达到缓冲物料并消除出口物料波动幅度的作用,但在实际生产中出现以下问题:

(1)冰铜风动溜槽底板透风筛网容易局部堵塞,造成物料偏析,进入喷嘴和反应塔的物料不均匀,生料产生率高,影响闪速吹炼炉的正常均匀反应;

(2)冰铜风动溜槽进料端由于物料初速度较低,易在溜槽头部淤积,阻碍物料连续、均匀的进入反应塔,形成不定期的波浪式供料;

(3)FCF原料内不可避免的含有冰铜、烟灰等块状物料,且冰铜粉比重大、流动性相对较差,块状物在槽厢内不易被气流推动,形成了阻碍;

(4)为尽量降低风动溜槽阻碍点,运转班组需频繁对溜槽内部进行在线清理,运行维护难度大、工作量大;

(5)因推动物料需较大量的压缩空气,溜槽持续或频繁间断的喷正压,夹杂物料的带压气体经常冲漏盖板密封,物料被吹出溜槽外,造成现场环境恶劣,粉尘浓度大,环境差。

通过对闪速吹炼炉现场设备工况进行现场观察,同时结合山东阳谷喷嘴设备组成情况,发现我厂所用装入系统设备存在脉冲给料现象,其源头在于冰铜螺旋的单螺旋设计,且螺旋填充率底,主电机超频使用,电机转速波动较大,物料进入风动溜槽后,风动溜槽内料层较薄,对来料的均化作用不明显,且风动溜槽设备工况不稳定,在输料过程中严重时会出现堵料现象,从而造成炉料在反应塔中反应不均衡,分别形成过氧化物和欠氧化物,当不均衡反应的炉料进入吹炼炉熔池内时,会发生剧烈的交互式熔池反应,从而造成吹炼炉炉况波动,吹炼系统负压不稳定,造成设备及安全隐患。

2 装入系统的改进、优化

2.1 风动溜槽更换为埋刮板

FCF风动溜槽自投产后经过多次改进,如透风率优化、

气量增加、局部补气、提升角度等多种措施,均有一定的明显效果,但仍无法彻底解决上述问题,经过数月的生产实践证明,不同于FSF原料干矿比重小、易流化等特点,综合以往各种实践分析:风动溜槽这种输送方式目前不适于用FCF这种高比重且流态化性质差的冰铜粉原料。

2015年3月27 日利用月修停炉机会完成将风动溜槽改为刮板运输机:

(1)刮板选型为槽宽400mm,配套后续冰铜喷嘴,技术角度上无缝对接,不影响反应;

(2)刮板输送能力40~110t/h,可变频调速,实现在不同装入量下的灵活调节;

(3)刮板翅片高度110mm,保证冰铜粉淹没翅片,降低脉动现象;

(4)刮板槽厢内安装2只缓冲挡管,高度分别为120mm和130mm,起到预均化和再均化物料的作用;

(5)刮板出口至冰铜喷嘴约1米段采用风动溜槽连接,倾斜角度达27°,杜绝了物料淤塞。

在刮板改造后,刮板中料层厚度比风动溜槽中料层厚度增加,给料稳定性比风动溜槽好,且刮板运行性能稳定,风动溜槽堵料问题也得到解决。冰铜喷嘴反应善得到改善,正压跳车在改造后的各月份中出现次数明显减少,因此在2015年7月6日炉内点检时在冰铜装入刮板中添加匀料挡板来改善刮板内物料的平整性。

2.2 给料螺旋转子改造

虽添加匀料挡板后,炉内压波动情况又进一步好转,正压跳车造成停炉的次数也有所降低,但由于冰铜螺旋填充率过低,螺旋转速波动大,刮板的优化也不能完全解决脉冲给料的影响;另外螺旋的给料能力也受到严重制约,不能长期超频使用。因此通过与奥图泰等厂家合作,通过对螺旋转子进行改进来提高填充率。在2015年9月16日月修中将冰铜螺旋转子进行更换,下表为冰铜螺旋转子更换后螺旋转速对比。

表1 冰铜螺旋转子更换后螺旋转速对比

2.3 冰铜喷嘴分布风孔旋流设计

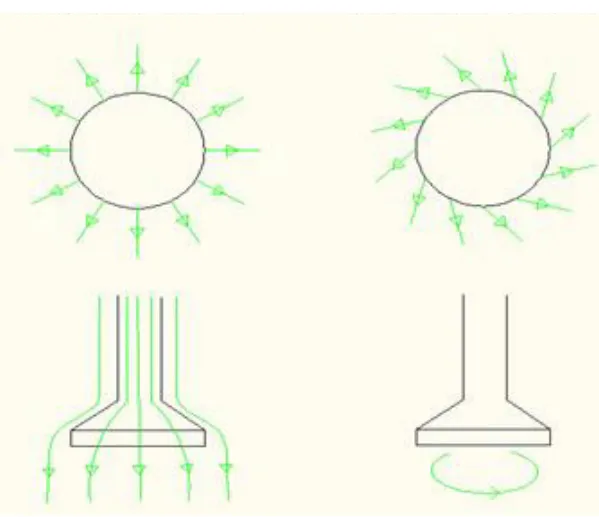

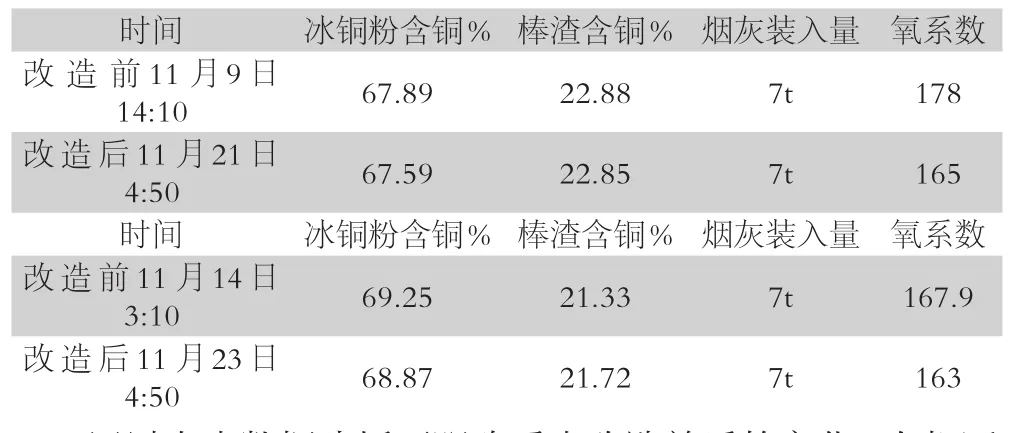

闪速吹炼反应的在造铜反应主要在反应塔中进行,其反应效率受到反应时间及氧料接触率的影响,在现有喷嘴中,反应时间受到反应塔高度的条件限制,无法进行调整,因此只有在增加氧料接触率的方向进行改造。通过借鉴阳谷旋流喷嘴的基础上,我们提出将冰铜喷嘴分布风进行旋流设计,将原有垂直孔改为斜孔,从而通过分布风风向的改变带动冰铜物料增加切向流动,进而增加冰铜粉与工艺风的接触率,其示意图如下。

如图所示,绿色线代表分布风及冰铜粉走向,将分步风孔由垂直孔改为斜孔后,除垂直方向动能外,其增加了切线方向的动能,可增加冰铜物料的切线方向的流动,从而增加冰铜份与工艺风的接触率,提高闪速吹炼反应在反应塔中的氧利用率。

图1 冰铜喷嘴分布风

通过理论分析,此改造思路可行,因此在11月16日将新改造分布风环安装在冰铜分布器上进行现场使用试验。

通过对试验前后炉况、参数及棒渣含铜等数据进行分析,改造后冰铜喷嘴有效提高了反应效率,在相同原料条件下降低了氧系数。

表2 改造前后氧系数变化

通过上表数据分析可明确看出改造前后的变化,在相近的冰铜粉含铜、棒渣含铜及相同的烟灰装入量条件下,冰铜喷嘴改造后氧系数明显较低,在反应塔中的反应效率有所提升,对稳定炉况有积极作用。

3 改造效果

通过对吹炼炉装入系统的改造,吹炼冰铜喷嘴的反应状况明显改善,可通过数据情况表现出来,由于数据量较大,在数据处理中引入方差进行统计分析,以确定吹炼炉高效反应的稳定性,具体体现在以下几个方面。

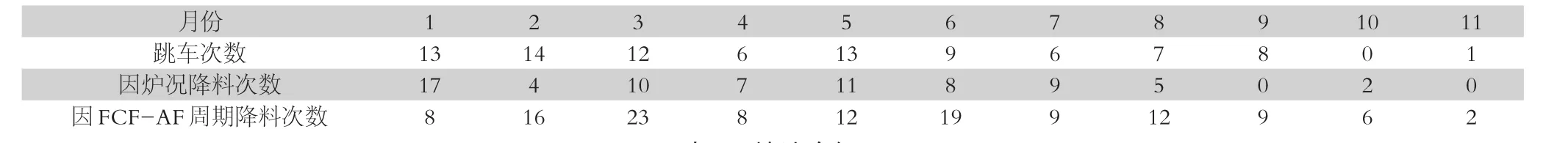

3.1 正压跳车次数

通过对闪速吹炼装入系统一系列改进,吹炼炉炉内压波动程度,从各月份吹炼炉正压跳车和炉况影响次数统计可以看出,3月27日刮板改造后正压跳车次数有所降低,但每月仍多次出现,7月6日刮板内添加匀料挡板后,月正压跳车次数有所降低,9月16日更换冰铜螺旋后,正压跳车现象基本消除;

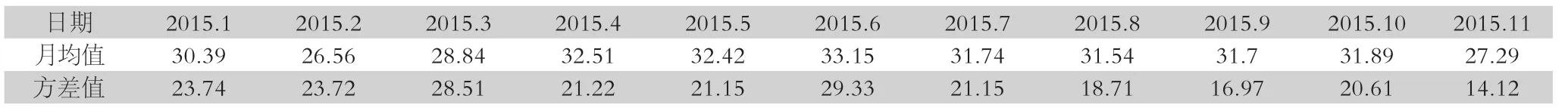

3.2 四氧化三铁的稳定性

对改造前后至今各月份内棒渣含Fe3O4数据进行分析,装入系统的三步改造后吹炼炉渣含Fe3O4方差值比改造前15年1-3月份总体逐渐降低,说明改造后各月份棒渣中Fe3O4成分较改造前几个月相比稳定性逐渐增强,吹炼炉内造渣反应较为稳定;

表3 正压跳车次数

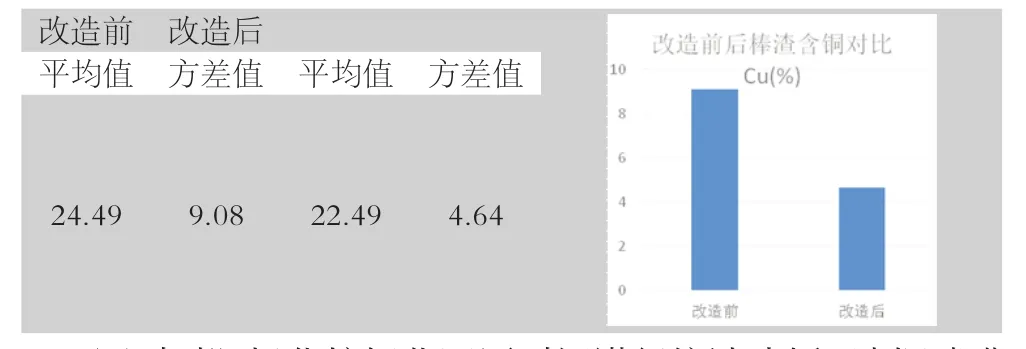

表4 棒渣含铜

3.3 棒渣含铜的稳定性

同时,对11月份改造前后棒渣含铜平均值及方差值进行计算分析,可明显发现改造后棒渣含铜更稳定,其方差值(4.6)远远小于改造前方差值(9.1),由此可体现吹,吹炼炉冰铜分布器改造后,粗铜品质更加稳定。

表5 改造前后棒渣含铜对比

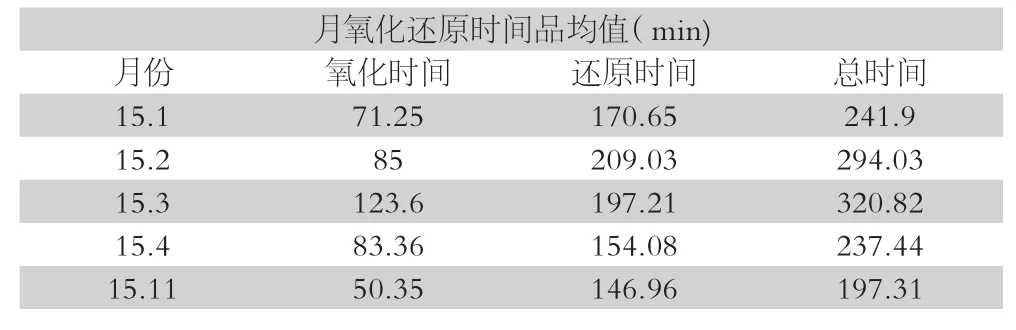

同时对阳极化炉氧化还原时间进行统计分析,冰铜喷嘴改造后其氧化还原时间明显小于冰铜喷嘴改造之前。

表6 阳极化作业时长变化

4 结论

通过以上改造,金冠闪速吹炼工艺日趋稳定,闪速吹炼炉高负荷(>75t/h)生产作业率能够稳定在80%以上。虽然,装入系统的改造整体上是成功的,但是对于困扰我们比较大的闪速吹炼炉炉内压波动问题,仍没有从根本上解决,因此,稳定炉内压将是我们下一步解决的重点问题。