浅析小批量薄轮胎商标板的装夹方法

刘泳生,陈贵荣

(广州市轻工技师学院,广东 广州510220)

薄轮胎商标板零件安装于轮胎模具侧板的企业商标位置,当前在国内生产轮胎的中小企业应用广泛,其重量轻、更换方便快捷、成本低,深受OEM轮胎企业的欢迎。但由于外形不规则、厚度薄,在装夹过程不易定位、且易变形,影响零件的加工质量和加工效率。本文分析了薄轮胎商标板零件结构和传统组合压板装夹方法的不足之处,探索了更加科学有效的装夹方法,应用效果良好。

1 薄轮胎商标板零件的结构特点分析

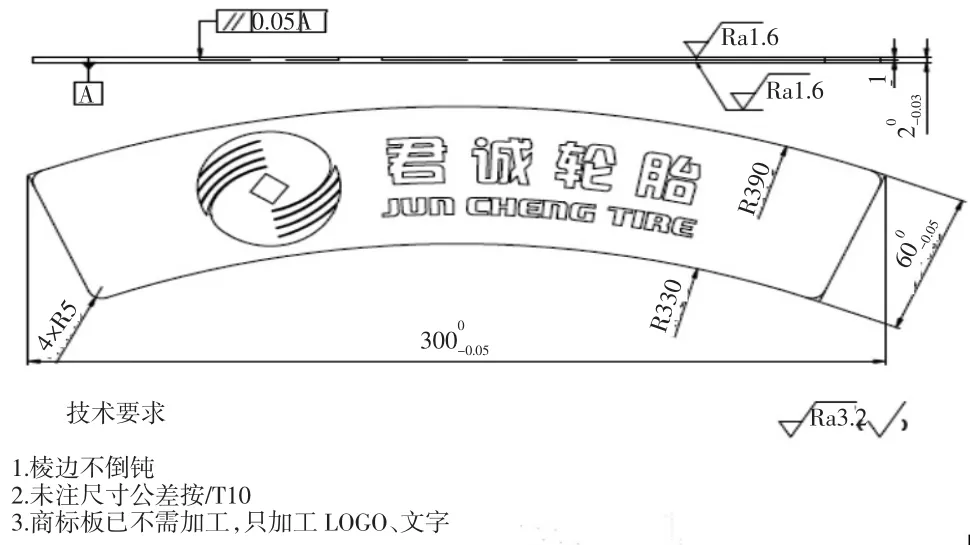

从图1薄轮胎商标板零件图分析可知,零件的总长与厚度比例为150∶1,属于薄板零件。而外轮廓由圆弧和斜线图素组成,不是规则图素,该零件属于异形零件。另外零件的平行度0.05 mm,表面粗糙度1.6μm,使零件对加工要求较高,在装夹过程中容易出现以下问题:

(1)外轮廓定位不准确。主要原因是零件外轮廓没有规则的水平或垂直边,在装夹时,需要以圆弧或斜边作为定位基准,所以装夹时不好控制。

(2)零件易变形。零件总长与厚度比例悬殊很大,是薄板零件,不管装夹或加工时都容易变形,对装夹方法要求很高。

图1 薄轮胎商标板零件图

2 薄轮胎商标板零件的传统装夹方法

2.1 传统装夹方法

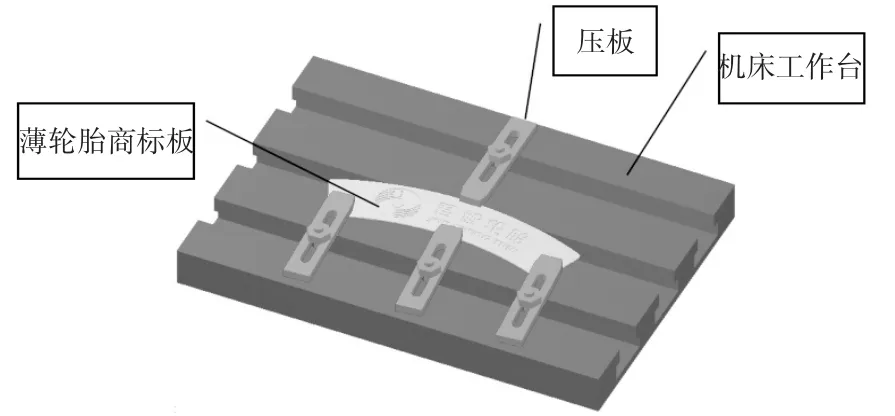

薄轮胎商标板零件加工的装夹一直是比较困难的问题,用常用夹具虎钳或三爪卡盘无法装夹,因此目前较常用的是采用组合压板装夹,将零件平面置于机床工作台面上或垫板上,用组合板在零件表面取3至4个夹紧点进行夹紧,同时要在零件左右方向(X向)和前后方向(Y向)加装定位基准,方便快速定位,该装夹方法如图2所示。

图2 薄轮胎商标板装夹效果图

2.2 受力分析及变形

传统装夹方法,由于多点施压受力作用,使得零件受力不均匀,零件平行度要达到0.05 mm,需要夹紧后通过检测平行度和反复调整才可以达到要求。

另外由于受力不均匀,使零件产生内部应力分布不均匀,当铣削加工时,零件会产生变形和热膨胀,在压板附近较小,而在距离压板远处较大,产生局部的凸起,造成零件加工深度不一致,局部的表面粗糙度也达不到要求。所以通常需要采用降低切削用量和加大冷却,来促使零件加工受力均匀。

再次,小批量生产加工时,每次拆装零件都需要松紧螺母,需要耗费辅助时间,且由于夹紧力不均匀,可能会造成X向和Y向的定位发生细微移位,拆卸零件后,由于加工时积聚的内应力释放,使工件产生较大的不规则变形,常常使零件拆卸出来后出现扭曲现象[1-2]。

3 薄轮胎商标板零件的改进装夹方法

3.1 永磁吸盘装夹方法

3.1.1 永磁吸盘装夹的原理

为解决传统装夹方法的不足,笔者在生产实践中,尝试采用永磁吸盘装夹法。永磁吸盘又名磁力吸盘,是机械厂、模具厂等机加工领域广泛应用的磁性夹具,可以大大提高导磁性钢铁材料的装夹效率。

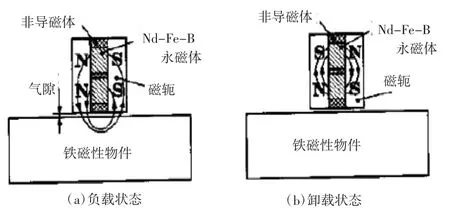

它是利用磁通的连续性原理及磁场的叠加原理设计的,永磁吸盘的磁路设计成多个磁系,通过磁系的相对运动,实现工作磁极面上磁场强度的相加或相消,从而达到吸磁和卸载的目的。

其工作原理图3所示,当永磁吸盘磁极处于图(a)状态时,磁力线从磁体的N极出来,通过磁轭,经过铁磁性工件,再回到磁轭进入磁体的S极。这样,就能把工件牢牢地吸在永磁吸盘的工作极面上。当磁极处于图(b)状态时,磁力线不到永磁吸盘的工作极面,就在永磁吸盘内部组成磁路的闭合回路,几乎没有磁力线从永磁吸盘的工作极面上出来,所以对工件不会产生吸力,就能顺利实现卸载。

图3 永磁吸盘工作原理图

因此利用永磁吸盘装夹,如图4所示,可以将薄轮胎商标板整个平面夹紧,受力面积大,受力均匀,不会致使零件装夹变形或加工时产生局部内应力,且零件平行度基本能达到要求,不需要再次检测调整,加工深度也能保持一致,外形基本不变形。

图4 永磁吸盘装夹图

3.1.2 永磁吸盘装夹步骤

①加工前,将吸盘按要求安装于机床工作台上,并检测和调整平行度;②将吸盘表面和定位边清理干净,保证表面平整;③用502胶水安装X向和Y向定位块,并检测其平行度;④将商标板表面清理干净,并平放于吸盘上,紧靠两个定位块;⑤用吸盘板手转动吸磁开关,均匀吸磁;⑥加工完成后,用吸盘板手转动吸磁开关,均匀退磁,取出商标板。

3.2 502胶水装夹方法

3.2.1 502胶水装夹的原理

为解决传统装夹方法的不足,笔者在生产实践中,还尝试采用502胶水装夹法。502胶水法是利用胶水的粘接作用使零件固定在平板上,使零件不受外力作用,即可承受剪切刀和剥离力,在加工过程零件垂直方向不易产生移位,从而加工深度能保持一致,外形不受应力作用,不产生应力,也就不易变形。其装夹图如图5所示。

图5 502胶水法装夹图

3.2.2 502胶水装夹步骤

①加工前,将垫板按要求用压板安装于机床工作台上,并检测和调整平行度;②将垫板表面和定位边用机溶剂清洗干净,并擦干,保证表面平整;③用502胶水安装X向和Y向定位块,并检测其平行度;④将商标板表面清理干净,然后在商标板底部均匀涂上502胶水,快速平放于垫板上,并紧靠两个定位块,撵平撵实,等到胶水干化才松手;⑤加工完成后,用铜棒或胶锤轻轻敲击商标板,等商标板与胶水脱离时,再取出;⑥取出商标板后,用铲刀将干化的胶水铲除,再用有机溶剂将垫板清洗干净,为下一件零件装夹做准备。

4 薄轮胎商标板零件的装夹方法对比

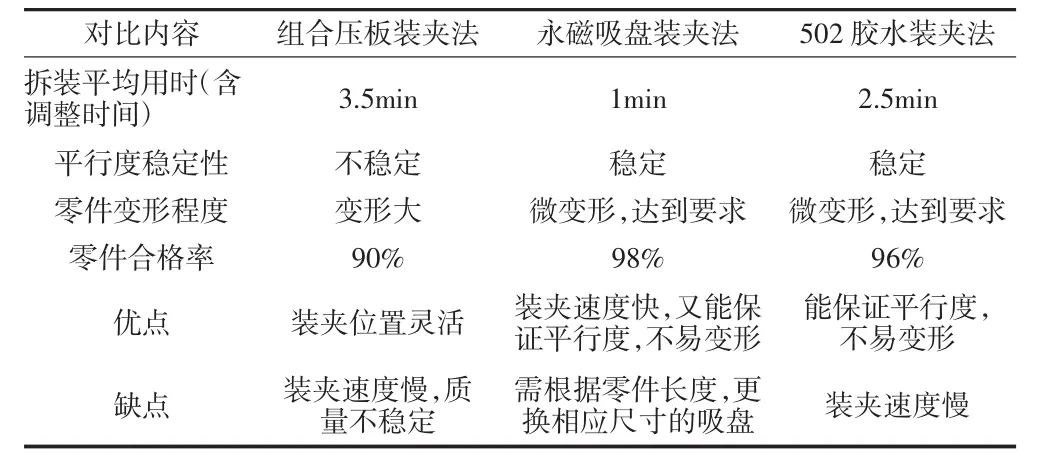

在拆装用时、平行度稳定性、零件变形、零件合格率等方面通过小批量加工试验进行了对比,具体试验数据见表1.

表1 薄轮胎商标板零件装夹方法对比

从以上试验数据可见,改进后的装夹方法在装夹精度、装夹效率及稳定性等方面远远优于传统装夹方法,其中永磁吸盘的装夹方法是最优的,此装夹方法最适合小批量商标板的商标加工,当大批量加工时,还需重新设计夹具,采用专用夹具进行装夹来保证高效和质量。