复杂结构单晶涡轮叶片气膜孔制孔质量控制及改进研究

姜祖岗,张保文,赵文彬

(中国航发商用航空发动机有限责任公司,上海200241)

0 引言

高压涡轮叶片被称为“现代航空工业皇冠上的明珠”,是航空发动机的关键部件,其在工作状态下承受复杂的机械载荷和热载荷,工作环境恶劣。随着总体性能指标的提高,现代先进航空发动机高压涡轮叶片采用单晶材料,且设计有复杂的外型和内腔冷却结构,内腔为复杂多腔结构、带扰流和扰流柱加强换热,同时叶身有复杂空间分布的气膜孔,这给叶片的设计和加工提出了更高的要求。

为了满足高性能要求,气动设计希望涡轮叶片具有理想复杂的外形;为了降低工作状态下的叶片基体温度,冷却设计希望根据流道燃气温度分布情况,采用最高效的复杂冷却形式,使叶片温度场分布情况最佳;强度设计希望叶片接近等强度状态,材料得到最有效率的利用;工艺希望有宽松的制造工艺条件,提高成品率。然而各设计专业的要求是相互矛盾的,需要综合考虑各种要求进行工程设计,寻求各方都能满足要求的工程设计结果,使设计结果具有较好的工程性和经济性。

气膜孔的设计和加工,对叶片的性能和结构可靠性有重要影响。从叶片冷却设计的角度,为保证叶片冷却效果,对气膜孔的位置和角度有严格的要求;从强度设计的角度,为保证叶片具有足够的疲劳寿命,要求制孔表面具有良好的光洁度、并严格限制制孔过程对叶片产生的损伤:如避免误伤内腔基体壁面,限制气膜孔重熔层厚度等。在打孔过程中,完全满足上述要求具有较大的困难:由于铸造过程的复杂性,叶片外型和内型与设计存在一定的偏差,这就给打孔的准确定位,特别是叶身前缘气膜孔位置和角度的确定造成较大的困难。如果不能确保孔的位置和角度准确,则极易误伤内腔基体及相邻气膜孔在内腔交叉。气膜孔打孔质量的控制和改进,对于保证涡轮叶片的性能和工作可靠性,具有重要意义。

目前气膜孔加工主要采用三种方法[1]:激光打孔、电火花打孔和电液束打孔。激光打孔效率最高,但会在气膜孔边产生较厚的重熔层;电火花打孔效率较高,重熔层较薄;电液束打孔不产生重熔层、无微裂纹、无热影响区,称为“三无”,是最理想的高质量制孔方法,但效率最低。考虑到效率和经济性,电火花打孔工艺在国内应用的时间最长,技术也最成熟。此外,近年飞秒激光制孔技术也是一种有前途的方法。

本文结合某高压涡轮转子叶片的高周疲劳试验结果,剖切检查制孔内腔状态,对气膜孔打孔质量进行了分析,并对打孔质量的控制和改进方法提出了针对性措施。

1 基于疲劳试验的叶片打孔质量分析

在设计状态确定的情况下,气膜孔质量就取决于工艺过程控制。气膜孔质量包括两方面内容:(1)气膜孔孔径尺寸、形状,公差和位置度是否满足设计要求;(2)孔表面粗糙度是否满足要求、重熔层是否符合标准规定、是否有微裂纹。本章主要结合叶片高周疲劳试验结果,讨论前者对叶片的疲劳强度的影响。

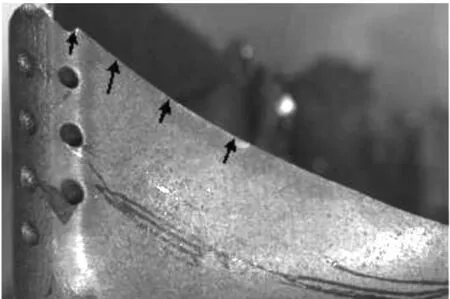

常温条件下的叶片高周疲劳试验,主要目的是发现叶片设计、制造的薄弱环节,为结构设计和工艺的改进提供支持。某型航空发动机高压涡轮转子叶片的气膜孔采用电火花工艺加工,试验中发现,主裂纹起裂位置主要集中在叶身前缘根部(靠近叶盆侧)的气膜孔边缘,主裂纹典型位置见图1.部分试验件在较低的动应力下即出现疲劳裂纹。

图1 叶身主裂纹位置示意图

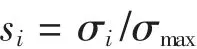

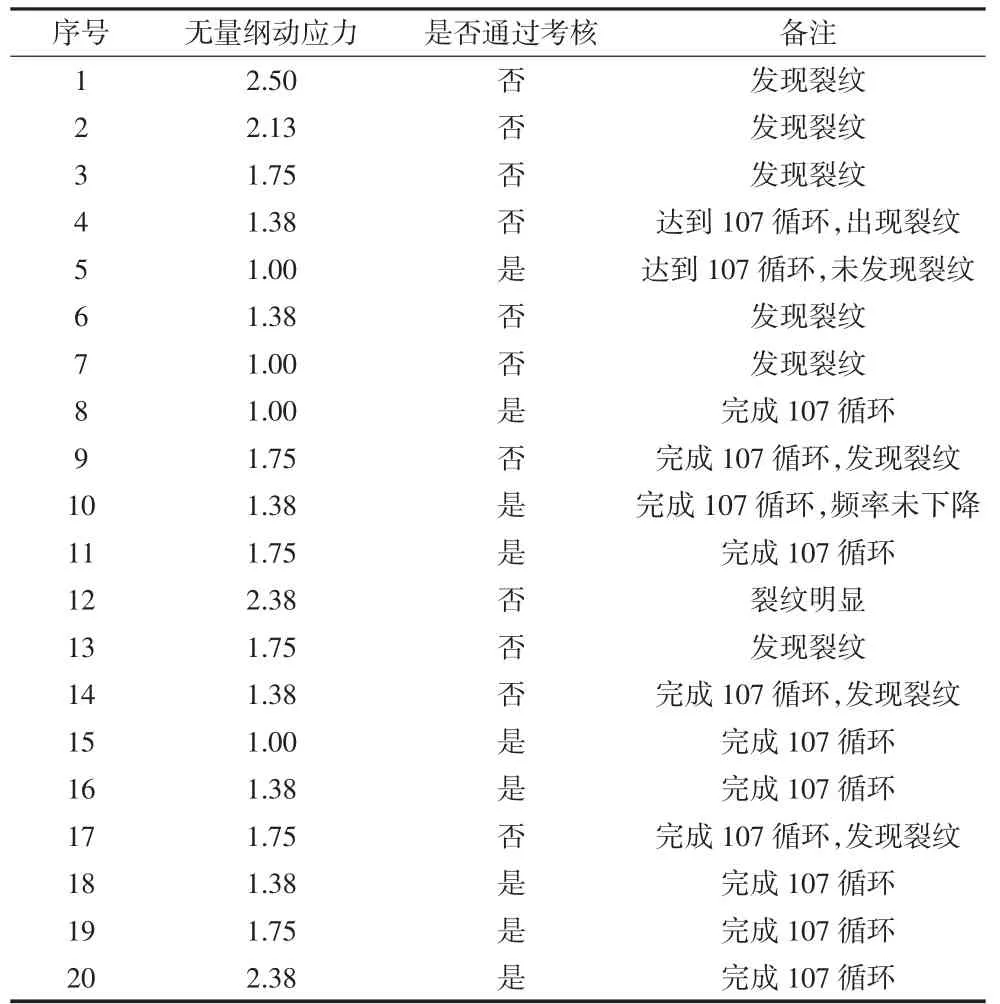

试验结果见表 1,动应力升降图见图 2,图中的无量纲动应力定义为:

式中:si为第i个试验件的无量纲动应力;σi为第i个试验件的动应力;σmax为所有试验件中的最大动应力。

表1 试验结果汇总表

图2 动应力升降图(高周疲劳试验)

图中,“x”表示试验件未达到规定的循环次数即失效,“○”表示试验件达到规定的循环次数未失效。

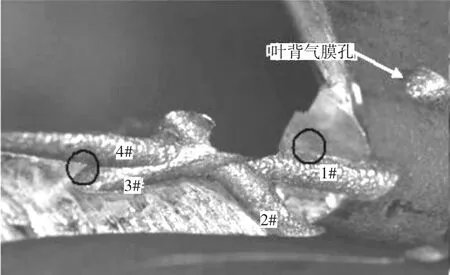

从表1及图2可以看出,试验结果存在较大的分散性。为分析疲劳裂纹产生的原因,在各失效叶片主裂纹所在位置进行了解剖和断口分析,发现大部分失效叶片均不同程度存在叶身前缘内腔被打伤,以及相邻气膜孔在前缘内腔表面交叉的情况。以7号叶片为例(该叶片在较低的应力水平即发生裂纹,且断口特征比较典型),其断口位置见图3,裂纹源形貌见图4.裂纹源见图中的圆圈位置,其中一个位于3#、4#气膜孔槽在内腔处形成的尖角,为主源,另一个源位于1#气膜孔表面。1#、2#孔对应叶盆侧两排正常叶片气膜孔结构,3#、4#孔为1#气膜孔和叶背气膜孔在打孔过深导致穿透至另一侧基体内壁所致。

图3 断口位置

图4 断口裂纹源区形貌

叶片裂纹起源于气膜孔表面以及其形成的尖角处,由于进气边处气膜孔打孔过深造成叶片存在局部偏薄或尖角等应力集中区域,加之此位置又为高压疲劳试验较大应力的关键部位,因此疲劳强度较低。

2 气膜质量控制及改进方法分析

从强度设计的角度,在工作状态下,叶身前缘温度相对较高,同时根部的静态应力和动应力幅值也相对较高,特别在气膜孔边缘应力集中比较明显,叶身前缘根部区域的气膜孔质量尤显重要。然而从加工的角度,由于铸造的原因,通常叶身前缘的外形和厚度较容易超差,这就给气膜孔的位置、角度和打孔进深的确定带来较大的困难。如果打孔进深值过大,会打伤内腔壁面;如果打孔进深值偏小,则在加工过程中需要补加工(反拷过程),而该过程极易造成孔径超差[2]。

基于目前的空心涡轮叶片铸造水平,可以从设计、打孔工艺和检测环节采取措施,控制并提高电火花打孔质量,提高叶片的疲劳强度。

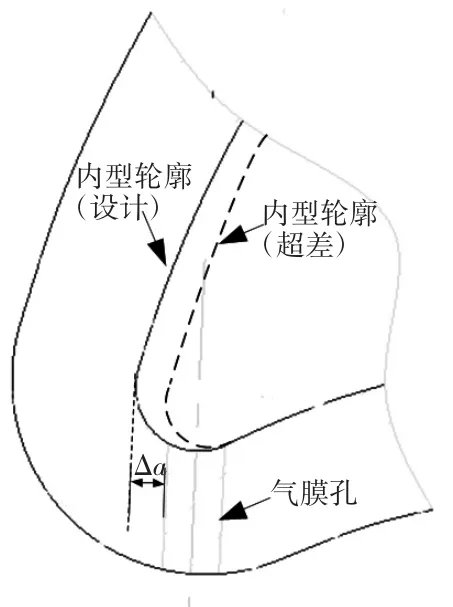

(1)从结构设计上:1)需要兼顾现有的叶片铸造水平,在叶身前缘气膜孔位置和角度的选取上,增大对叶片铸造壁厚偏差的容许度。以图5所示的情况为例,如果设计时气膜孔与设计的内型轮廓的距离Δa过小,且在铸造时内型轮廓出现超差,那么实际打孔时,极可能打伤内壁。因此在设计时,应根据叶身前缘内、外型的超差统计情况,确定Δa的取值。2)在可能的情况下,对于叶身前缘根部的气膜孔,应尽量增大孔间距离,不仅可以在一定程度上避免气膜孔在内腔交叉,还可以改善该区域的应力集中状况。

图5 内型超差(示例)时的气膜孔位置选取

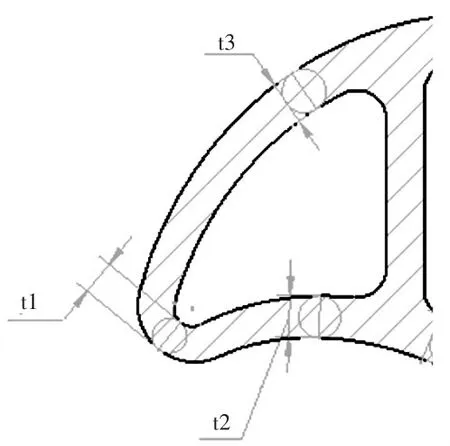

(2)叶片铸件壁厚测量及控制。由于铸造过程的复杂性,叶片实际内、外型与设计状态存在一定偏差。精确测量壁厚,可以为叶片气膜孔打孔参数的确定提供方便。对于空心涡轮叶片的壁厚测量,目前多采用超声波测厚法[3],该方法操作简便,但要求被测部位上下表面若不平行,则会产生较大的测量误差[4]。在图6所示的壁厚测量位置中,t2和t3处测量精度较高,叶身前缘表面曲率较大,该方法测量t1处壁厚误差较大。熊瑛等[3]采用射线测量了叶片大曲率处的壁厚,但笔者认为该方法操作复杂,不适用于大批量叶片的高效测量,工程性差。工业CT法不仅可输出气膜孔的三维空间分布图像,还可进行壁厚的测量[5],给出直观壁厚分布图及数据,是相对比较理想的叶身前缘壁厚测量方法。

图6 叶身前缘壁厚测量点示意图

(3)制孔过程控制。1)提高叶片定位精度,对提高气膜孔孔的加工精度至关重要。叶片制孔基准的确定过程:在叶片机加过程中,根据叶身的六点定位基准加工榫头,然后设计制造制孔用工装。制孔过程:在制孔设备上以工装夹持固定叶片榫头确定坐标系;为提高孔的定位精度,就需要提高榫头加工过程的基准转换精度、榫头夹持定位精度和可靠性。2)采取有效措施防止打孔时电极打伤叶片内腔表面。在叶片结构允许的情况下,为防止电极打穿后误伤叶叶片内壁面,必须进行行程控制,可将一定尺寸的铜条由榫头底部通气孔插入叶片前缘内腔[2-6]。由于铜条材料特性与电极材料基本相同,根据电火花打孔原理,相同材料特性和电位差的材料间放电效率较低,进而极大地延缓电极的进给速度,有效防止误伤叶片内壁,是控制行程的一种有效方法。

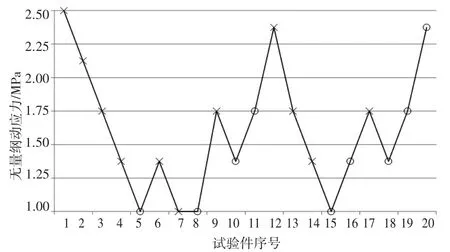

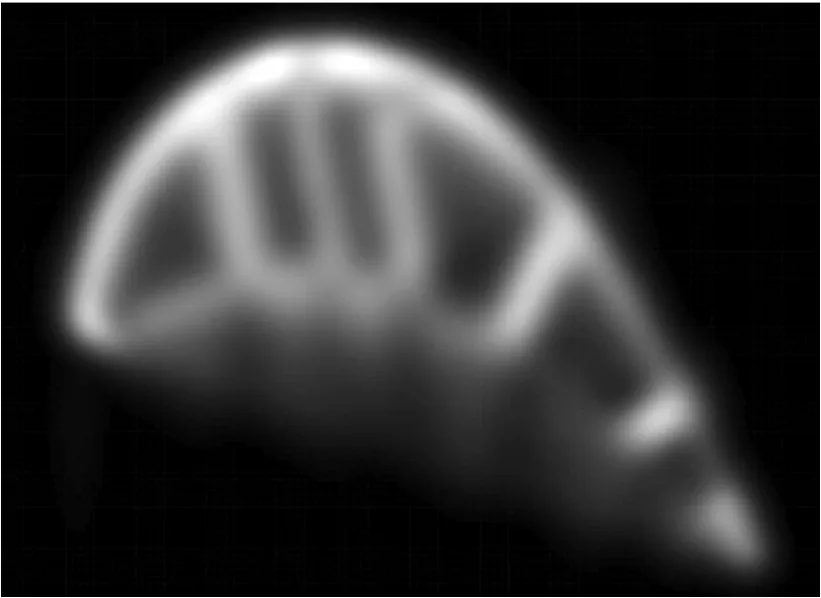

(4)制孔质量检查。虽然工程设计时各专业已经充分协调,由于制造过程的复杂性、制造过程控制环节太多及控制手段的局限性,以及叶片本体几何的偏差,不能确保每个叶片气膜孔质量都满足设计要求。通过标准样件制作,经过各种检验、计量和剖检并经过标准样件评审,确定标准样件的方法来控制,这是一种行之有效的方法,但对叶片前缘内腔复杂空间分布的气膜孔有一定局限性。目前的制孔质量检查,除目视外,无损检查方式常采用X光检测和CT检测,对于通常结构气膜孔质量检查是有效地。CT检测还可以输出叶片三维结构影像,但成本较高,图7是典型的叶片CT扫描结果。

图7 某叶片CT扫描照片

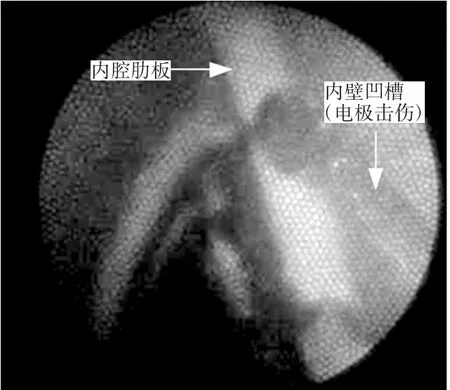

X光检测输出的是二维影像,对于具有比较复杂的空间位置和角度,气膜孔影像会相互重叠,给打孔质量的判断带来较大困难。笔者认为,基于现有的X光检测方法,辅助增加光学内窥镜的方法,在叶片前缘内腔检查气膜孔质量。在叶片结构允许的情况下,可以将内窥镜从榫头底部通气孔插入叶片内腔,通过实时影像查录像,看内腔表面质量状态以及气膜孔分布状况。图8是采用内窥镜对叶身前缘内腔的进行检测的影像截图,可以看出在电火花打孔过程中,内腔肋板被击穿,并打伤内壁面。

图8 叶片前缘内腔检测(内窥镜)

3 结论

涡轮叶片气膜孔的质量,尤其是前腔气膜孔质量及分布状况对叶片性能和结构可靠性有重要影响。尽管涡轮叶片结构复杂、毛坯存在一定偏差,制孔环节对气膜孔质量影响因素多,但通过严格的过程控制,能够有效提高制孔质量;借助先进可靠的检测手段,能够确准确挑选甄别叶片制孔质量,确保装机叶片满足设计使用要求,通过以上手段可以避免孔相交从而保证叶片高周疲劳寿命满足要求。