模糊控制在立推式铝板锭加热炉中的实现

郑自链

(中铝瑞闽股份有限公司,福建 福州350015)

中铝瑞闽高精铝板带项目于2011年投产,其核心设备是1+3铝热连轧机组,与之配套的加热炉是立推式铝板锭加热炉。立推式铝板锭加热炉(简称立推炉)主要用于热轧前的铝及铝合金铸锭的预加热和均热。单台炉子分为6个区,每区设置5个锭位。铸锭加热温度为350~620℃.炉子燃料为天然气,燃烧系统采用美国Eclipse公司的热风烧嘴。

1 炉气温度控制组成

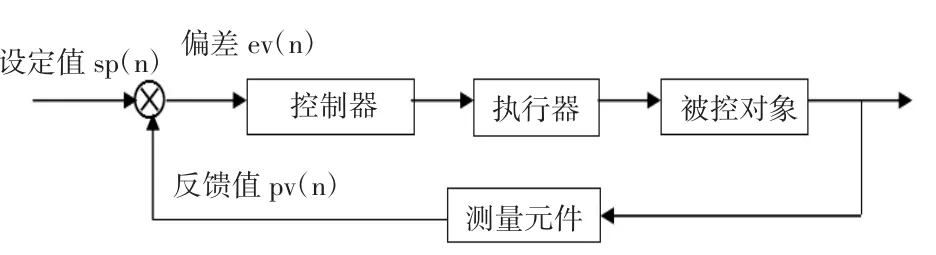

单个炉区的加热系统包括以安装于炉体两侧的4个高速燃气烧嘴为主体的燃烧系统、2个安装在顶部的离心风机和从炉顶经炉侧到炉底的导风装置组成的热风循环系统,以及安装在两侧和顶部的用于气温的测量和信号反馈的热电偶组成。炉气温度控制结构图如图1所示,是一个典型的单闭环控制系统。

图1 炉气温度控制结构图

设定值即炉气温度设定值,由工艺进行设定,被控对象为实际的炉气温度,测量元件为安装在炉侧的K型热电偶。执行器为助燃风管主阀上的数字量输入型三位电动执行器,即可通过调节烧嘴的助燃风三位电动阀门执行器,实现控制烧嘴火力的大小,从而实现对炉温的调节。控制器硬件采用西门子公司的S7-400系列PLC.炉气温度因工况复杂,呈非线性,大滞后的特性,采用PID控制易发生超调而产生控制震荡。而作为非线性控制的一个分支的模糊控制,在温度控制系统中得到了较好的应用[1],因此在原有的系统上增加模糊控制功能,优化炉气温度控制。

2 模糊控制的原理和结构

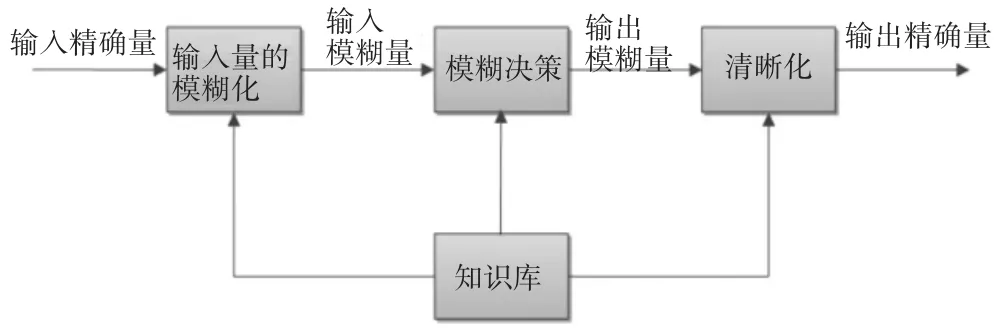

模糊控制是从行为上模拟人的思维方式,对难建模的对象实施模糊推理和决策,是一种非线性控制方式。目前已经广泛应用于工业控制的各个行业。如模糊控制在燃煤锅炉燃烧系统中的应用[2],模糊控制在温度监控系统中的应用[3],轧钢加热炉温度模糊控制系统[4]等。模糊控制的特点是可以依据操作人员的经验制定控制规则。凡是可用手动方式控制的系统,一般都可通过模糊控制方法设计出PLC可执行的程序进行控制[5]。模糊控制器结构原理图如图2所示。

图2 模糊控制结构原理图

模糊控制是将输入和反馈量转换为模糊量(称作模糊化),进而利用输入输出间的模糊关系进行相应的模糊推理。模糊关系就是基于经验形成的一系列规则。模糊推理就是把模糊输入与模糊关系结合进行的逻辑判断,得出控制对象的控制结论。再将这些控制结论转换为精确量的输出,用于控制对象。模糊控制器的三个重要功能为:(1)把系统的偏差,从数字转化为模拟量(模糊化);(2)对模糊量按给定的模糊规则进行模糊推理(推理实现);(3)把推理结果的模糊输出量转化为实际系统能够接受的精确数字量或模拟量(解模糊)。

模糊控制器的设计主要包含模糊化、知识库建立、模糊推理和解模糊的过程。在模糊化处理中,将输入量的值和输入量的变化值这两种输入变量进行模糊化处理,称为二维模糊控制。二维变量输入能够反映受控过程中输出变量的动态特性,符合工程应用中大部分控制对象的特性,因此应用较为广泛。二维单输入一单输出模糊控制器结构如图3所示。模糊控制器的两个输入变量采用受控变量的输入偏差e和偏差的变化率ec.

图3 二维单输入一单输出模糊控制器

3 模糊控制器的设计

模糊控制器的设计包含模糊控制器输入变量和输出变量的确定,输入变量模糊化和输出变量的解模糊化,模糊控制器控制规则的设计和建立,模糊控制器参数的确定,输入输出变量的处理等。

3.1 输入和输出变量的确定

针对控制对象为炉气温度,可设定实际气温与设定气温的偏差量E和偏差量的变化量△E作为二维模糊控制器的输入。对输入量进行模糊化处理,即对输入量根据一定规则划分模糊集合。输入量可划分为负极大偏差(NL)、负大偏差(NB)、负中偏差(NM)、负小偏差(NS)、零偏差(ZR)、正小偏差(PS)、正中偏差(PM)、正大偏差(PB)、正极大偏差(PL)9个模糊子集,偏差的变化也划分为负大偏差(NB)、负中偏差(NM)、负小偏差(NS)、零偏差(ZR)、正小偏差(PS)、正中偏差(PM)、正大偏差(PB)7个模糊子集。

即E对应的描述子集英文字母缩写为:{NL,NB,NM,NS,ZO,PS,PM,PB,PL}△E对应的描述子集英文字母缩写为:{NB,NM,NS,ZO,PS,PM,PB}

输出量是主烧嘴助燃风主阀三位电动执行器的开口度U.输出量也设定9个模糊集合,反映输出的变化,即负极大(NL)、负大(NB)、负中(NM)、负小(NS)、零(ZR)、正小(PS)、正中(PM)、正大(PB)、正极大(PL),则U对应的描述子集英文字母缩写为:

{NL,NB,NM,NS,ZO,PS,PM,PB,PL}

3.2 输入变量模糊化和输出变量的解模糊化

把精确量转换为模糊量的过程称为模糊化,即模糊量化。在模糊控制中,只有将精确量进行模糊化处理,变化模糊量,才能便于实现模糊控制算法和模糊推导。把模糊量转换为精确量的过程称为解模糊化,只有将模糊量进行解模糊化处理,变化为精确量,才能用是控制输出,实现模糊控制的应用。

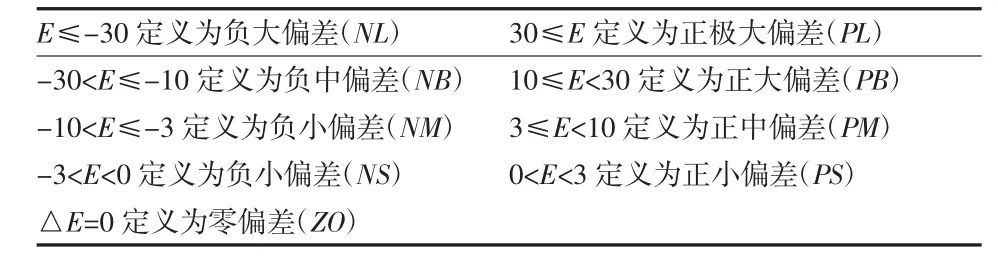

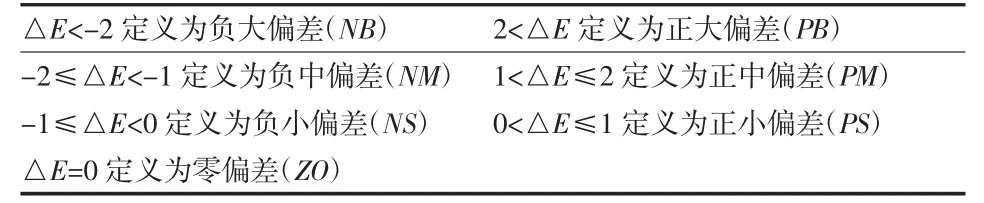

输入变量E(实际气温与设定气温的偏差量)做如下模糊化处理:见表1.

表1 输入变量E(实际气温与设定气温的偏差量)做如下模糊化处理表

输入变量△E(偏差量的变化量)做如下模糊化处理,见表2.

表2 输入变量△E(偏差量的变化量)做如下模糊化处理

输出变量对应的是主烧嘴助燃风管路的电动阀。该电动阀是数字型的输入和输出,即输入为开或者关的数字信号,输出为低开口度、高开口度位置开关输出的布尔型信号。因此U的解模糊化处理如表3.

表3 U的解模糊化处理表

3.3 模糊控制器控制规则的设计

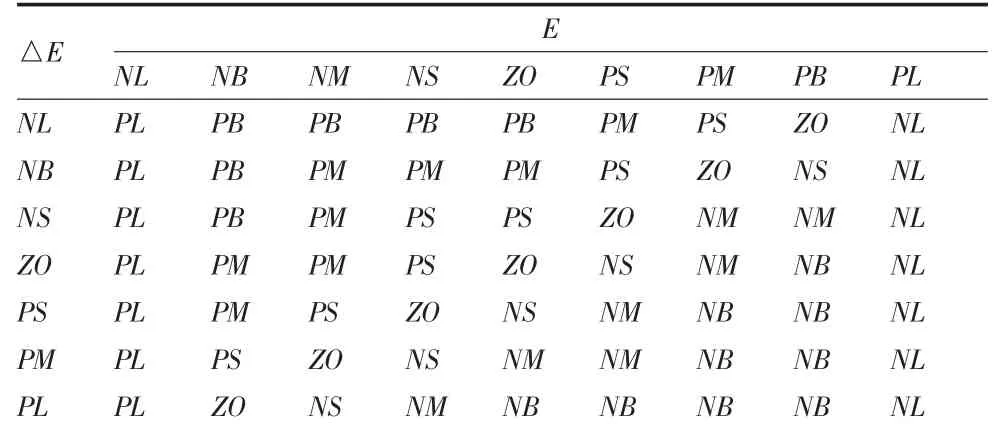

当输入量E和△E处于不同情况时,依据经验推出对应的模糊规则控制输出表如表4所示。

表4 模糊规则控制输出表

建立模糊控制规则表的基本思想是根据现场经验得出的,在燃烧过程中,升温过程是需要迅速加热,输出控制量大。当实际温度接近设定温度时,应该调节输出控制量,达到消除误差又不超调的目的。

如果温度偏差E在隶属于正极大(PL)集合,则温度已经出现超调,输出控制量应该快速关,即输出量取负极大。如果温度偏差E在隶属度负极大(NL)集合,则温度还远未达到设定温度,输出控制量应为快速开,即输出量取正极大。

除去这两种简单的情况,在二者之间的模糊推理规则为:当误差为负大时,若当误差的变化为负,这时误差有增大的趋势,为尽快消除已有的负大误差并抑制误差变大,所以控制量的变化取正大。当误差为负大时,若误差的变化为正时,这时系统本身己有减少误差的趋势,所以为尽快消除误差且又不超调,应取较小的控制量。因此当误差为负大且误差变化为正小时,控制量的变化取为正中。若误差变化为正大时,超调的趋势明显,因此控制量不宜增加,否则会产生正误差,因此这时控制量变化为零。其余情况下的规则推导原理也类似。

3.4 模糊控制器其他参数的选择

(1)控制量(输出变量)的处理

在计算机平台上实现模糊控制一般是将模糊控制表制成一个矩阵表,该矩阵表也称作查询表,以数据库或者数组的形式存在内存储器中。在控制过程中,根据模糊化的输入量,依照规则查询出输出量。输出量再经过解模糊即可得出精确量。在实际的工程应用中,根据模糊控制得出的精确量还不能直接控制对象,或者说可以通过一个处理过程后再用于控制对象。如下式所示。

上式中的Yui为输出量基本论域中的精确量,lj是控制控制器得出的输出量,Ku为比例因子。一个模糊控制器除了要选择好模糊控制规则外,合理的选择输出比例因子也是非常重要的。

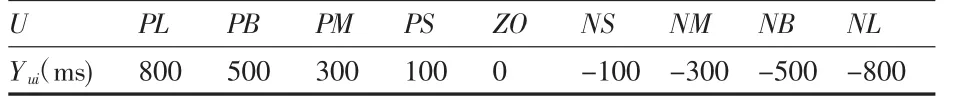

在上文中定义了输出变量对应的是主烧嘴助燃风管路的电动阀开关的速度,开关的速度不能实际用于控制电动阀,可将信号处理成输出脉冲宽度的不同来实现开关速度的不同,即输出脉冲宽度较宽即代表速度高,脉冲宽度较窄即代表速度低。输出的Yui如表5所示。

表5 输出信号清晰化对应表

(2)采样时间选择

对于温度这种滞后的系统来说,应该使误差的变化稍微大一些,同时考虑到该模糊控制系统设计取误差变量的模糊子集的论域为n=4,误差变化变量的模糊子集的论域为m=3,即输入信号的档位不算太细,采样周期不能太短,否则反映出误差变化趋势不适用在模糊控制中。同时输出信号为不同宽度的脉冲量,采样周期最好大于最宽的脉冲量。因此在选择时间上除了考虑上述的粗糙的定性的要求外,还可以根据现场经验和原有超调的信号来选择。根据现场实测炉气温度在31 s之内从613°~634°范围内波动,即平均每秒变化0.677°,同时设置的最大输出脉冲宽度为800 ms,因此温度误差的变化采样时间定为1 s.

4 模糊控制的程序设计

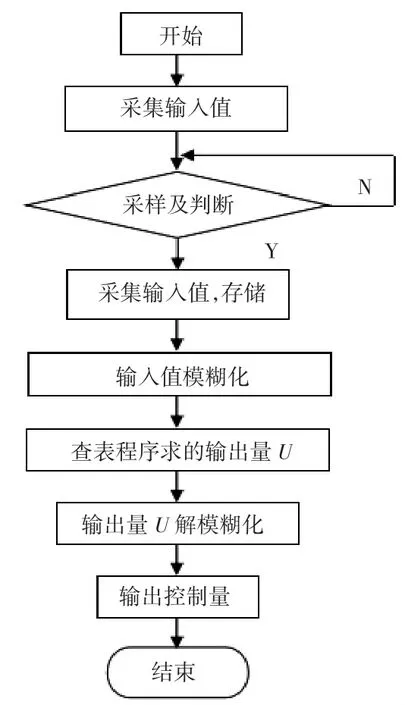

4.1 P L C模糊控制程序主结构

而依照模糊控制器的设计流程,PLC模糊控制程序设计流程图如图4所示。包括输入信号的处理,包括数字采样滤波、模糊化处理程序、查表程序设计、输出信号的处理。

图4 P L C模糊控制程序设计流程图

4.2 数字滤波程序设计

该滤波程序用于处理测量的实际气温偏差值E.采用的是平均滤波法。在PLC软件设计中实现平均滤波法的步骤如下:

(1)设定数据存储单元用于存储采用的测量值。

(2)将测量值按照顺序放在存储单元中,利用数据传输指令,将已经采集的数据依次向前传送,即类似与堆栈结构。

(3)对存储单元的数据求平均值,其结构作为本采样周期的采样值。

4.3 偏差变化的计算程序

根据采样周期计算 er(n)-er(n-1),得出偏差的变化。PLC在程序块中工作方式是从第一行指令开始到最后一行指令从上到下,每一行从左到右扫描工作。在编写指令的时可以先将er(n)赋值给e(rn-1),在将测量值偏差赋值给er(n),最后执行计算er(n)-e(n-1)。同时可利用PLC的定时中断功能实现数据的定时采集和处理。

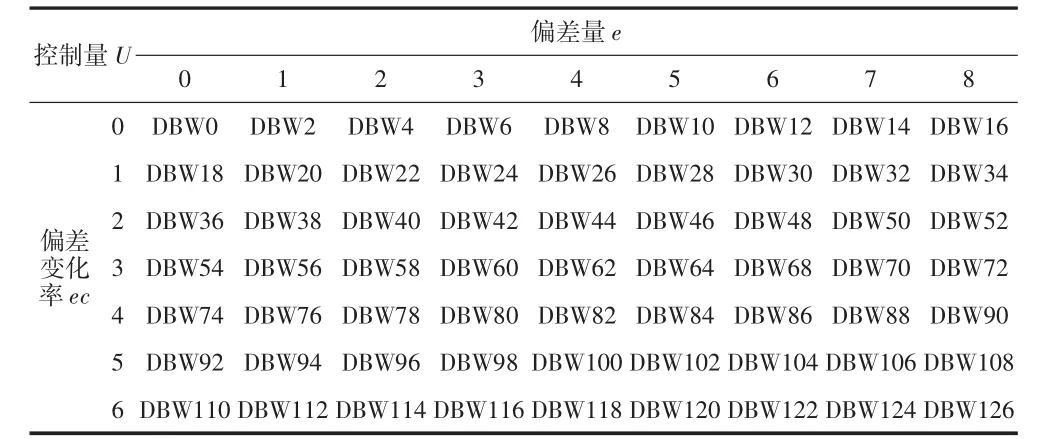

4.4 查表程序设计

在利用PLC来实现模糊控制程序时,首先需要在离线状态下根据模糊控制推理得出的模糊控制表,将其按照一定的规则存入PLC的数据存储单元中。当程序运行时,通过输入量的模糊量,在线查表以及必要的运算求出控制量,实现模糊控制。设输入量E对应的论域集合为e,设输入量△E对应的论域集合为ec,将模糊控制表中各元素按照顺序存方在连续的数据存储区域中,在西门子PLC中是存在存储器DB中,参考地址表如下表6所示。

表6 输出信号存储分配表

严格按照顺序排列的存储区域,如DBW0.0到DBW16.0对应模糊控制表的第1行,依次类推,共计7行,每行9个元素。由表可以得出输入量E和输入量△E的论域和存数单元地址编号之间存在如下关系:

存储单元编号 =(E+9×△E)×2

因此只要求出e和ec就可计算出存储单元编号,然后利用PLC的间接寻址指令就可以获取存储单元所存储的数据,再将数据根据一定的转换(转换成脉冲量)即可得出输出量,用于控制执行单元。这些规则可以直接使用S7-400中简单的梯形图程序来实现,即先根据输入量得出模糊量,将输入量的模糊量直接使用不同地址的标志位来表示。将输出量的模糊量也使用不同地址的标志位来表示,这样在实际推导中就可以直接调用标志位的逻辑状态,即可得出结果。

5 模糊控制使用效果

通过模糊控制,气温控制系统的稳态性能得到有效改善,气温在稳态阶段的超调振荡得到了有效控制,如图5所示,红色和绿色为单区两侧气温曲线,炉气实际温度与设定温度630°偏差2~4°,并且两侧炉气温度偏差在2~4°之内,满足设备和工艺的要求。

图5 模糊控制气温曲线