富水软岩巷道冒顶机理及支护对策研究

胡银如

(大同煤矿集团公司 北辛窑煤矿,山西 忻州 036702)

在富水顶板巷道的开挖掘进过程中,巷道会发生淋水现象,当淋水量较大时可能引发大面积的冒顶,对煤矿的安全高效生产和快速掘进产生了巨大挑战。

为此,国内外学者对此进行了大量的研究,主要从两个方面着手:一方面为裂隙的产生、扩展,由于卸荷扰动作用,巷道未开挖之前处于三向应力状态,当开挖卸荷后处于二向受力,在偏应力的作用下产生裂隙,形成了导水通道,沟通了含水层[1-2]。张风达[3]采用砂岩试样,考虑了水压作用下的卸荷破坏,使用断裂力学对单裂纹的扩展进行了研究;周小平[4]从细观损伤和断裂力学的机制方面对加载和卸载的变形进行了研究,卸荷时存在的张开裂纹导致了无摩擦滑动和变形模量的减少;李学华[5]根据泥岩顶板在开挖过程中淋水和不淋水的情况,建立了巷道围岩破裂区分类,并根据围岩变形破裂特征,提出了“分顶控制”和“分区控制”的支护体系。另一方面为水对岩石的长期软化作用,导致围岩强度的降低,从而产生了结构性的失稳,最终引发大面积的冒顶[6-8];Molinda[9]对800多种岩样进行了干湿循环的试验和统计,通过观察巷道顶板的变化,提出了湿润度系数,统计结果认为湿润度系数超过了40%会对顶板造成弱化破坏;郭富利[10]根据现场处于软岩、含水量丰富和高地应力的环境发现当围压强度较低时,抗压强度与时间呈现负指数关系。

针对北辛窑煤业富水软岩巷道发生的冒顶事故,采用了理论分析和现场实测的手段研究其机理,并采取了针对性的技术手段对其进行了支护,现场效果得到了明显的改善。

1 工程概况

1.1 巷道地质条件

110203工作面为11盘区首采工作面,煤层为2号煤层,胶带巷平均煤厚5.35m(1.31~9.65m),巷道沿2号煤层顶板掘进,不够高度时沿底掘进,煤层真倾角19°~22°(伪倾角2°~6°),巷道类别属半煤岩巷-煤巷,伪顶为0.8m的灰黑色泥岩,直接顶为7.1m的砂质泥岩、泥岩,基本顶为6.4m的K3砂岩,并且为含水层。

1.2 冒顶情况

巷道掘进至1300m处顶板开始淋水,出水深度最深7m,最浅4.8m,水量约8.7m3/h。当巷道掘进到1303.5~1322m,顶板发生了大面积冒落,冒顶高度6m左右,长度18.5m。

冒顶区呈非对称特征,靠左帮冒顶范围大,表现为直斜型垮落,靠右帮顶板范围相对较小,垮落形态表现为拱形。迎头后方100m范围顶板压力较大,锚杆托盘、锚索托板变形较大,部分锚杆托盘外翻(图1)。

图1 冒顶处顶板结构

2 冒顶机理分析

2.1 理论分析

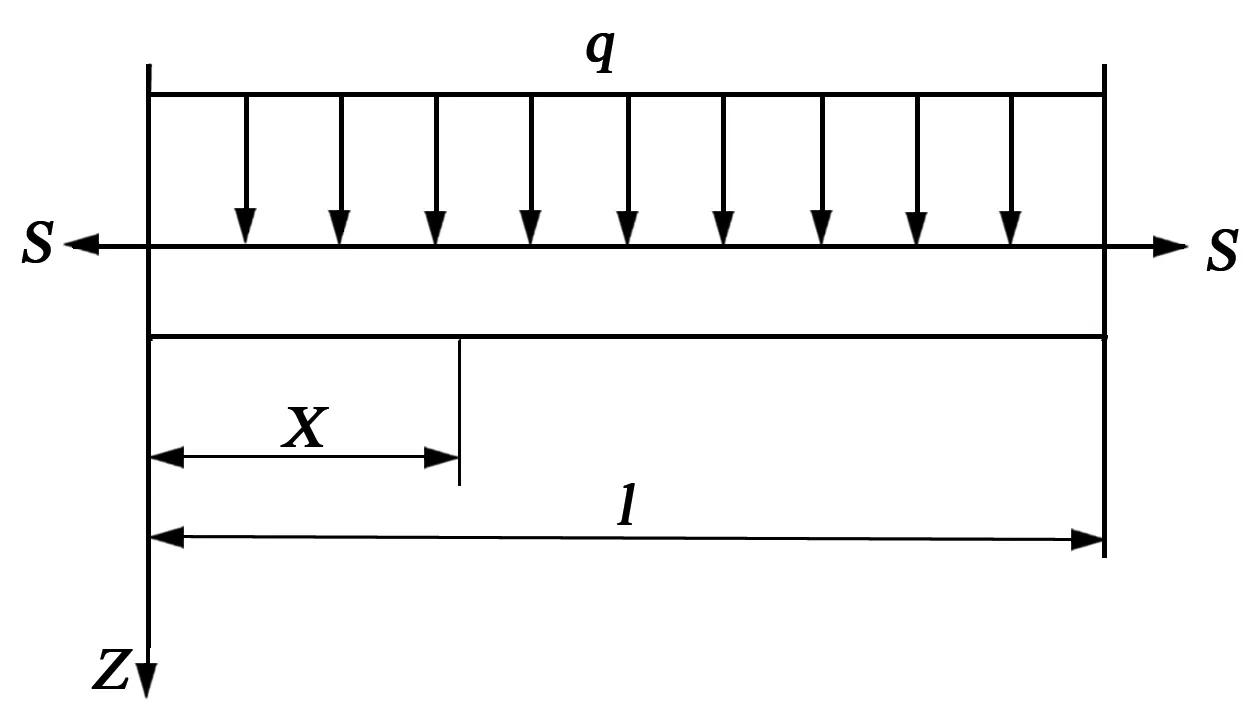

如图2,可以把巷道顶板简化为两边固支、受均布载荷q的无限长薄板进行分析:

图2 巷道顶板计算模型

挠度变化可以用公式(1)表示:

(1)

式中,w为顶板的挠度,m;n,an为系数;l为巷道的宽度。

根据巷道的边界条件,在边界x=0处时,顶板的挠度为0:

(2)

(3)

根据张力S计算:

(4)

式中,S为张力,kN/m;E为顶板岩层的弹性模量,MPa;h为岩层的厚度,m;μ为泊松比。

从公式(4)中可以看出,张力与跨度为二次方的反比,随着跨度的增加,岩层之间的相互粘结力不断减少,当受到轻微的扰动会出现离层。

距离掘进迎头10m位置(1312m)左帮沿煤层顶板掘进临时水仓,规格为长×宽×高=5m×4m×2m,临时水仓的施工导致跨度增加,断面增加导致顶板挠度增大,是诱发冒顶的原因之一。

2.2 水对岩石的软化作用分析

从冒顶位置处可以看出,含有一层0.8m的泥岩顶板,采用现场原位测试的方法和取芯的方法对不同含水率的泥岩强度进行了测试(图3)。

图3 顶板强度原位测试

现场原位测试的含水率为自然含水率,强度平均为30.84MPa。

σ=-2.94w+30.29

(5)

式中,σ为岩石强度,MPa;w为含水率。

岩石强度与含水率的关系见图4,由图可见,随着含水率的逐渐增加,岩石的强度服从线性折减规律。因此,对于此类泥岩巷道,如果顶板含水层与直接顶沟通,那么直接顶的强度会随着含水率、时间不断下降,此时需要加强支护。

图4 不同含水率下泥岩强度

3 支护对策分析

根据上述的分析,首先应该对前方岩层的富水状态进行探测,进行“有控疏水”;其次,减少锚索的长度,减少打钻对含水层的沟通,实现“合理保水”,最终维护围岩的整体性。

3.1 有控疏水

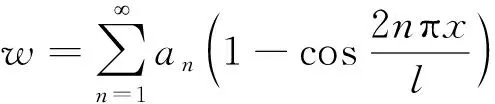

采用瞬变电磁法对巷道前方顶板的富水状态进行了探测,经过数据整理和转换计算得到比值视电阻率断面图(图5、图6),断面图内等值线为岩层比值视电阻率值,电阻率值低多反映煤岩破碎、裂隙发育且含水性高。

图5 顺层方向视电阻率等值线

在巷道掘进迎头前方60~100m、横向-60~-20m范围内存在低阻异常,推测为局部裂隙含水所致。因此,在巷道的左帮和顶板打超前钻孔,进行提前疏水。

3.2 合理保水

根据实际打钻情况,发现原设计的7.3m锚索较长,容易与含水层沟通,本设计采用两方案对其进行了研究。方案1:锚索长度不变,增加锚固段长度;方案2:缩短锚索长度,锚固段长度不变。

上述两方案主要是为了封堵钻孔,减少含水层的淋水对下部泥岩的冲刷,从而减少锚固范围内的锚固体损伤。

原设计采用2支MSK2335和1支MSZ2360,变更设计为3支MSZ2360。在现场使用过程中,发现锚索搅拌后随锚杆钻机落下,当水量较大时搅拌不均匀、不充分,张拉时锚索容易被拉出。由此可见:在锚固段有水的条件下,加大锚固长度并不能有效提高锚索的锚固力。

因此采用了6.3m短锚索。为了研究不同长度锚索对其影响,采取了数值模拟手段进行了研究。不同长度锚索的应力云图见图7所示。

图7 不同长度下锚索应力

从图7中可以看出:

(1)随着锚索长度降低,由7.0m变为6.0m,在有效压应力范围内面积逐渐减少,表明锚索主动支护作用的范围不断减少;在宽度方向变化不明显,随着锚索长度缩短有增大的变化规律。

(2)随着锚索长度降低,锚索长度中部及以上部分的压应力范围,即锚固段的范围逐步增大,表明锚索对中部及上部围岩的支护作用不断增强。

(3)随着锚索长度降低,两锚索之间中部围岩的压应力逐步增加,表明预紧力扩散有增大,锚索对其间围岩的支护作用不断加大。

为了增加压应力区的范围,在使用短锚索的基础上,增加了锚索的预紧力,使其由150kN增加到200kN。

4 现场效果分析

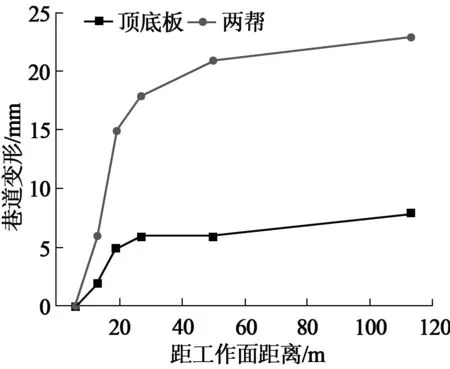

为了对支护效果进行监测,现场安装了锚索测力计,并设置了巷道表面位移监测点,监测结果见图8和图9。

图8 不同位置锚索受力

图9 巷道表面位移观测曲线

从锚索测力计来看,顶板中部锚索2受力最大,呈现持续增加的趋势,这可以由公式(4)得出,此处的挠度最大,导致受力最大。顶板两侧的锚索出现不同的受力变化特征,说明此时顶板已形成一个稳定的系统,当一侧失稳时另一侧的锚索主动承载,导致受力增加。

距工作面50m以后,顶底板和两帮的变形趋向于稳定,说明此时掘进受到的动压已经结束,但此时锚索受力在稳定期后出现略有下降,下降幅度较小,这主要是由于顶板围岩长期含水,导致围岩强度略有下降,现场查看锚索托板锈蚀且局部嵌入顶板。

巷道表面位移监测曲线显示,两帮的变形大于顶底板,这是由于煤帮的支护较弱,满足实际需求。说明此支护方式的优化满足富水巷道的需求。

5 结 论

(1)富水软岩巷道冒顶机理为:巷道的开挖卸荷产生了裂隙,与上覆的含水层沟通后,逐渐对下方的泥岩体进行弱化,产生渐进破坏,最终导致整体结构性失稳,引发大面积冒顶。

(2)通过瞬变电磁法确定了顶板的富水位置,实现了精准“有控疏水”。

(3)通过高预紧力短锚索形成的稳定浅部结构,减少了裂隙的产生,实现了“合理保水”。