高水材料注浆加固在盘区变电所中的应用

谢小平,胡才梦,梁敏富

(1.贵州省六盘水师范学院 矿业与土木工程学院,贵州 六盘水 553004;2.中国矿业大学 矿业工程学院,江苏 徐州 221116)

1 工程概况

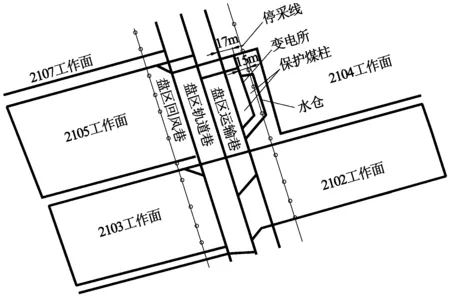

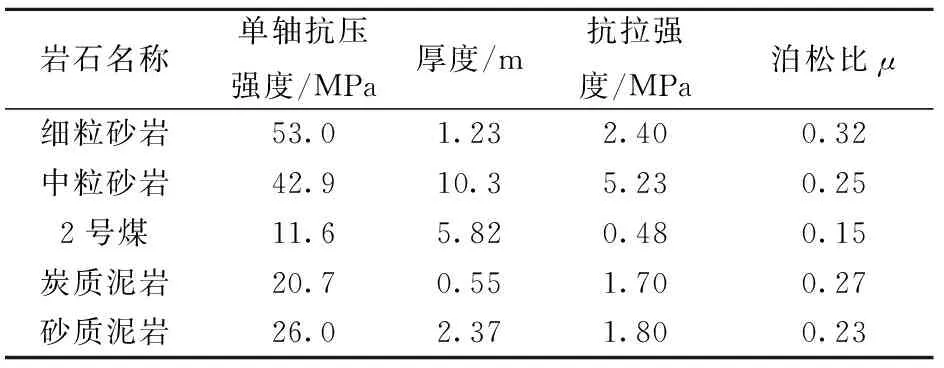

某煤矿盘区变电所在一盘区工作面的东侧,大致沿盘区运输巷平行开掘,距离盘区运输巷留设17m宽的保护煤柱。水仓位于变电所东侧,变电所与水仓之间留设15m的保护煤柱。一盘区变电所南部为2102,2103采煤面,前期都已开采完毕;变电所东部和西部分别为2104,2105采煤面,准备开始进行回采。2号煤层厚度5.82m,煤层倾角2°~6°,埋深200m,内生裂隙发育,煤层节理中等发育。该矿一盘区变电所巷道设计沿2号煤层顶板进行开掘,巷道为直墙半圆拱形断面,巷道左右两帮净宽4.5m,两帮墙高为2m、拱高为1.5m,原巷道采用全断面砌碹料石(用混凝土或钢筋混凝土制成的砌块是人工料石,料石成长方体,规格为300mm×250mm×150mm,料石的质量控制在40kg以下,以利于施工)进行支护,料石厚度为0.5m。巷道顶底板岩层物理力学参数见表1所示,巷道布置示意如图1所示。

图1 盘区变电所巷道布置示意

岩石名称单轴抗压强度/MPa厚度/m抗拉强度/MPa泊松比μ细粒砂岩53.01.232.400.32中粒砂岩42.910.35.230.252号煤11.65.820.480.15炭质泥岩20.70.551.700.27砂质泥岩26.02.371.800.23

一盘区变电所巷道开掘后巷道围岩变化破坏严重,主要表现为变电所巷道两帮直墙和顶拱结合处及巷道顶部料石严重压裂变形,导致料石和巷道壁后围岩之间形成较大空隙,巷道变形缩径、掉渣严重,对变电所安全构成严重威胁。究其原因主要有前期邻近2102,2103采煤面回采及2104,2105采煤面开掘回采巷道和联络巷对其采动影响;另外一方面,变电所巷道围岩软弱、破碎,加之巷道局部地段掘进施工不规范,导致变电所巷道尺寸与设计不符。

2 变电所围岩控制方案优化设计

根据现场实际情况,优化设计一盘区变电所首先进行砌碹支护,再对巷道围岩进行高水材料壁后充填和注浆加固及锚网索加强支护。

2.1 壁后高水材料充填

根据该矿现场条件,设计袋装高水充填材料的水灰比为1.5∶1,此水灰比条件下高水充填材料峰值抗压强度为10.4MPa,当应变达到10%时,其抗压强度还维持在峰值强度的65%以上,应变继续增加达到18%,残余抗压强度为峰值的59%左右。通过现场实际应用,变电所支护效果较好,为了节约材料,将水灰比调大至1.8∶1。在变电所巷道顶部安装充填管,间排距为1m×4m,深度为1.5m,充填钻孔与垂直方向呈15°夹角。充填管采用外径为20mm的钢管制作,初步确定管长1m(具体长度根据料石碹后的空顶高度确定),内径15mm,壁厚2.5mm,外端加工30mm螺纹。具体布置见图2(先打1个孔,等充填完成后再打第2孔进行充填)。充填管结构见图3。

图2 充填孔布置示意

图3 充填管结构示意

2.2 高水材料注浆加固

壁后充填完成以后,布设注浆孔,保证注浆管打入深破碎围岩,对其进行高水充填材料注浆加固[1-4]。注浆的有效扩散半径在2.0m左右,现场注浆孔布置按照排距2.0m的注浆扩散半径布置,围岩注浆压力约为2.0MPa,并选择双液注浆系统,具体注浆时间和注浆压力由现场施工控制。

设计变电所巷道断面总共布置5个注浆钻孔(在巷道顶板中央、两帮距离底板0.9m处、巷道两帮直墙和拱顶结合处各布置1个注浆孔),注浆孔深度不小于3m,排距为2.0m,注浆孔布置示意如图4所示。在注浆孔内预埋注浆管,注浆管长度为2.5m,外径和内径分别为20mm,15mm,注浆管右端加工长度为30mm的螺纹,在注浆管左侧150mm,400mm,650mm,900mm,1150mm处加工直径6mm的出浆圆孔,注浆管结构示意如图5所示。为了满足注浆管的安装,现场打注浆孔的钻头直径为42mm,成孔孔径小于45mm。

图4 注浆孔布置示意

图5 注浆管结构示意

2.3 锚网索补强加固

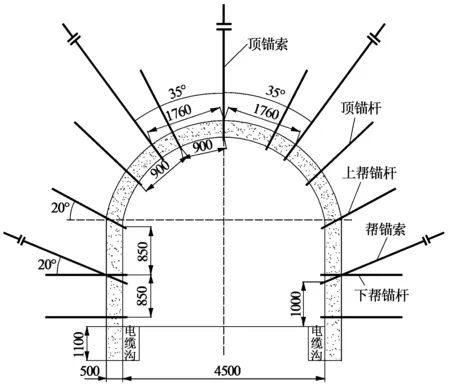

变电所巷道两帮直墙各布置3根左螺纹钢高强度锚杆(屈服强度110kN,抗拉强度160kN),间排距为850mm×900mm,直墙与拱顶结合处锚杆直径为20mm、长度为3.0m,直墙下帮部锚杆直径为20mm、长度为2.4m,直墙与拱顶结合处锚杆水平仰角为20°;巷道顶板布置5根螺纹钢高强度锚杆,间排距为900mm×900mm,均垂直于拱壁布置,顶部锚杆直径为20mm、长度为3.0m。锚杆采用1支CK2335和1支Z2360树脂药卷进行锚固,锚固长度1.0m,锚杆钢板托盘长度和宽度均为120mm、厚度10mm。金属网网孔长宽为50mm×50mm,用10号铁丝制成;焊接钢筋梯子梁圆钢的直径为14mm。

变电所巷道断面每排布置5根锚索,排距为1.8m。巷道拱顶部3根钢绞线锚索直径为15.24mm、长度为7.3m;帮部2根钢绞线锚索直径为15.24mm、长度为5.2m。拱顶部中央锚索距离两侧锚索为1.76m,拱顶部中央锚索垂直于拱壁安装,拱顶两侧锚索与竖直方向成35°角安装;距巷道底板1m处各安装帮锚索1根。锚索采用1支CK2335和2支Z2360树脂药卷进行锚固,锚固长度1.6m。锚索钢板托板长度和宽度均为300mm、厚度为14mm。注浆加固后变电所支护断面如图6所示。

图6 一盘区变电所支护断面

3 现场矿压观测及结果分析

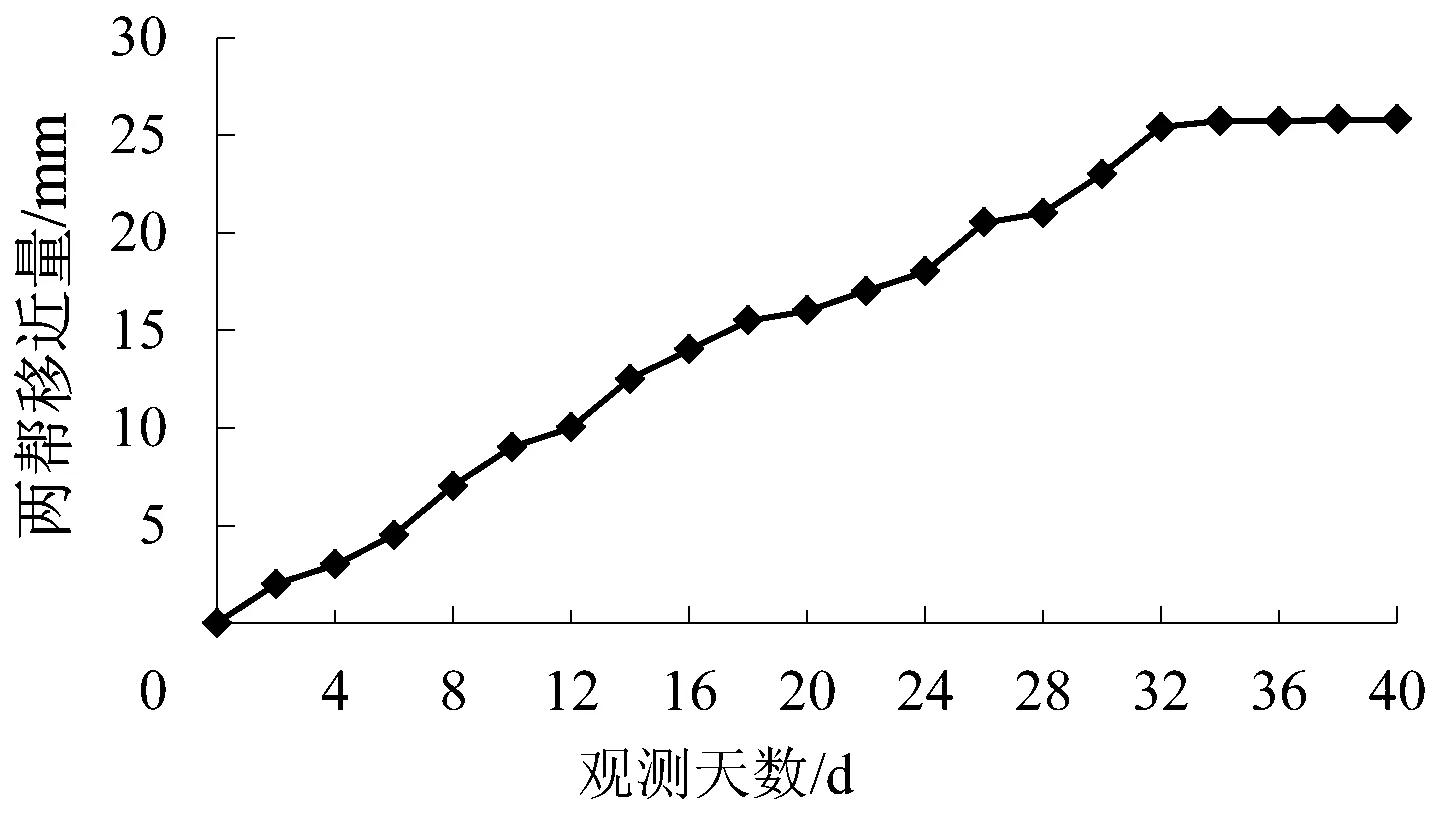

为观测变电所变形量和相近移近速度,在变电所充填注浆段前后15m范围内,每隔15m布置1个表面位移测站,以分析在采动影响下,软弱破碎围岩变电所通过采用壁后充填、注浆、锚杆锚索加固支护返修后表面位移变化量与观测时间之间的关系,从而判断优化设计支护方案的效果和围岩的稳定状况,为完善支护参数提供依据[5-8]。注浆加固后变电所巷道矿压观测结果曲线见图7、图8。

图7 变电所两帮移近量与观测时间的关系

图8 变电所顶底板移近量与观测时间的关系

通过现场观察及图7、图8曲线分析得出变电所加固期间矿压显现规律如下:变电所前期未进行充填注浆加固,巷道围岩变形剧烈,拱角及拱顶砌碹体挤压开裂、破碎及掉渣等现象严重;采用高水材料注浆加固之后,巷道两帮和顶底板变形速率明显降低。在壁后高水材料充填、注浆及锚杆锚索加强支护过程中,巷道围岩变形速度表现出动态变化的特征,围岩变形总量呈现线性增长最后趋于稳定。巷道顶底与两帮在进行壁后充填后14d期间的位移量约占观测40d期间位移总量的40%;待高水材料充填体凝固后进行注浆加固巷道深部围岩,之后24~28d巷道顶底与两帮位移量约占观测40d期间位移总量的40%;注浆加固结束7d后安装锚网索补强加固,此后巷道围岩变形趋于平稳。综上分析可知,一盘区变电所巷道施工壁后充填、注浆加固及施工锚网索后,通过40d矿压观测,巷道顶底板最大移近量为25mm,巷道两帮最大移近量为33mm,围岩变形比较小,表明联合支护方案的应用效果较好。

4 结 论

(1)壁后充填选用高水充填材料,布置的充填管间排距为1m×4m,选用双液注浆系统。确定注浆压力为2MPa,注浆选用高水充填材料,水灰比为1.8∶1,沿变电所断面打设注浆孔,预埋2.5m长注浆管,注浆孔的排距为2.0m。

(2)采用锚杆、锚索加强支护。巷道上帮锚杆直径为20mm、长度为3.0m,下帮锚杆直径为20mm、长度为2.4m;巷道断面每排布置5根锚索,排距为1.8m,巷道拱顶部3根钢绞线锚索直径为15.24mm、长度为7.3m;帮部2根钢绞线锚索直径为15.24mm、长度为5.2m。

(3)一盘区变电所巷道施工壁后充填、注浆加固及施工锚网索后,通过40d矿压观测,巷道顶底板最大移近量为25mm,巷道两帮最大移近量为33mm,围岩变形比较小,表明联合支护技术的应用效果良好。