某型设备低噪声优化设计*

朱 鹏,黄 巍,曾柯杰,刘启航

(中国电子科技集团公司第三十研究所, 四川 成都 610041)

引 言

近年来,电子机械发展迅速,电子、信息设备呈现集成化、小型化、高功率化、轻量化等发展趋势。随着使用环境、人机舒适性等要求的提升,电子机械迎来新的发展需求——低噪声化,即电子、信息设备的噪声要求越来越低。当前,电子、信息设备以风机强迫散热为主,设备噪声主要由风机产生。电子机械的集成化、小型化、高功率化、轻量化对风机强迫散热的依赖更大,风机使用需求增多,这就造成了设备噪声量级的不断提高,在噪声指标要求较为严格的安装环境,设备将很难满足噪声要求。

以某型设备为例,将传统的主机、功放及电源等集成为一体,体积缩小近2/3,设备功率高、热功耗大、热源集中,采用风机强迫散热,整机噪声较大。为满足新环境的使用要求,需对设备进行低噪声优化设计,要求平均A声压级噪声≤40 dB。为解决高功耗、大风量、高噪声设备的低噪声化设计问题,设备从设计顶层进行全面考量,在综合均衡散热、电磁兼容等要求的前提下满足噪声指标要求。

1 设备概况

1.1 设计概况

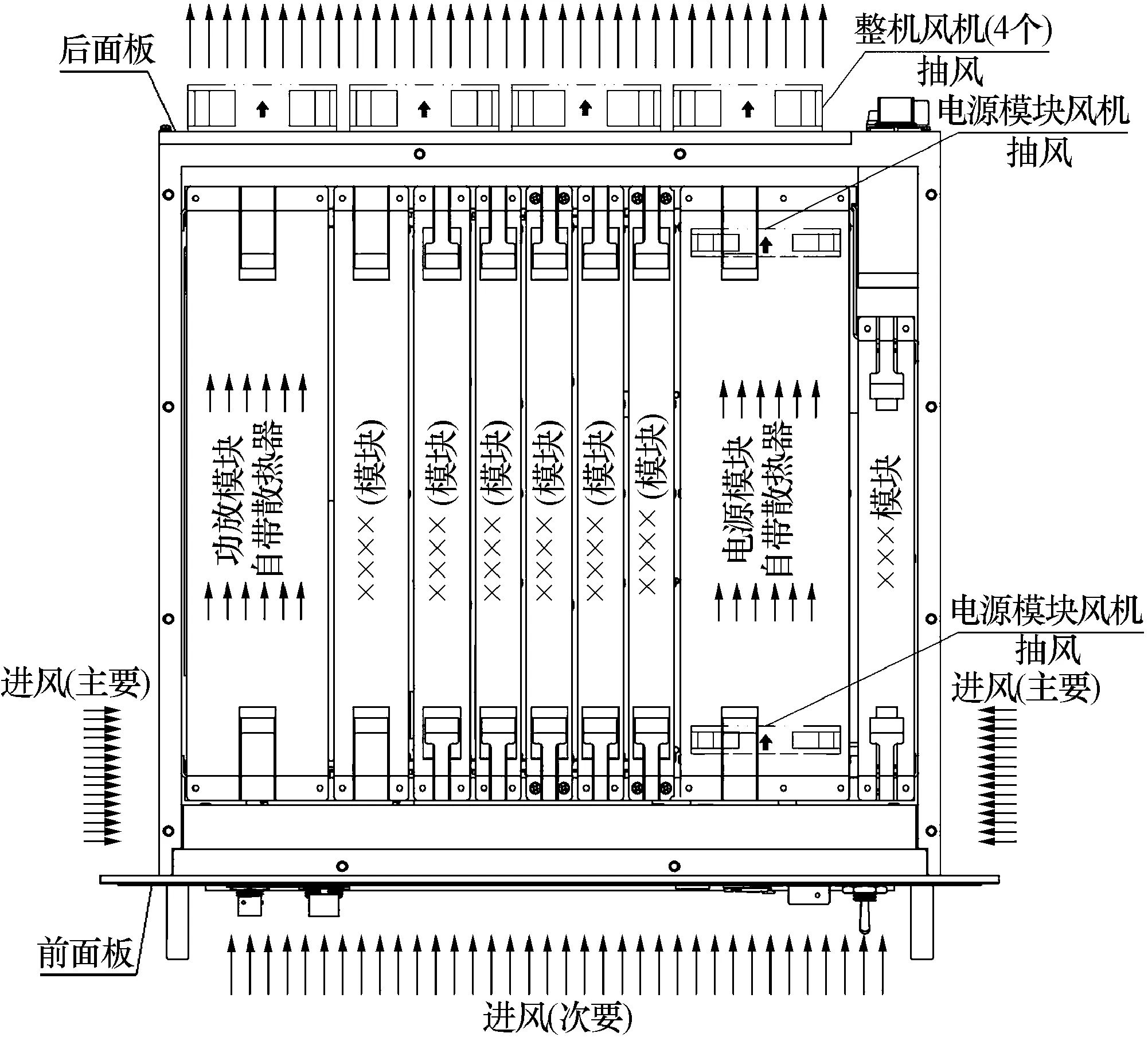

某型设备为19″标准上架式设备,高度为4U(177 mm),机箱宽度420 mm,机箱深度420 mm。设备采用模块化设计,包含功放模块、电源模块等9个插件,从上往下装入机箱。整机功率约680 W,热功耗约436 W,功放模块、电源模块为主要热源。整机风道设计为前进后出,机箱两侧(主要)、前面板(次要)开设进风孔,机箱后侧安装风机组进行抽风散热,电源模块内部设计风机强化其独立风道,如图1所示。

图1 某型设备散热设计图

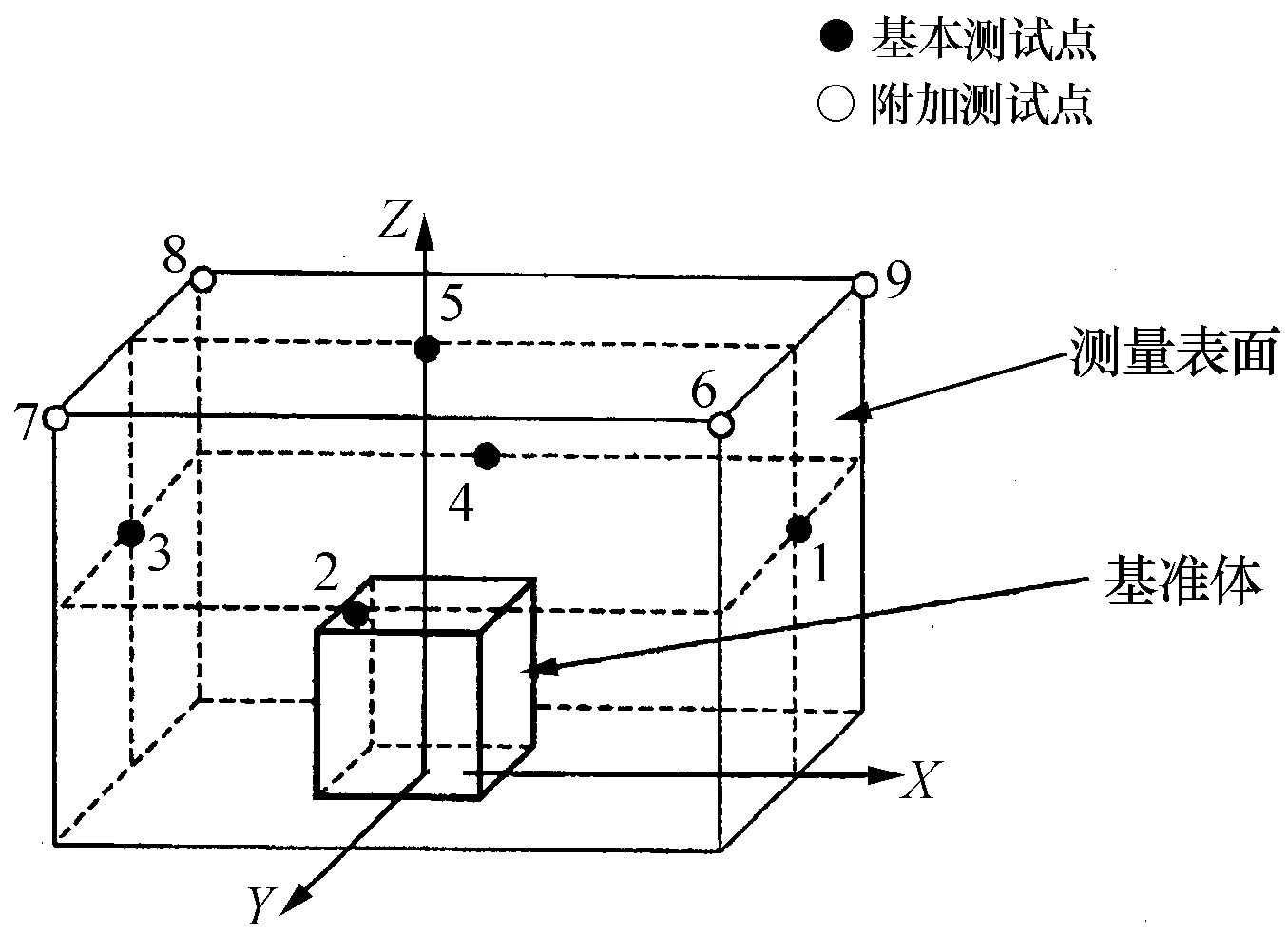

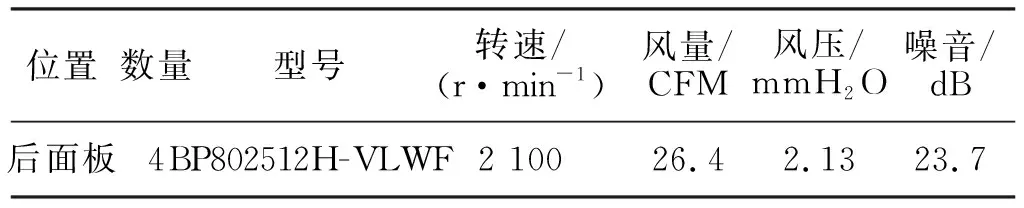

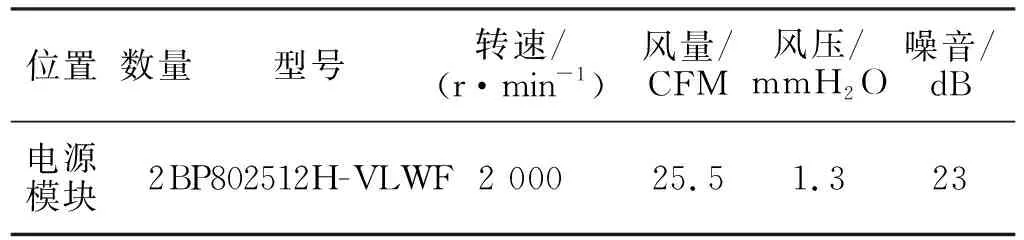

某型设备以散热设计为重点,风机选型时主要考虑散热需求,后面板设计安装了4个风机,电源模块内部设计安装了2个风机,风机的参数见表1。

表1 风机参数(优化前)

1.2 噪声测试

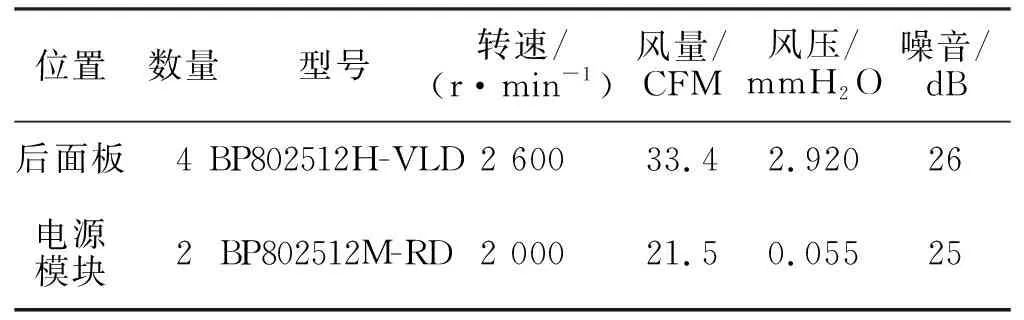

按照相关标准对某型设备进行噪声测试,测试点分布如图2所示。

图2 噪声测试点位置图

各测试点的声压级为Li,设备的平均声压级噪声L为

L=10lg[(10L1/10+10L2/10+…+10Ln/10)/n]

(1)

通过测试及计算,在20 Hz~10 kHz频率范围内,某型设备的平均A声压级噪声为45 dB。

2 低噪声优化设计

某型设备的噪声主要由风机产生,包含风机叶片的旋转噪声、风道涡流噪声、风道扰流噪声及风机振动噪声等。

通过上述测试得知此设备的噪声为45 dB,与要求的40 dB差距较大,所以在低噪声优化设计时,应从降低空气噪声与结构噪声两个方面入手,综合考虑噪声源和传播路径对整机噪声的影响。首先对风机进行降噪(降速)的优化选型,以降低噪声源的噪声量级;同时对风道与进、出风口进行匹配优化设计以降低空气噪声,对风机安装进行减振设计抑制共振产生,降低结构噪声。

2.1 风机选型优化

理想情况下,在声场中某点有n个声源共同作用,各声源的声压为LPi,则理想总声压级LP′为

(2)

某型设备的6个风机可近似理想为6个声源的共同作用,设后面板的风机噪声为LP1,电源风机的噪声为LP2,则理想总声压级LP′为

(3)

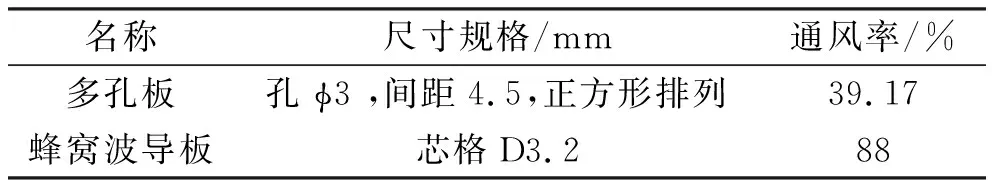

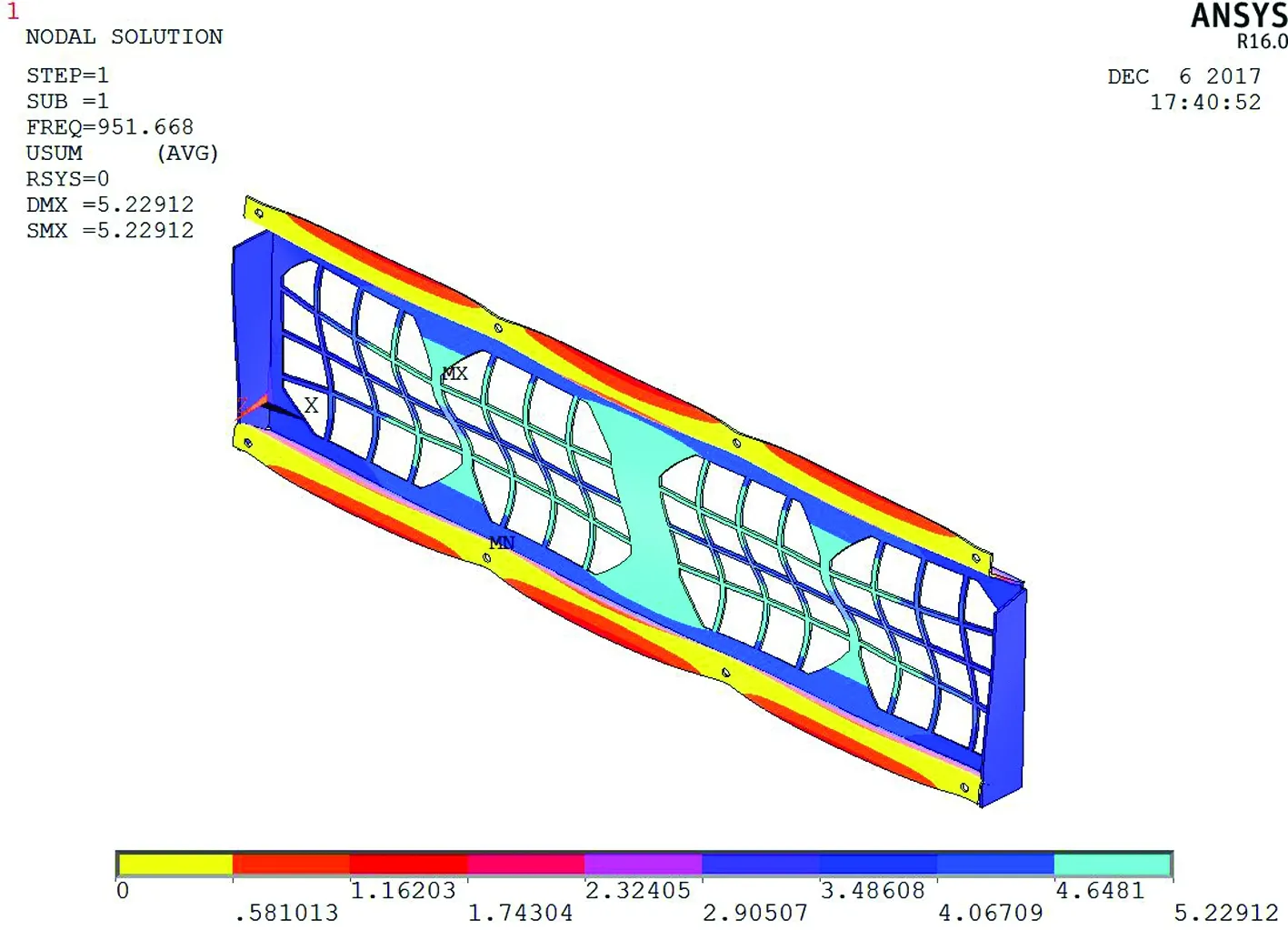

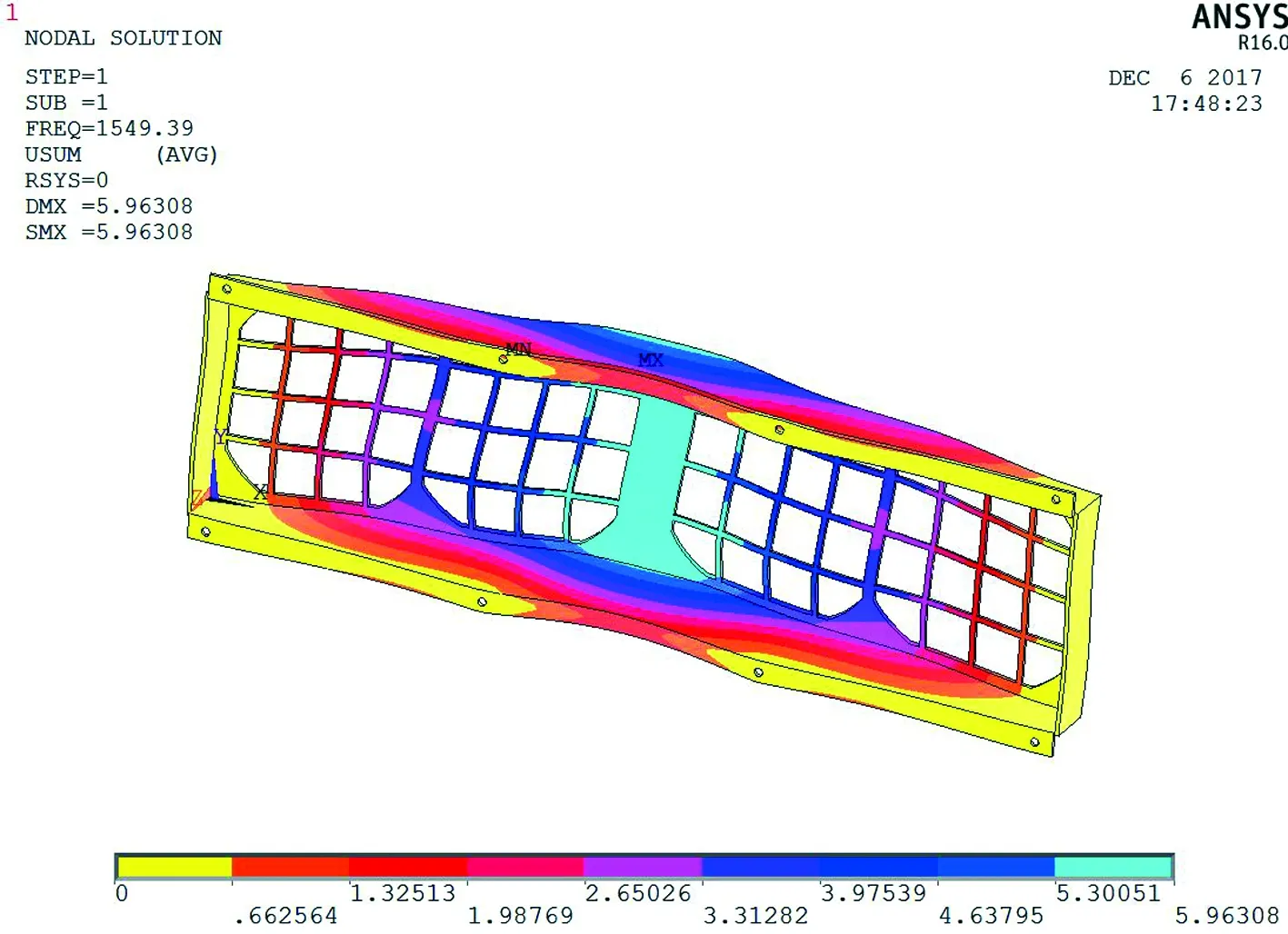

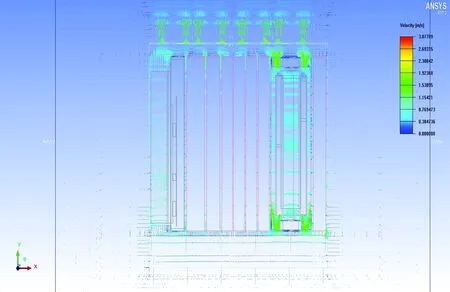

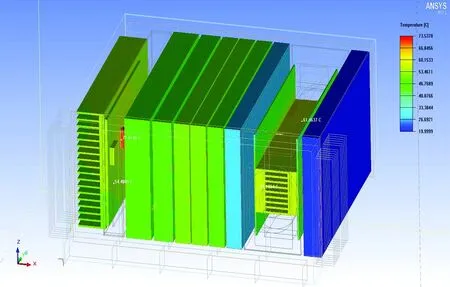

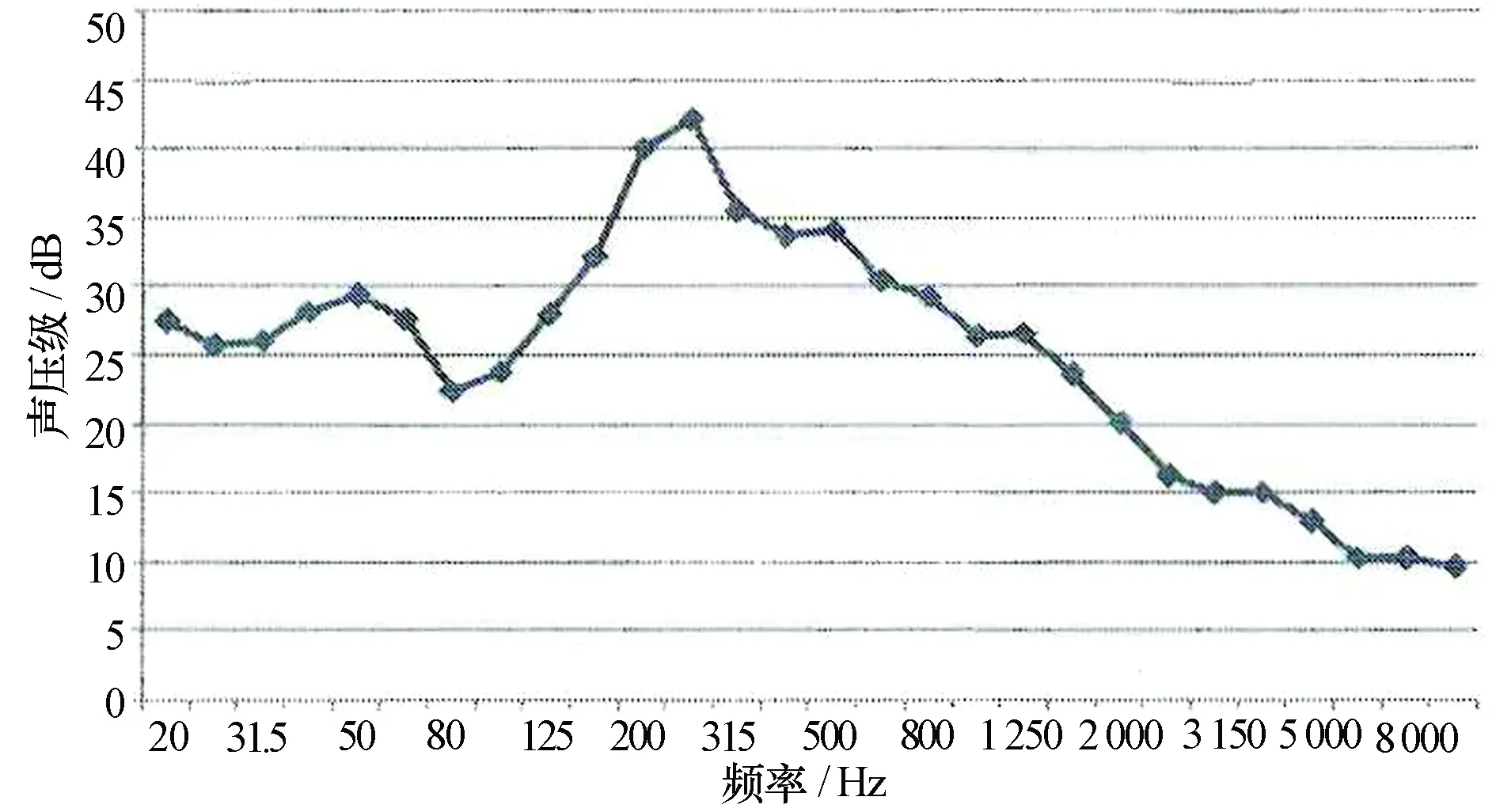

设LP1 LP1+10lg(4+2×10ΔLP/10) 可知,2种风机的噪声差ΔLP越大,噪声较大的声源对整机的噪声贡献越大。原设计中,后面板风机噪声大于电源风机噪声,应优先对后面板风机进行重新选型,选择噪声较低的风机,优化后的风机参数见表2。 表2 后面板风机参数(优化后) 涡流噪声与风道关系极大,整机风道流畅、无紊乱现象产生,风机的涡流噪声就越低。 某型设备的电源风机安装于设备内部,处于整机风道之中,其作用为强化模块内部风压。所以,电源风机应匹配后面板风机选型,选择风速相近的风机,以减弱局部的紊乱现象,降低风机涡流噪声。因后面板风机、电源风机的截面积(80 mm × 80 mm)相同,所以选择转速、风量相近的风机,优化后的电源风机参数见表3。 表3 电源风机参数(优化后) 噪声由振动产生,产生声音的振动物体称为声源。当声源的振动频率与安装零件的固有频率相同时,会发生共振现象,噪声会明显增大。所以声源的安装零件应强度可靠,避免共振现象的发生。 以后面板风机(BP802512H-VLWF01)为例,转速2 100 r/min,叶片数量为7,则风机的基础频率f1=7 × 2 100/60=245 Hz。考虑4倍频率范围,风机安装零件的固有频率应大于980 Hz。 原设计中,后面板风机安装支架采用1 mm的不锈钢板折弯而成,四角未焊接,共振频率较低,存在共振隐患。对后面板风机安装支架进行优化设计,采用1.5 mm的不锈钢板折弯,四角进行焊接加固,提高共振频率,降低共振的可能。 某型设备的电源风机安装零件由铝合金加工而成,最薄处板厚≥2 mm,强度可靠,共振频率较高,共振隐患的较小。 风通过棱边时,会出现扰流现象,局部噪声增加,设计中应避免。 某型设备的功放模块、电源模块均自带散热器,将散热齿的进、出风处进行圆角处理能避免扰流现象的噪声增加。 风机为振动的物体,安装面设计安装柔性减震材料(例如,1 mm厚的硅橡胶板),有效避免局部的振动噪声增量。 在风机选型优化设计后,某型设备的风机的风压、风量较原设计有较大程度的降低,所以需对整机的进、出风口进行优化设计,以提高通风量、降低风压。原设计中,进、出风处采用多孔板设计,通风率较低。将多孔板替换为蜂窝波导板,通风率极大提高,进、出风口的通风量显著提升。多孔板与蜂窝波导板的参数比较见表4。 表4 通风率比较 本文利用Ansys仿真平台的Mechanical力学分析模块对风机安装支架进行有限元模态分析,利用Icepak对整机进行流场与温度场的仿真分析。 利用Ansys的Mechanical力学分析模块对风机支架进行有限元模态对比分析。 将风机安装支架的UG模型导入Ansys经典界面后进行材料属性、边界条件的加载,模拟真实安装方式,对8个螺钉孔全自由度完全约束。 优化前的风机安装支架的一阶模态计算结果如图3所示。 图3 风机安装支架(优化前)的模态计算 优化设计后的风机安装支架的1阶模态计算结果如图4所示。 图4 风机安装支架(优化后)的模态计算 由结果可知,优化前的风机安装支架的1阶固有频率为951.668 Hz,与风机的4倍频980 Hz较接近,存在耦合共振的风险。优化后的风机安装支架1阶固有频率为1 549.39 Hz,大于980 Hz,避免了与风机的耦合共振的风险。 利用Icepak仿真工具对某型设备进行流场与温度场的仿真分析。建立标准风机模型,建立长方形测试风道,将风道的前后加载面卸载用以模拟设备上架机柜后的情况,优化前的流场分布如图5所示。 图5 流场图(优化前) 更新风机参数,优化后的流场分布如图6所示。 图6 流场图(优化后) 由仿真结果可见,优化前的电源模块进、出风处黄色区域较大,流速不均匀,紊乱现象明显,风机涡流噪声较大;优化后的电源模块进、出风流速均匀,无明显紊乱现象,有效降低了风机涡流噪声。 设环境温度为20 ℃,设备温度场仿真结果如图7所示。 图7 温度场图 由仿真结果可见,低噪声优化设计后的某型设备的功放芯片的温度为73 ℃,电源模块的温度为61 ℃,敏感器件在许用温度范围内,可实现长期稳定工作,满足使用要求。 通过风机选型、风道优化、共振抑制、扰流抑制、减震安装等低噪声优化设计后,某型设备的噪声降低明显。按照相关标准进行噪声测试,在20 Hz~10 kHz频率范围内,设备的声压级(A声级)噪声为39.3 dB,比优化前降低了约5.7 dB。测试结果的频谱图如图8所示。 图8 噪声测试频谱图 设优化前、后的理想总声压级为L前′、L后′,则理想总声压级的噪声降低量ΔL为 ΔL=L前′-L后′ (5) 某型设备的理想总声压级(A声级)的噪声优化降低量约为2.41 dB,低于实际噪声降低量(5.7 dB),可知风道优化、共振抑制、扰流抑制、减振安装等优化措施降噪效果明显。 采用多通道温度测试仪TP9032U,对某型设备的功放芯片、电源模块进行温度监测。环境温度22 ℃时,在满功率发射状态下工作1 h后,功放芯片的温度为76 ℃,低于该芯片的允许工作高温(≤150 ℃);电源模块的温度为63 ℃,低于该模块的允许工作高温(≤105 ℃),满足设计要求。 可知,某型设备更换较低噪音的风机后,风压、风量有所下降,但经过风道优化、进/出风口优化后,降低了设备内部风阻,减弱了风道的紊乱等现象,使风机的工作点在PQ曲线上朝着高风量低风压趋势移动,提高了散热效率。 电子机械的低噪声化已逐渐成为电子、信息设备的主要设计指标之一,在兼顾散热、振动、冲击等环境指标的同时满足低噪声已成为电子机械的设计难点之一。本文从风机选型、风道优化、共振抑制、扰流抑制、减振安装等方面进行了低噪声化的系统设计,以有限元动力学模态仿真、热学流体仿真为设计优化工具,采用理论计算与仿真模拟相结合的手段,实现低噪声设计,其优化效果在某型设备设备上得到了验证,具有一定的工程实践指导意义。

2.2 风道优化

2.3 共振抑制

2.4 扰流抑制

2.5 减振安装

2.6 进/出风口优化

3 仿真分析

3.1 Mechanical仿真

3.2 Icepak仿真

4 结果验证

4.1 噪声结果验证

4.2 温度结果验证

5 结束语