基于Icepak的驱动控制器散热设计*

王 飞,吴 刚,孔浩源

(上海辛格林纳新时达电机有限公司, 上海 201801)

引 言

随着环境形势的日益严峻和石油能源的逐渐匮乏,发展新能源汽车既具有重大的战略价值和经济价值,也是缩小我国与汽车强国技术差距、扭转传统汽车发展瓶颈的必然选择。新能源汽车是基于驱动技术的重大升级和转型,控制器集成了整车的扭矩策略,将需求扭矩转化成电机所需的三相电并驱动电机,从而实现车辆的运行。绝缘栅双极型晶体管(IGBT)模块作为驱动控制器的核心器件,具有内部元器件集成度高、发热量大、热源集中等特点,如果散热不足极易造成IGBT模块过热失效,严重影响驱动控制器的运行稳定性和新能源汽车的安全性[1]。同时,在短时大电流的工况下,IGBT模块温度过高也会缩短IGBT的使用寿命并导致其可靠性降低,因此IGBT模块的散热设计在驱动控制器的设计过程中至关重要。

在实际的工程应用中,风冷和水冷(液冷)是两种常用的散热手段。水冷散热是指冷却工质在泵的驱动下,通过特定管路把热量从散热器转移到环境中,从而达到散热目的的过程[2]。冷却工质一般为纯水或者50%的乙二醇水溶液。水冷散热具有强大的载热能力,可以强迫热量定向移动,具有静音环保、密封防尘性好、使用安全等优点,适用于发热量大、热源集中的工况。同时考虑到整车具备水溶液循环系统,因此驱动控制器使用水冷散热是目前业内的主流选择[3]。

本文基于理论计算和Icepak仿真分析,对某水冷驱动控制器进行了散热设计,同时对比了仿真和理论计算两种方法得到的IGBT结温。计算和仿真结果可为驱动控制器产品的散热设计和可靠性评估提供计算方法和参考数据。

1 散热设计要求

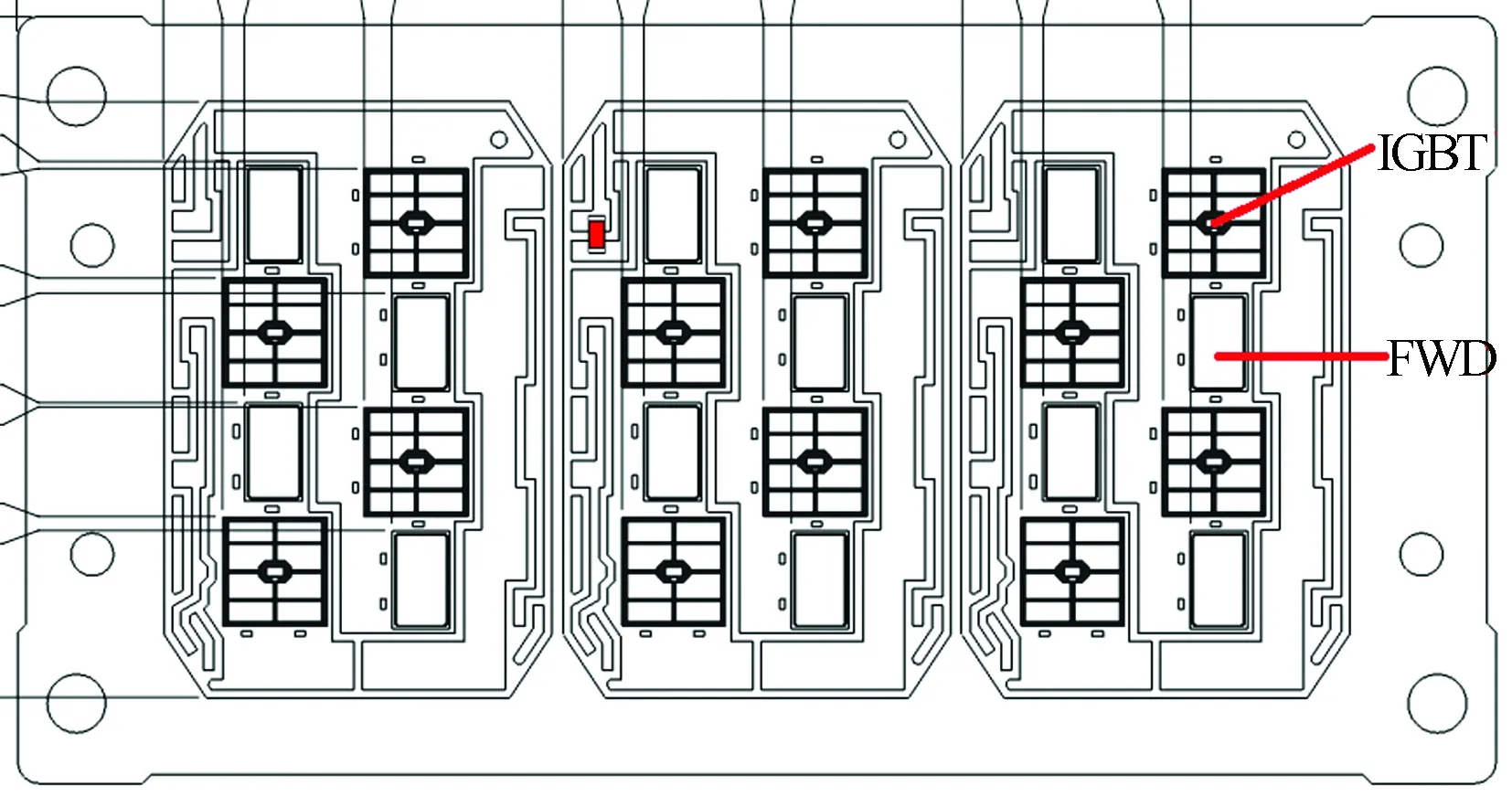

某驱动控制器额定输出功率20 kW,峰值输出功率40 kW(持续60 s)。控制器的主要热源为IGBT模块,型号为斯达GD400FFT65P3S。额定工况时IGBT的实际功耗为791 W(载波频率8 kHz),峰值工况时IGBT实际功耗为1 008 W(载波频率6 kHz)。IGBT封装详细建模共有12个IGBT芯片和12个FWD芯片,单个IGBT芯片功耗66 W,单个FWD芯片功耗18 W,芯片在模块上具体布局见图1。

图1 芯片在模块上具体布局

IGBT模块有最大允许结温要求,散热设计的目标是使IGBT的实际结温小于该最大允许结温。斯达GD400FFT65P3S的最大工作结温为150 ℃,按照降额设计标准[4],本文的设计指标为III级降额(设备的失效不会造成人员的伤亡和设施的破坏;设备采用成熟的标准设计;故障设备可方便经济地加以修复;对设备的尺寸、重量没有大的限制):额定工况时,IGBT结温小于125 ℃;短时过载时,IGBT结温小于130 ℃。

2 散热结构初步设计

驱动控制器外壳采用压铸方式,达到IP67的防护等级。图2是散热冷板和流道模型,其中IGBT模块安装在冷板上,并在IGBT模块与冷板之间填充导热硅脂;IGBT模块的底部布置叉排扰流柱。

图2 散热冷板与流道模型

布置叉排扰流柱的原因在于,初始设计时没有扰流柱,IGBT模块底部冷板温度和IGBT铜基板温度过高,单纯增加冷板厚度和进口流量已无法达到显著降温的目的。表1为同样的冷板大小、厚度及进口流量的情况下,有扰流柱和无扰流柱的仿真温度对比。从表1可以看出,增加扰流柱能显著降低IGBT模块底部冷板温度和IGBT铜基板温度,主要是因为扰流柱既提高了冷板内部流场的湍流强度又增加了散热面积,强化了对流散热效果。

表1 有扰流柱和无扰流柱的温度对比

3 驱动控制器散热设计

3.1 建立仿真模型

Icepak是常用的电子电气设备热仿真软件,使用Icepak可以减少热设计成本及提高产品的一次成功率[5]。在仿真过程中,为了方便网格划分及节省计算时间,对驱动控制器模型做了一些简化:流道规则化、进水口和出水口均用方形代替圆形,同时不考虑外壳上的加强筋,这些简化对仿真结果基本无影响。

3.2 设置仿真计算参数

根据客户需求,驱动控制器最高进水温度为65 ℃,冷却工质为50%乙二醇水溶液。假定驱动控制器出水温度为70 ℃,则水溶液的定性温度为67.5 ℃,进出口水溶液温差为5 ℃。表2为67.5 ℃时50%乙二醇水溶液的物性参数[6]。

表2 67.5 ℃时50%乙二醇水溶液的物性参数

所需的50%乙二醇水溶液的流量:

式中:P为功耗;ΔT为温差。

根据客户需求,驱动控制器最小进水流量为8.5 L/min,本设计满足客户要求。后续仿真计算均以进水流量8.5 L/min为设计指标。

3.3 仿真结果分析

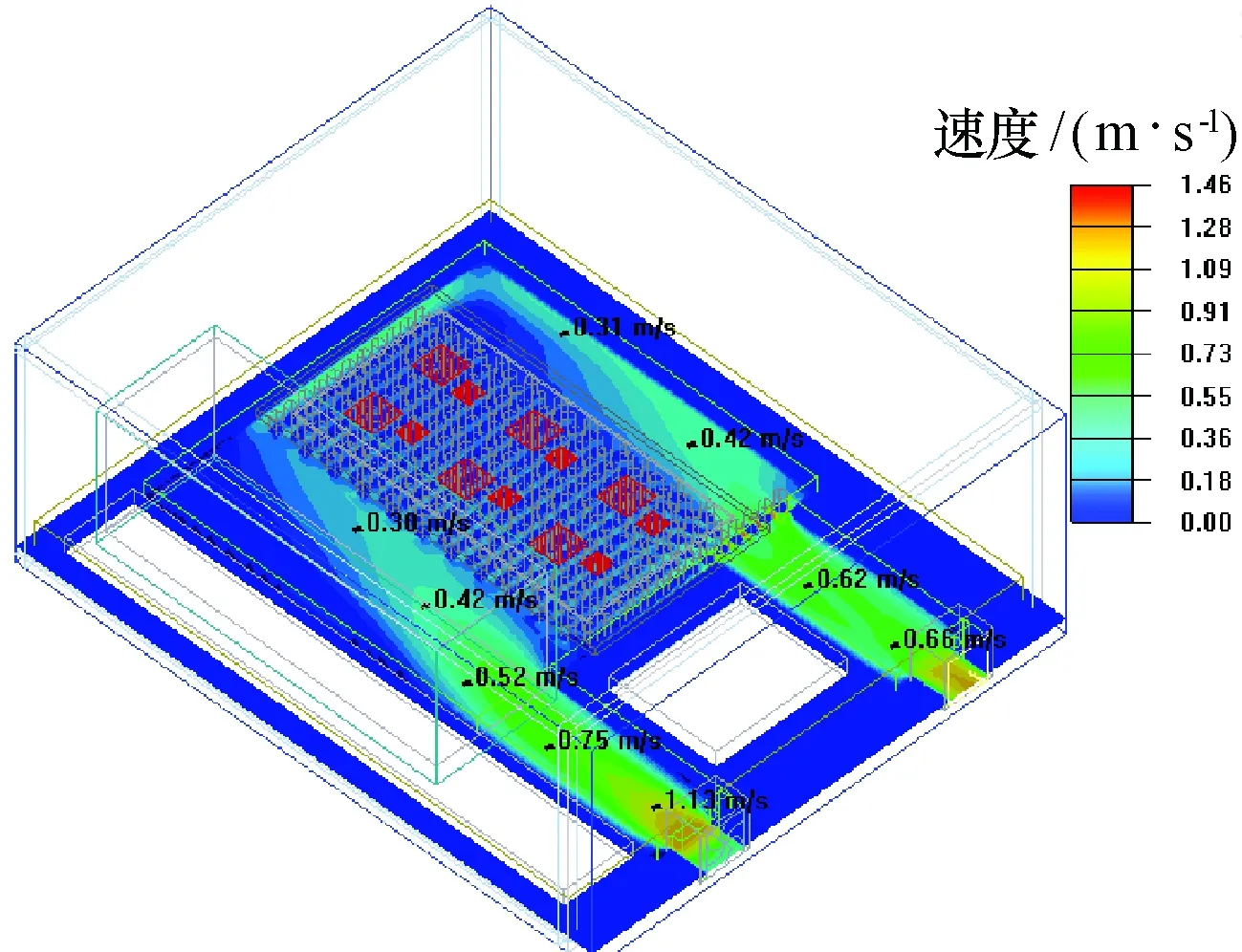

通过Icepak软件的后处理功能得到仿真计算温度场云图和速度场云图。首先是驱动控制器满足额定工况时的仿真分析。图3为速度切面云图,从图中可以清晰看出水冷流道中的速度分布情况,在进水口和出水口处的速度较大,而在扰流柱集中的区域速度较小。

图3 速度切面云图

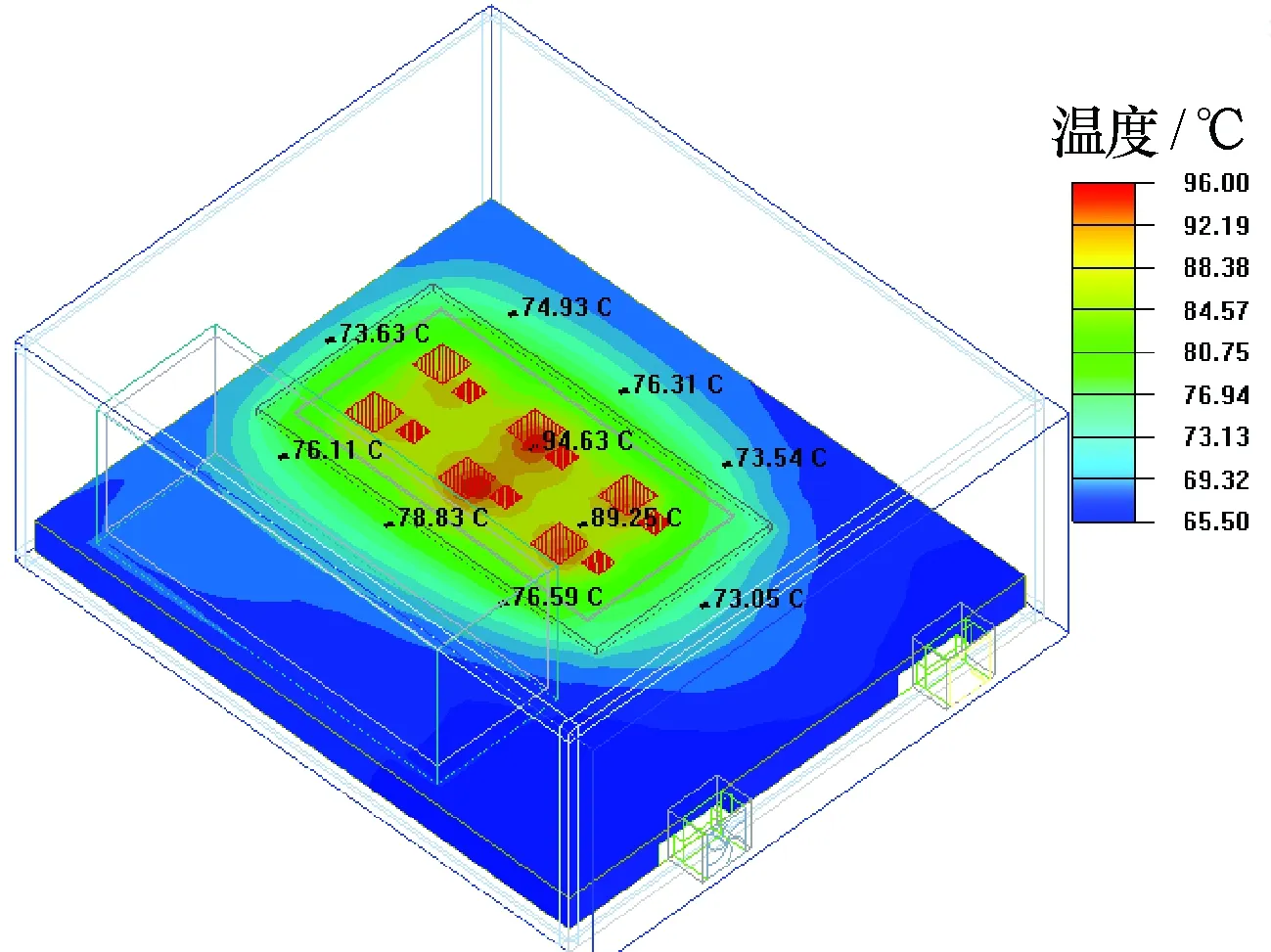

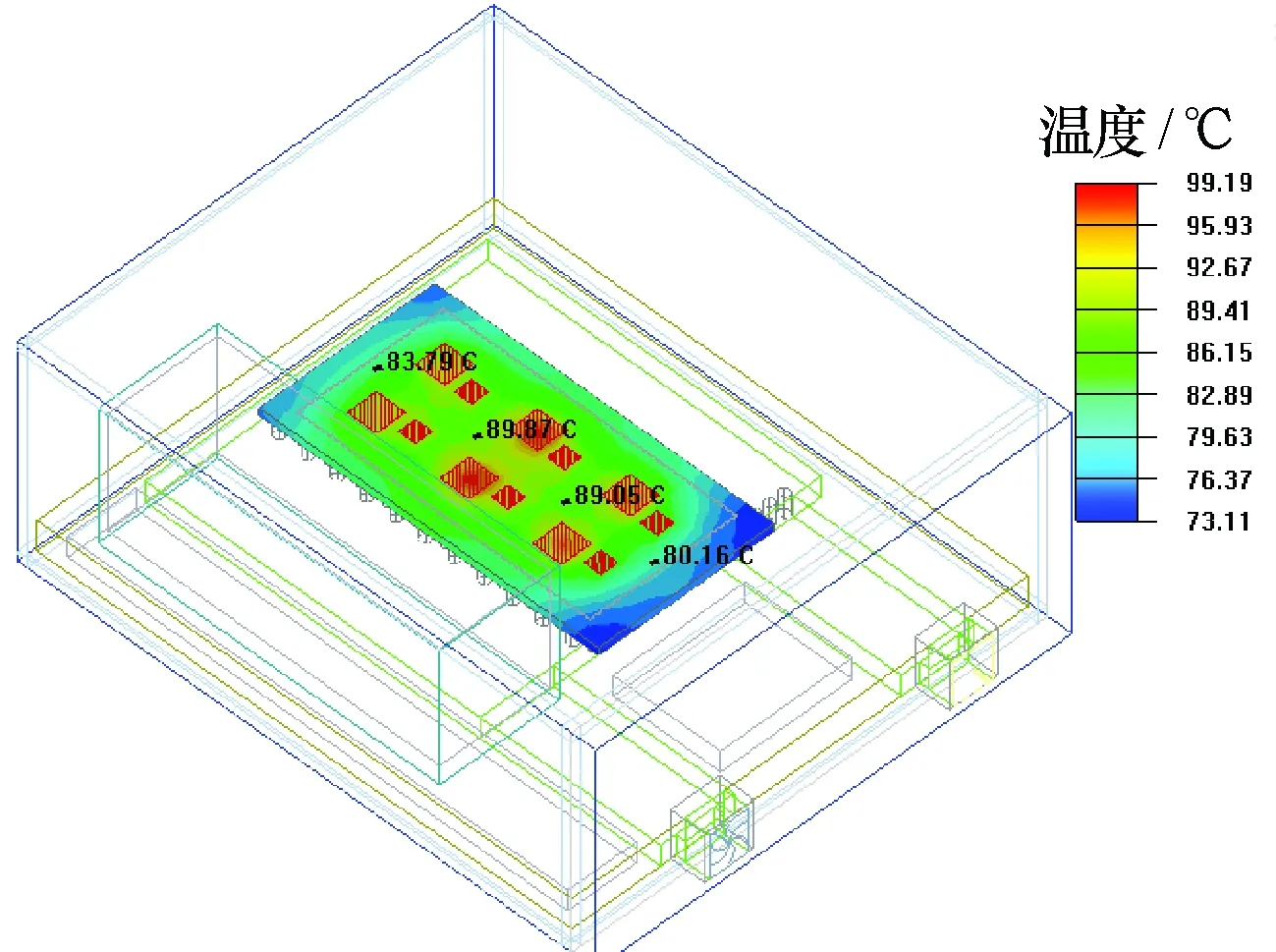

图4和图5分别是冷板温度分布云图和IGBT铜基板温度分布云图。从图4和图5可以看出,冷板温度最高点分布在IGBT模块芯片正下方,最高温度为96 ℃;IGBT铜基板温度最高点也分布在芯片的正下方,最高温度为99.19 ℃。热源最集中的IGBT芯片是散热设计时需要重点考虑的对象,影响IGBT模块寿命的最主要因素是IGBT芯片的结温。

图4 冷板温度分布云图

图5 IGBT铜基板温度分布云图

图6和图7分别是扰流柱温度分布云图和冷却工质(50%乙二醇水溶液)温度分布云图。

从图6可以看出,扰流柱温度分布比较均匀,叉排布置增加湍流强度达到了强化换热效果。如图7所示,进出口冷却工质的温差较小,但是IGBT模块正下方流道里的冷却工质温度明显比进水口温度偏高。因此针对热源集中的IGBT模块进行散热设计时仅仅增加流量靠冷却工质带走热量达不到良好的散热效果,还需要依靠导热将IGBT热量首先传导至冷板和扰流柱,再由冷却工质带走冷板和扰流柱的热量。

图6 扰流柱温度分布云图

图7 冷却工质(50%乙二醇水溶液)温度分布云图

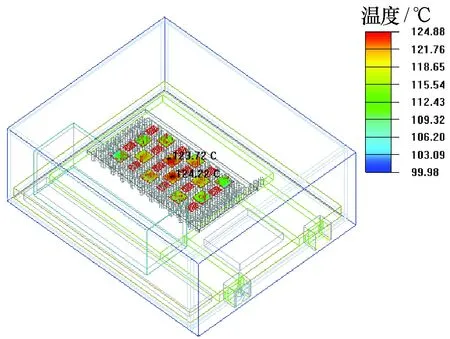

其次,驱动控制器散热设计还要满足能够在输出峰值功率40 kW的工况下运行60 s且无故障。因此,针对峰值工况,对IGBT模块封装详细建模。

图8为60 s时IGBT结温分布云图,此时IGBT结温最高为124.88 ℃。

图8 60 s时IGBT结温分布云图

4 IGBT结温计算

4.1 额定工况IGBT结温计算

IGBT芯片的发热量通过3个环节消耗:芯片—外壳、外壳—散热器、散热器—环境[7]。其中,芯片温度为结温Tj,外壳温度为壳温Tc,散热器温度为Th,环境温度为Ta。芯片与外壳之间的热阻定义为Rth(j-c),外壳与散热器之间的热阻定义为Rth(c-h)。

温差等于功耗与热阻的乘积[8]。当散热器温度Th已知时(即为水冷板最高温度),壳温Tc=Ta+PRth(c-h),结温Tj=Ta+PRth(c-h)+PRth(j-c)。斯达GD400FFT65P3S的Rth(j-c)为0.122 ℃/W,Rth(c-h)为0.081 ℃/W。

结到壳的温差ΔTj-c(IGBT)=PIGBTRth(j-c)=102.9 W×0.122 ℃/W=12.56 ℃。

壳到散热器的温差ΔTc-h(IGBT)=PIGBTRth(c-h)=102.9 W×0.081 ℃/W=8.34 ℃。 IGBT结温Tj(IGBT)=Th+ΔTj-c(IGBT)+ΔTc-h(IGBT)=96+12.56+8.34=116.9 ℃。

4.2 峰值工况IGBT结温计算

电子器件或设备受到功率驱动后,其有源区温度场要达到稳态,需要一定的弛豫时间,这个弛豫时间可用时间常数τc来表征。峰值工况首先计算时间常数,根据实际工作时间与时间常数的对比可以得到峰值工况的IGBT结温。

时间常数:

τc=RC

(1)

式中:R为热阻;C为热容。

热阻:

(2)

式中:αc为管内强制对流换热系数;A为换热面积。

热容:

C=mcp

(3)

式中:m为总质量;cp为比热容。

对流换热系数:

(4)

式中:λ为流体的导热系数;D为流道直径;Re为雷诺数。

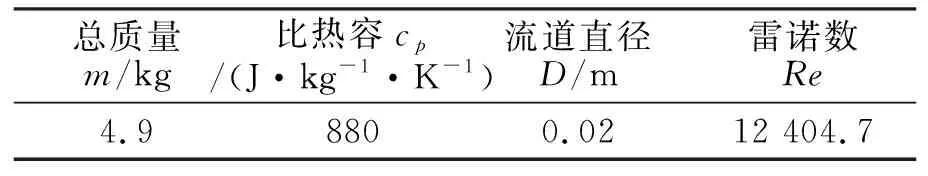

该驱动控制器换热面积A=0.195 m×0.23 m,50%乙二醇的导热系数λ=0.394 W/(m·K),驱动控制器的其他物性参数见表3。计算得到时间常数τc=130.89 s。

表3 驱动控制器(铸铝ADC12)物性参数

该驱动控制器的设计指标为峰值输出功率40 kW(持续60 s),经过计算,达到热平衡的时间为130.89 s,即60 s时还未达到热平衡,因此用IGBT的稳态结温进行散热设计裕量较大。满足峰值输出功率时IGBT实际功耗为1 008 W,单个IGBT芯片功耗66 W,单个FWD芯片功耗18 W,2个IGBT芯片构成一个桥臂。计算IGBT结温时功耗发生变化,热阻不变。

结到壳的温差ΔTj-c(IGBT)=PIGBTRth(j-c)=132 W×0.122 ℃/W=16.1 ℃。

壳到散热器的温差ΔTc-h(IGBT)=PIGBTRth(c-h)=132 W×0.081 ℃/W=10.69 ℃。

IGBT结温Tj(IGBT)=Th+ΔTj-c(IGBT)+ΔTc-h(IGBT)=99.89+16.1+10.69=126.68 ℃。

峰值工况IGBT的结温为126.68 ℃,满足设计标准。由于60 s时尚未达到热平衡,因此驱动控制器的散热设计可以满足峰值输出功率40 kW且维持60 s的设计要求。

5 结束语

本文对某驱动控制器做了详细的散热设计。首先进行水冷板和流道初步设计,然后通过热仿真结果优化散热设计。通过热仿真设计能够得到流道中的轨迹、水冷板温度分布云图和IGBT结温分布云图,方便对控制器进行结构设计和散热优化。同时对比了仿真和理论计算得到的IGBT结温,两种计算方法的误差小于2%。热仿真和理论计算结果均表明散热设计可以满足控制器在额定功率和峰值功率(60 s)两种工况下的要求。本文的计算和仿真结果可为驱动控制器产品的热设计和可靠性评估提供计算方法和参考数据。