基于Icepak的水冷板散热器性能研究*

许佩佩,吴 刚,曹叶楠,孔浩源

(上海辛格林纳新时达电机有限公司, 上海 201801)

引 言

变频器是通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。其依靠内部绝缘栅双极型晶体管(IGBT)的开、断来调整输出电源的电压和频率,根据电机的实际需要来提供所需要的电源电压,进而达到节能、调速的目的。随着社会经济的高速发展,变频器在电梯、起重、煤矿冶金和空调等行业[1]的应用日益增多。变频器内的核心元件为IGBT晶体管和整流桥组成的功率模块。同样它们也是系统内的主要热损耗源,并且伴随产品逐渐向高频、大功率和高集成化方向发展,设备单位面积的热流密度越来越大[2]。如果热量不能及时被带走,将会严重影响功率模块的使用性能和系统可靠性。研究表明,超过55%的电子设备的失效是由温度过高引起的[3]。因此对电子器件的散热研究至关重要,意义重大。

现如今,IGBT等功率模块最常用的散热方式有强迫风冷、液体冷却和相变冷却。强迫风冷具有结构简单、易于实现、成本低廉等优点,因此在实际工程中具有广泛的应用[4],但同时其又具有难以避免的缺陷,比如:风机噪音大,散热能力有限,风机易积灰为易损件、需定期检修更换,特别是当环境要求高、热损耗功率大时,强迫风冷散热难以满足要求。相变冷却是利用液体在沸腾过程中吸收大量气化潜热的一种高效方法,由于相变过程中伴随着能量的释放和吸收,其冷却能力比自然冷却高1 000倍[5],但其需要配备复杂的管路系统和制冷剂,成本高,实际使用受限。液体冷却的常用冷却工质为水,其来源广泛、环境友好、价格低廉。水冷变频器已有数十年的历史,广泛应用于轮船、机车、电力、钢铁等高压大功率变频行业且空间有限的场合,相对于传统的强迫风冷散热,水冷能大大减小变频器的体积,有效提高系统的散热效果,增大散热功率,且较容易实现高防护等级。水冷板散热器是水冷散热系统中的关键器件,水冷板的性能直接决定了散热效果和系统可靠性。

文献[6]利用Fluent软件模拟了水冷散热器在不同入口流量下的芯片最高温度和IGBT元件安装面最高温度变化结果。通过分析发现增加泄压槽可以有效调节3个支路的压力和流量,使得3个支路的流量基本一致。文献[7]从翅柱数量、分布、结构以及冷却流体进出口对3种水冷散热器进行实验研究,得知散热器四角带导流结构及水滴形翅柱结构的散热性能优于传统圆柱形翅柱散热器。文献[8]采用数值模拟及实验研究方法,分析得出:串并联的槽道结构比单纯的串联结构槽道,具有更好的传热效果及阻力特性,且实验测试与数值模拟数据基本吻合,验证了模拟方法的合理性及可行性。文献[9]从理论上对层流范围内平板式水冷散热器的通道数、散热片高度、散热片占空比与散热热阻的变化关系进行了推导,得出可根据这些变化关系对任意尺寸平板式水冷散热器的通道参数进行优化选择的结论。

目前诸多研究都是基于数值模拟及实验探究方法,分析得出各个因素对水冷板散热器换热性能的影响,进而选择最优化的水冷板散热器。却很少从加工工艺、成本、工业应用等方面考虑。本文采用数值模拟的方法,研究不同流道形式、截面积大小,水冷板散热器的换热性能,并分析实际加工工艺难度、成本高低、实际应用情况等,可以为产品化应用提供参考数据和先行指导。

1 水冷板散热器设计

1.1 水冷板散热器结构

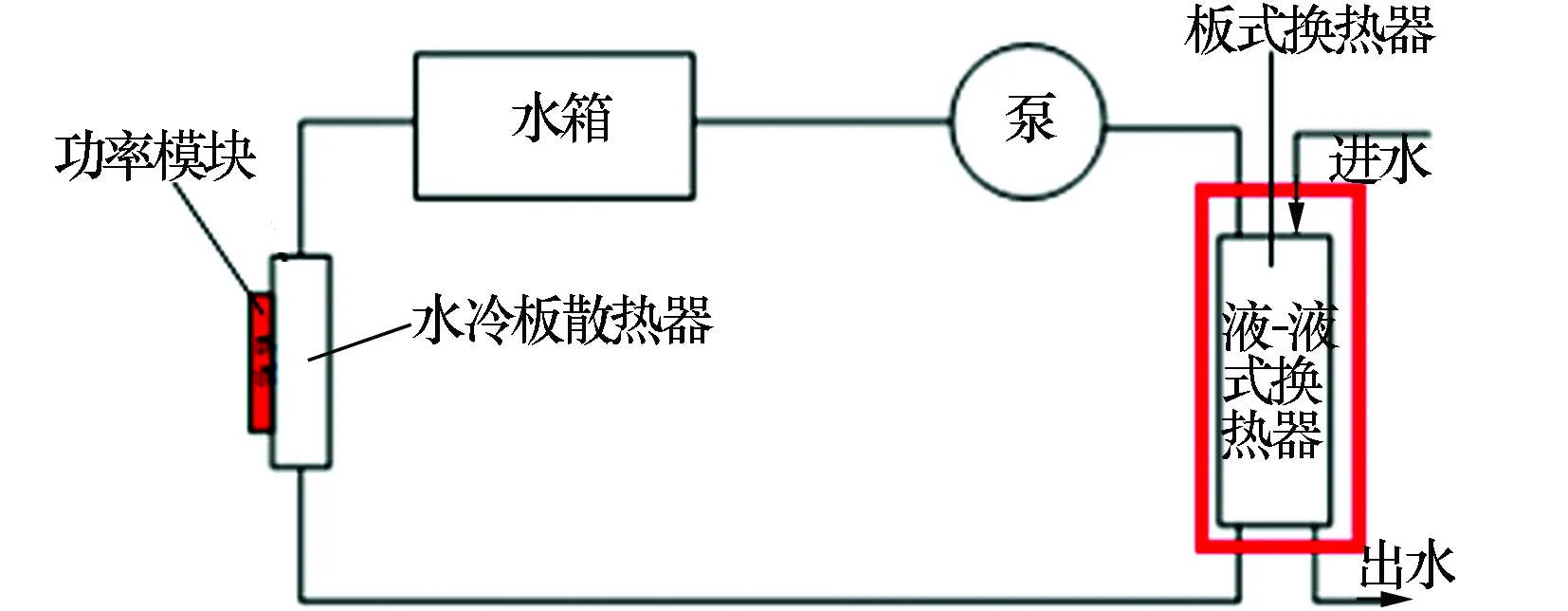

水冷散热系统主要由水冷板散热器、功率模块、泵、板式换热器组成,如图1所示。功率模块的发热量由流经水冷板散热器的工质水带走,再通过板式换热器将热量传递至外循环工质中。

图1 水冷散热系统图

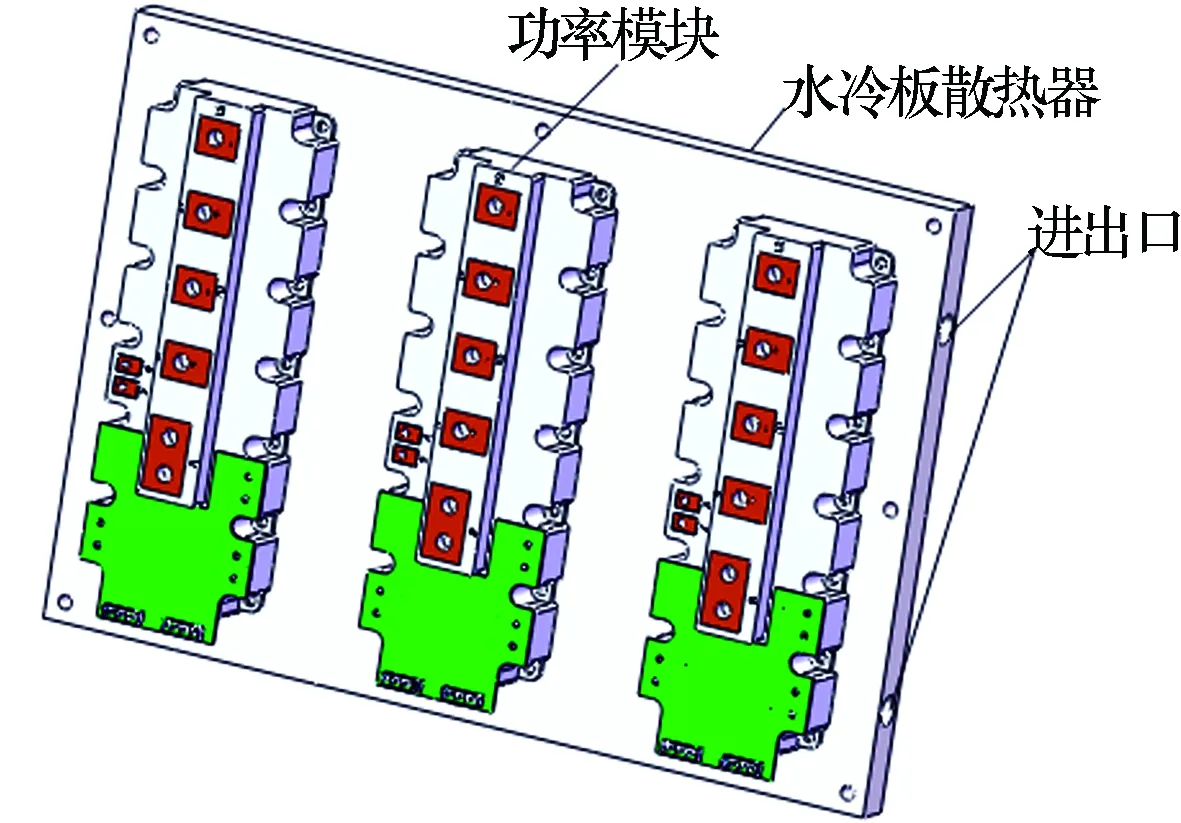

本产品中功率模块的布置示意图如图2所示。3 个功率模块并列布置在水冷散热器上,进出口位置位于水冷散热器的侧面,便于整体机柜的布局。水冷散热器的尺寸为440 mm × 300 mm × 20 mm(长 × 宽 × 高)。

图2 功率模块布置示意图

1.2 水冷板散热器流道结构

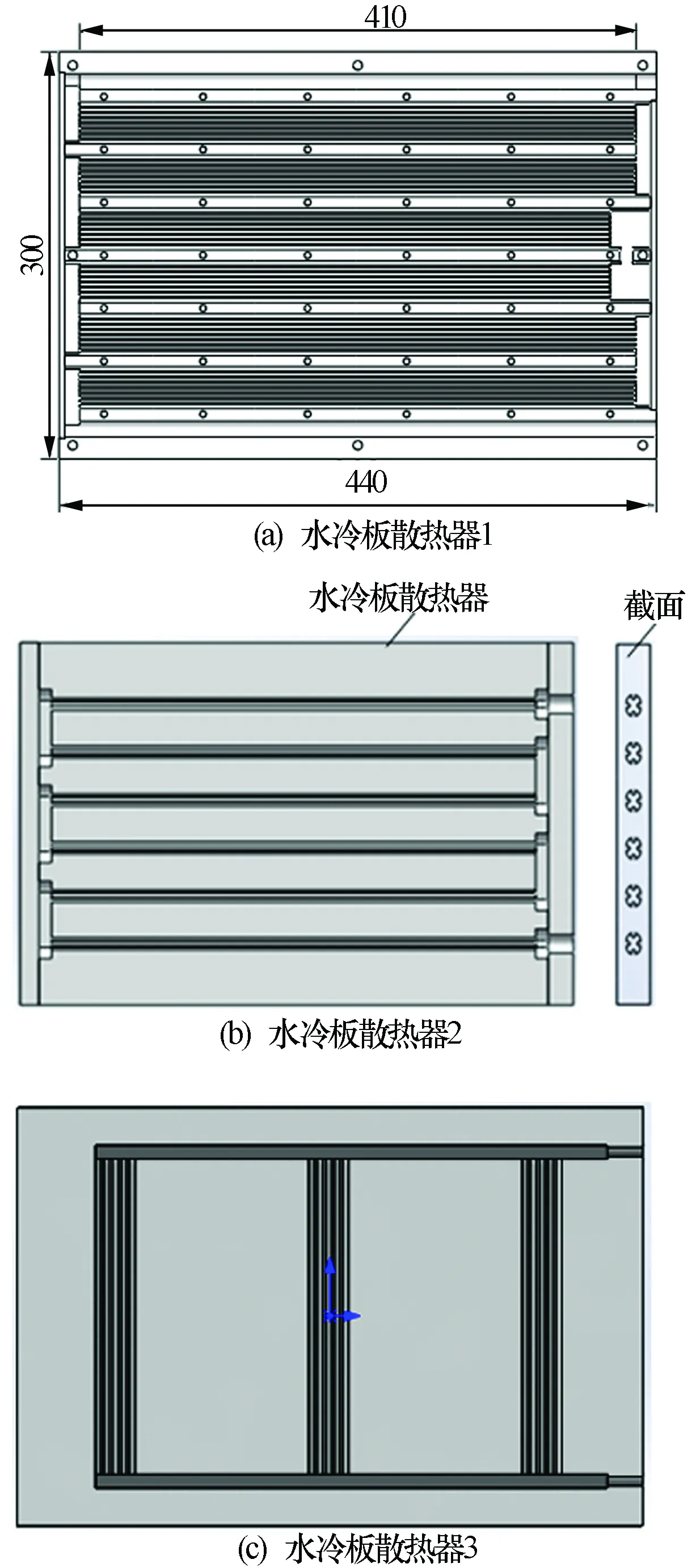

水冷板散热器的内部流道结构如图3所示。

图3 水冷板散热器结构示意图

其中,水冷板散热器1的流道为串联形式,分为6个主串联流道,每个主流道又由8 个分流道构成,每个分流道的截面为3 mm × 10 mm。样品时,可采用机加工+搅拌摩擦焊的加工方式,批量时,可采用铝挤+搅拌摩擦焊的加工方式。水冷板散热器2的流道为串联形式,只分为6个主串联流道,无分流道,其流道截面类似于花瓣形,其特点为:直接选用已有型材,价格便宜。水冷板散热器3的流道为并联形式,分为进、出和IGBT模块正下方的3 个并联主流道,每个并联主流道又分为5个分流道。每个分流道的截面为4 mm ×1 mm。水冷板散热器3的加工方式与水冷板散热器1的类似。

1.3 水冷板散热器散热设计要求

本文的某款大功率变频器控制柜的额定输出功率800 kW,载波2 kHz。该控制柜分为整流和逆变单元,可通过单元的串、并联方式,方便快速地组合成更大功率的控制柜。本文选择逆变单元分析,因为逆变单元的热损比整流单元更大,且两者的结构布局类似,逆变单元的设计可以为整流单元起到指导作用。

逆变单元的主要热源为IGBT模块,型号为英飞凌FF1400R17IP4,其内部共有1个上桥臂和1个下桥臂。每个桥臂又由IGBT芯片和续流二极管FWD芯片构成。每个IGBT模块的热损耗为(784+229)× 2=2 026 W。

IGBT模块有最大的允许结温Tj要求,散热设计的目标是使IGBT的实际结温小于该最大允许结温。IGBT模块的芯片结温可以直接测量得到,但这需要增加复杂的检测电路,也会影响绝缘。本文采取了一种更为简便的结温计算方法,即:测得水冷板散热器上的最高温度Tmax,再通过芯片与外壳、外壳与水冷板散热器间的热阻,计算得到芯片与外壳、外壳与水冷板散热器间的温差。则可计算得到结温为

Tj=Tmax+ΔTj-c+ΔTc-h

(1)

2 数值模拟及结果分析

2.1 数值模拟

2.1.1 三维模型的建立及导入

水冷板散热器采用Solidworks进行三维建模。为了减少网格数量,提高计算速度,在建模时,将对传热影响较小的结构进行简化,如管道接头、安装螺钉等。

三维模型建立后,通过Workbench中DM模块导入,将模型中的各部件简化成Icepak认可的格式即可。

2.1.2 流量计算

由能量守恒定律可知,忽略热传递过程中的热量损失,功率器件的热损耗等于冷却工质带走的热量,从而可以计算得到所需冷却工质水的流量,公式为

(2)

式中:ΔT为冷却水的进出口温升,℃;ρ为冷却水的密度,kg/ m3;V为冷却水的体积流量,m3/s;cp为冷却液的比热容,J/(kg·℃);Q为功率器件热损耗,W。

取冷却水的进出口温升ΔT=6 ℃,密度ρ=990 kg/ m3,比热容cp=4 174 J/(kg·℃),功率器件热损耗Q=6 078 W。故可计算出冷板散热器中所需要的水流量:

(3)

2.1.3 参数设定

单个IGBT的热损耗为2 026 W,则3 个IGBT的总热损耗为6 078 W。其他相关参数设置如下:环境温度为45 ℃,进水温度为45 ℃。进口流量为15 L/min。冷板材料采用6063-T5铝合金,导热系数为205 W/(m2·K)。求解过程为稳态计算,流动计算状态为湍流模型。流动方程收敛残差为0.001,能量与焦耳热方程残差为1e-7。迭代步数设置为300步。

2.2 模拟结果

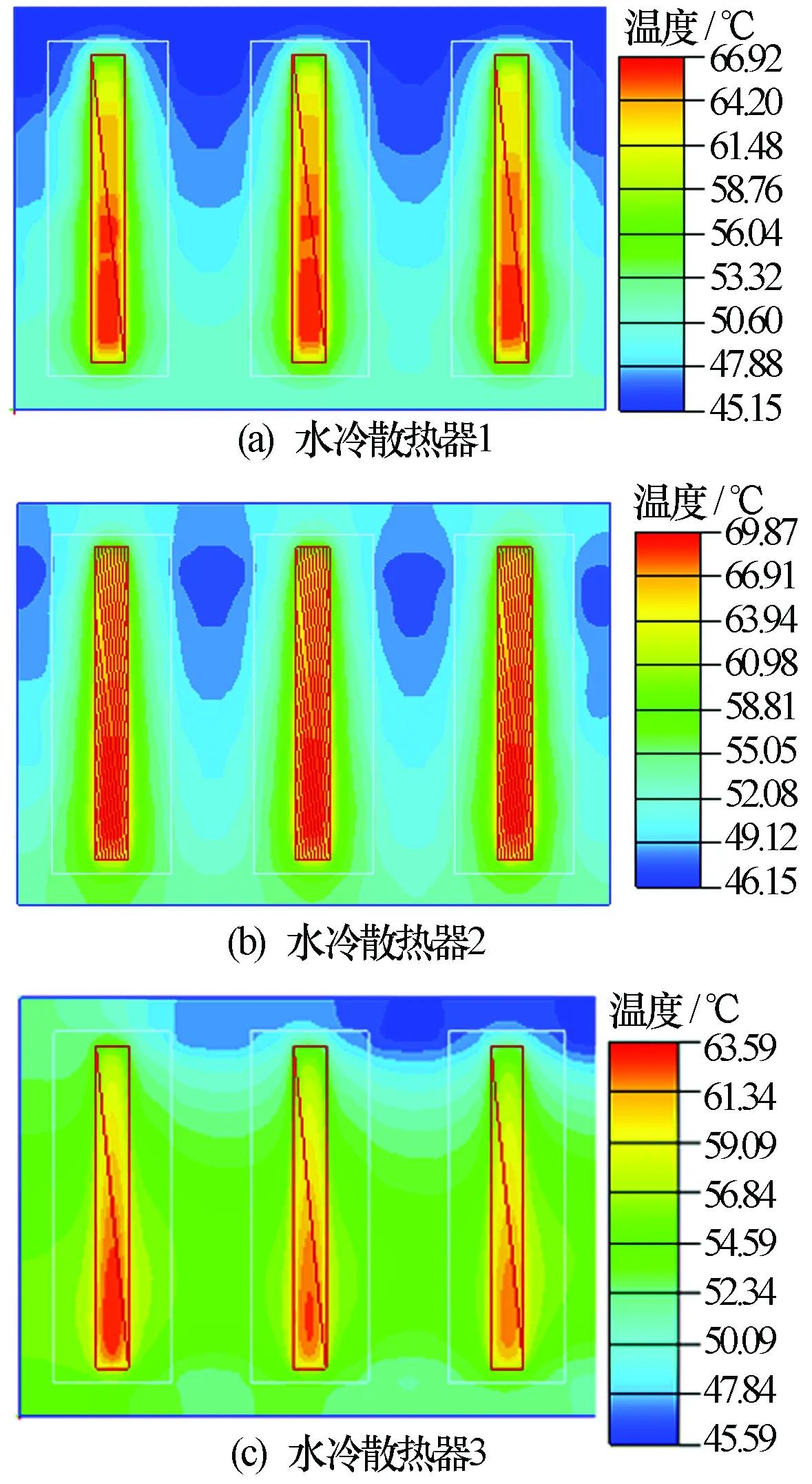

使用Icepak软件对3 种水冷板散热器结构,在进口流量为15 L/min情况下进行模拟,得到温度分布云图,如图4所示。

图4 水冷板散热器温度云图

由模拟结果的温度云图可知,水冷板散热器1、2和3上的最高温度分别为66.92 ℃、69.87 ℃和63.59 ℃。水冷板散热器1和2的温度分布不均匀,从入口至出口处温度逐渐升高,这是因为水冷板散热器1和2的流道为串联形式,工质水从入口至出口的流动过程中,吸收功率模块的热量,温度逐渐升高。水冷板散热器3的温度分布比较均匀,这得益于其内部流道为并联形式。

由表1可知,水冷散热器1、2和3的压力损失分别为59 478.83 Pa、35 146.79 Pa、59 295.96 Pa。综合3款水冷散热器的温度分布可知,水冷散热器1的压力损失最大,水冷散热器2的压力损失最小,但其散热器温度最高,水冷散热器3的温度最低,压力损失适中。所以水冷散热器3最合适。

表1 水流量为15 L/min时散热板模拟数据

2.2.1 截面积大小对传热性能与压力损失的影响

选取水冷板散热器3继续分析分流道的截面积大小对传热性能与压力损失的影响。水冷板散热器温度与流体压力损失是评价水冷板的两个关键指标。水冷板散热器温度与水冷板的传热性能有关,水冷板散热器温度低,则表示其能控制发热源温度的能力强。流体压力损失与循环水泵的耗能息息相关,当流体压力损失增大时,循环水泵的能耗也随之上升,成本也会相应增加。

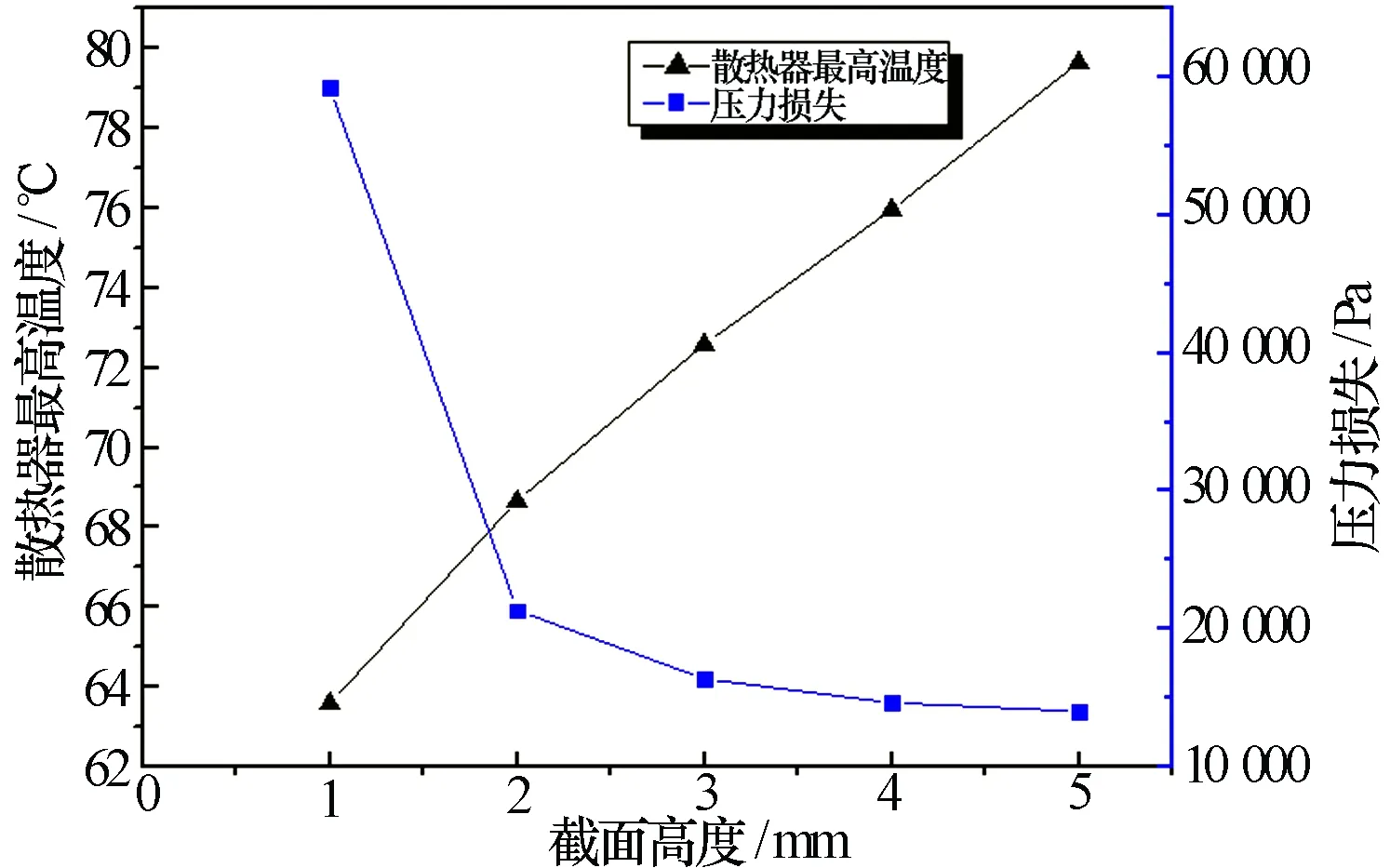

分流道的截面积分别取4 mm × 1 mm、4 mm × 2 mm、4 mm × 3 mm、4 mm × 4 mm、4 mm × 5 mm,得到截面高度与散热器温度、压损的关系如图5所示。

图5 截面高度与散热器温度、压损的关系

随着截面高度的增加,散热器最高温度逐渐升高,两者近似呈正比。截面高度为1 mm、2 mm、3 mm、4 mm、5 mm时,散热器最高温度分别为63.59 ℃、68.66 ℃、72.59 ℃、75.96 ℃、79.65 ℃。而随着截面高度的增加,压力损失呈反比例降低。截面高度为1 mm、2 mm、3 mm、4 mm、5 mm时,压力损失分别为59 295.96 Pa、21 361.32 Pa、16 391.88 Pa、14 654.38 Pa、14 043.08 Pa。这是因为随着截面高度的增加,即截面积增加,在流量一定的情况下,分流道内的速度逐渐降低,所以换热效果及压损逐渐降低。

2.2.2 并联流道对传热性能与压力损失的影响

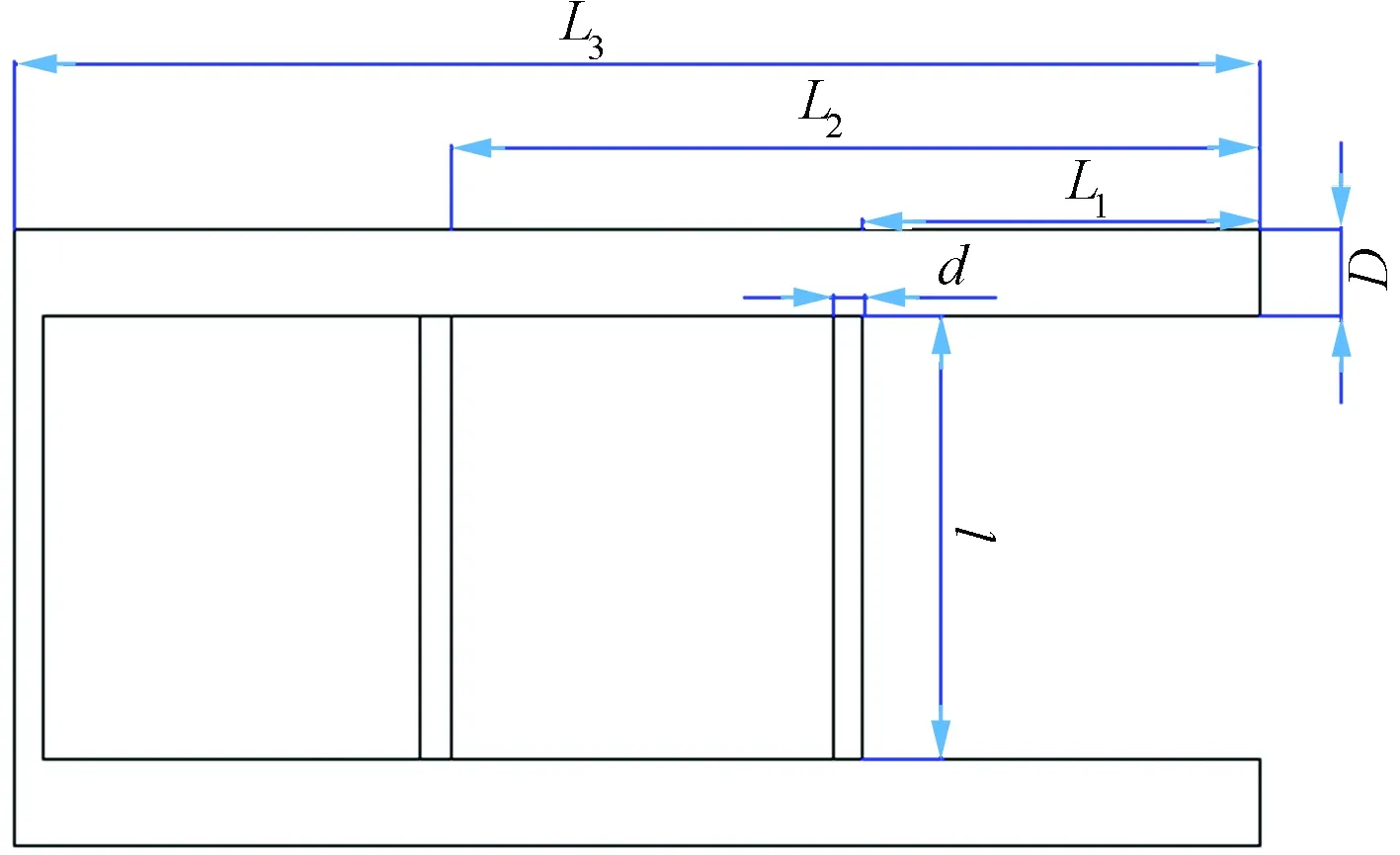

为了分析并联流道对传热性能与压力损失的影响,将水冷板散热器3的内部流道简化如图6所示。其中,D为主管路当量直径;L1、L2、L3为主管路长度;d为分流道支路当量直径;l为支路长度。

图6 并联流道示意图

主要压损为沿程阻力损失,计算公式见式(4)

(4)

式中:λ为摩擦系数;L、D分别为管长和管径,m;u为流体速度,m/s;QV为体积流量,m3/s;A为流道截面积,m2。

在并联管路中,任一管路的总压力损失等于流经的总管压力损失和分流支路压力损失之和。即:

(5)

式中:qv为分流支路的体积流量,m3/s。

由式(5)可知,当分流支路的当量直径较小时,支路的压力损失占主导,各支路流量受支路压力损失控制,所以各支路的流量分配较均匀。而当支路当量直径较大时,主管路的压力损失占主导,各支路流量受主管路压力损失控制,则此时各支路的流量分配不均匀,越远离入口处的支路流量越小。

3 结束语

本文采用Icepak数值模拟的方法,研究了不同结构形式的水冷板散热器的换热性能与压力损失。同时又分析了水冷板散热器3的分流道截面积、并联流道布局对传热性能与压力损失的影响,得出以下结论:

1)并联形式的水冷板散热器3的换热性能最好,且其表面温度分布均匀,流道压力损失适中。在进口流量为15 L/min,进口水温45 ℃时,水冷板散热器3的最高温度为63.59 ℃,压力损失为59 295.96 Pa。

2)当分流道截面积逐渐增大时,散热器最高温度逐渐升高,两者近似呈正比,压力损失呈反比例降低。这是因为随着截面积增加,在流量一定的情况下,分流道内的速度逐渐降低,所以换热效果及压损逐渐降低。

3)当分流道支路当量直径较小时,支路的压力损失占主导,各支路流量受支路压力损失控制,所以各支路的流量分配较均匀。而当支路当量直径较大时,主管路的压力损失占主导,各支路流量受主管路压力损失控制,则此时各支路的流量分配不均匀,越远离入口处的支路流量越小。所以设计并联流道时,需要考虑支路流量是否均匀。

4)需要注意的是,实际工业应用过程中,并非一味追求散热器的温度越低越好。而是要综合考虑压力损失大小、加工成本,保证散热器温度在允许范围之内即可。