水性聚氨酯机械发泡涂层的响应面法优化制备

赵宝宝, 钱晓明, 钱 幺, 范金土,2, 封 严, 朵永超

(1. 天津工业大学 纺织学院, 天津 300387; 2. 康奈尔大学 人类生态学院, 纽约 14850)

超细纤维合成革(简称超纤革)是以超细纤维非织造材料为基体层,以聚氨酯弹性体为发泡层和面层的复合材料,实现了由“仿制”到“仿真”过程的转换,其物理化学性能优于天然皮革,是目前世界上最接近天然皮革的合成皮革;但超纤革的透湿性能与天然皮革相比存在一定的差距。影响超纤革透湿性能的因素主要包括纤维性能、织物组织结构、聚氨酯类型及其涂层结构[1-3]。其中,发泡层作为连接基体层和面层的中间层,起着至关重要的作用。

传统发泡层的制备主要采用溶剂型聚氨酯的生产系统,会不可避免地造成有机溶剂污染和残留等问题,阻碍了合成革工业的可持续发展[4-5]。随着国家环保法规和人们环保意识的加强,水性聚氨酯成为合成革行业传统溶剂型聚氨酯的理想替代品,越来越受到人们的关注[6-7]。目前,水性聚氨酯不能借助于湿法工艺得到高弹微孔结构,导致水性聚氨酯涂层结构扁平,透湿性能差和弹性不足,因此,机械发泡技术被应用于水性聚氨酯涂层的制备过程中。这种工艺来源于德国拜耳,国内则刚刚兴起,在合成革行业中的应用相对匮乏,对其发泡原理和影响因素虽有文献报道但探究不深。

影响水性聚氨酯(WPU)机械发泡涂层性能的参数很多,包括WPU固含量、发泡剂的种类及其含量、填料的种类及其含量、增稠剂含量、成膜温度、搅拌速度和发泡倍率等。在前期研究中,采用单因素试验方法考察了机械发泡工艺中成膜温度、发泡剂质量分数和发泡倍率3个主要参数对水性聚氨酯涂层结构和性能的影响规律[12-14]。在此基础上,本文采用响应面法进一步对成膜温度、发泡剂质量分数和发泡倍率3个参数进行优化设计,并通过干法移膜技术制备水性超纤革,对其性能进行了研究。

1 试验部分

1.1 材料与仪器

材料:水性聚氨酯(WPU,Leasys®3460),工业级,万华化学集团股份有限公司;月桂基磺化琥珀酸单酯二钠(发泡助剂Hr)、硬酯酸铵(稳泡助剂Ht),工业级,烟台道成化学有限公司;流平剂(SR-103),工业级,广州雷邦化工有限公司;增稠剂,工业级,烟台道成化学有限公司;中空桔瓣型双组分纺粘水刺超细纤维非织造布,面密度为80 g/m2,自制。

仪器: YG(B)216-Ⅱ 型织物透湿测量仪,温州大荣纺织仪器有限公司;万能强力机,美国Instron公司。

1.2 制备工艺的优化

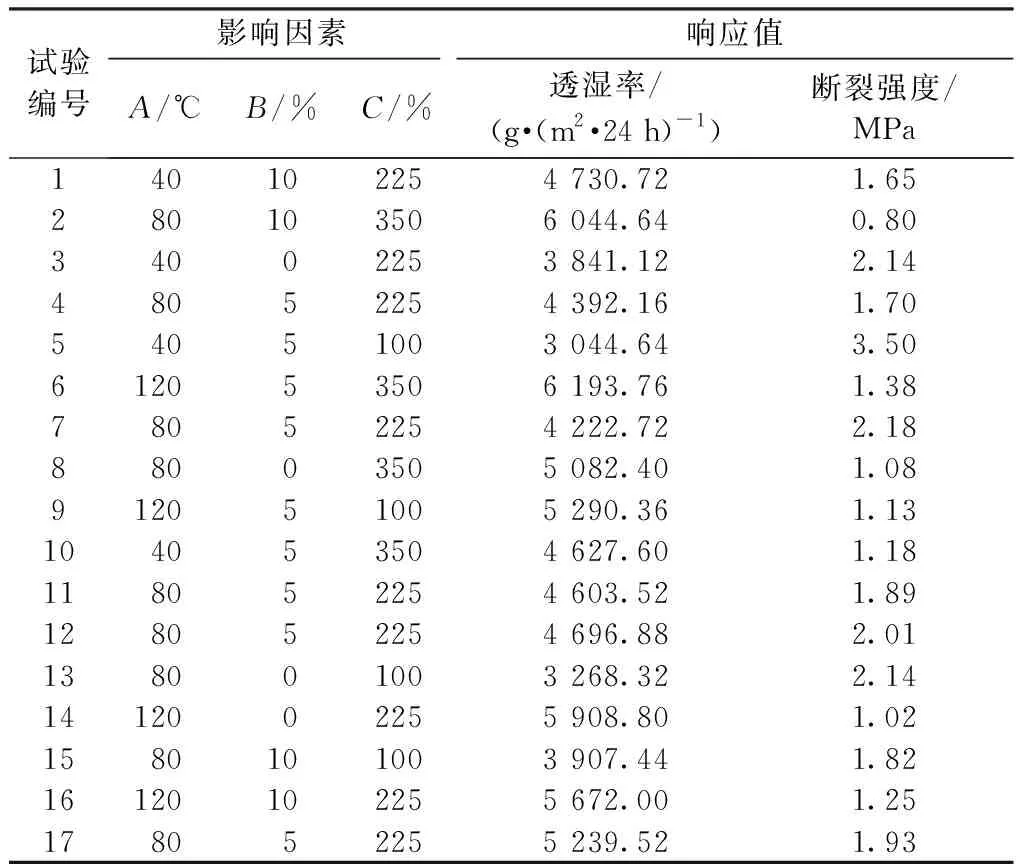

与目前广泛使用的正交试验设计法相比较,响应面法具有精密度高,试验次数少,预测性能好等优点[8-11]。本文以成膜温度(A)、发泡剂质量分数(B)和发泡倍率(C)3个关键参数为自变量,以透湿率(R1)和断裂强度(R2)为考察指标,进行3因素3水平响应面优化设计试验。利用 Design Expert 8.0 软件设计的试验因素及水平如表1所示。

表1 响应面分析试验因素及水平表Tab.1 Experimental range and levels of independent variables

1.3 WPU超纤革的制备

将89.44 g WPU、5.56 g发泡助剂Hr、2 g稳泡助剂Ht、1.5 g流平剂、1.5 g增稠剂依次加入到250 mL烧杯中,混合发泡至倍率分别为100%和319.17%。然后将发泡倍率为100%的浆料在离型纸上刮成0.2 mm膜层,并于120 ℃烘干;将发泡倍率为319.17%的浆料在膜层的表面和超细纤维非织造布表面分别刮成0.3 mm和0.1 mm膜层,并于120 ℃烘至半干。最后将离型纸复合薄膜贴合在非织造布刮有膜层的一面,之后在120 ℃的烘箱中烘干备用。

1.4 性能测试

1.4.1透湿性能

按照GB/T 12704.2—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》测试涂层和超纤革的透湿率,测试环境温度为(38±2)℃,湿度为(50±2)%。

1.4.2力学性能

按照QB/T 2710—2005《皮革 物理和机械试验 抗张强度和伸长率的测定》测试涂层的断裂强度和和超纤革的断裂强力,试样宽度为50 mm,隔距为200 mm,拉伸速度为100 mm/min。

2 结果与讨论

2.1 二次回归模型拟合及显著性检验

根据表1,将各因素及其水平值输入Design Expert 8.0软件,生成试验方案表,按照该方案执行试验,结果见表2。

通过对试验结果进行分析,得到透湿率和断裂强度的回归模型方程:

表2 基于中心组合设计的试验条件及响应值Tab.2 Experimental design and results of Box-Behnken factorial design

R1=4 630.96+852.61A+281.77B+804.71C-281.60AB-169.89AC+80.78BC+310.29A2+96.90B2-152.16C2;

R2=1.94-0.46A-0.11B-0.52C+0.18AB+0.64AC+0.01BC-0.045A2-0.38B2-0.100C2。

进一步对拟合出的回归方程进行显著性分析[8-9],结果如表3所示。

表3 回归模型和模型项的方差分析Tab.3 ANOVA for quadratic model

注:透湿率变异系数(CV)=8.19%, 决定系数(R2)=0.922 5,调整决定系数(Radj2)=0.822 8,信噪比=11.104;断裂强度变异系数(CV)=9.72%, 决定系数(R2)=0.971 3,调整决定系数(Radj2)=0.934 4,信噪比=20.391。

2.2 影响因素显著性分析

由表3还可看出,A、B和C这3个因素对R1的影响都是显著的,且显著性顺序为A>C>B,表明成膜温度对透湿率的影响是最大的。同样,从表3还可看出,两因素相互作用对R1的影响显著性顺序为AB>AC>BC。其中,成膜温度与发泡剂质量分数之间的交互作用最显著,F值为2.09;而发泡剂质量分数与发泡倍率(F值为0.17)之间的交互作用相对而言不明显。同理,由表3可知,各单因素对断裂强度影响的显著性顺序为C>A>B,发泡倍率最显著;两因素相互作用对断裂强度的影响显著性顺序为AC>AB>BC,成膜温度与发泡倍率之间的交互作用最显著。

图1、2分别示出因素相互之间对透湿率和断裂强度的交互影响。通过比较等高线的陡峭程度及其形状,由图1的等高线图可直观地看出,A最陡,各因素对透湿率的影响顺序为A>C>B;C一定时AB形状为椭圆,交互作用最显著,两因素相互作用对透湿率的影响显著性顺序为AB>AC>BC。同理,由图2也可看出,各因素对断裂强度的影响顺序为C>A>B,两因素相互作用对断裂强度的影响显著性顺序为AC>AB>BC,与表3的结果一致。

2.3 优化分析

为获得最优的透湿率和断裂强度,采用Design-Expert软件的数值优化功能进行优化,得到最优制备条件:成膜温度为120 ℃,发泡剂质量分数为5.56%,发泡倍率为319.17%。在此条件下得到的预测透湿率为6 193.76 g/(m2·24 h),断裂强度为1.48 MPa。为了检验响应面法的可靠性,通过试验得到的实际透湿率为6 088.71 g/(m2·24 h),断裂强度为1.51 MPa。实验值与预测值吻合较好,可见该模型可较好地指导和预测透湿率和断裂强度。

2.4 超纤革的性能分析

在成膜温度为120 ℃,发泡剂质量分数为5.56%和发泡倍率为319.17%的条件下,以中空桔瓣型双组分纺粘水刺超细纤维非织造布为基布,通过干法移膜技术制备的水性超纤革的透湿率和纵向与横向断裂强力分别为2 070.24 g/(m2·24 h)和161.50、112.38 N。与之前的实验结果相比,透湿率和断裂强力均有明显提升[13]。

图1 不同影响因素下透湿率交互作用等高线图Fig.1 Contour plot for combined effect of water vapor transmission rate under different conditions. (a) Coating-forming temperature and foaming agent concentration; (b) Coating-forming temperature and foaming ratio; (c) Foaming agent concentration and foaming ratio

图2 不同影响因素下断裂强度交互作用等高线图Fig.2 Contour plot for combined effect of tensile strength under different conditions. (a) Coating-forming temperature and foaming agent concentration; (b) Coating-forming temperature and foaming ratio; (c) Foaming agent concentration and foaming ratio

3 结 论

1)采用响应面法对机械发泡工艺中成膜温度、发泡剂质量分数和发泡倍率3个主要参数对水性聚氨酯涂层的透湿率和断裂强度的显著性和交互作用进行了分析,回归得到的二次多项式模型显著且失拟项不显著,模型拟合性良好。

2)影响透湿率的各因素显著性顺序为:成膜温度(A)>发泡倍率(C)>发泡剂质量分数(B),其中成膜温度和发泡剂质量分数(AB)的交互作用最显著。影响断裂强度的各因素显著性顺序为:发泡倍率(C)>成膜温度(A)>发泡剂质量分数(B),其中成膜温度和发泡倍率(AC)的交互作用最显著。

3)以透湿率和断裂强度最大为原则,得到最优制备工艺条件:成膜温度为120 ℃、发泡剂质量分数为5.56%和发泡倍率为319.17%,预测透湿率和断裂强度分别为6 193.76 g/(m2·24 h)和1.48 MPa。在最优条件下制备的水性聚氨酯涂层的实际透湿率为6 088.71 g/(m2·24 h),断裂强度为1.51 MPa,与模型理论预测值基本一致。在最优条件下制备的水性超纤革的透湿率和纵向、横向断裂强力分别为2 070.24 g/(m2·24 h)和161.50、112.38 N,较之前试验结果均有明显的提升。

FZXB