筒形件的复杂孔系加工方法研究

刘佩林,喻 萍,吴 登,姚春臣

(江南工业集团有限公司 工艺技术研究所,湖南 湘潭 411207)

随着工业技术的飞速发展,机械制造行业大量使用数控加工设备,许多零件的精度由数控设备来保证。然而,受设备精度等条件的制约,某些零件的加工仅靠数控加工设备往往不能保证其性能,还需通过传统加工方法来完成。本文以一种筒形件上复杂多孔系的加工为例开展零件孔系加工方法的研究。

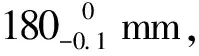

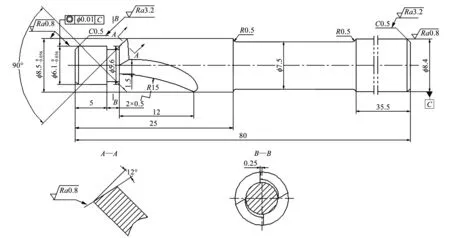

1 零件特征

2 零件孔系的加工方法

根据零件的设计特点,加工方法为将筒形件内、外形加工到位后再进行孔加工,包括钻底孔、锪孔。具体加工方式考虑如下2种:1)从快速换产的方式采用数控加工;2)为提高产品质量和生产效率,应采用专用夹具装夹加工。

2.1 数控加工

2.1.1 数控加工方法

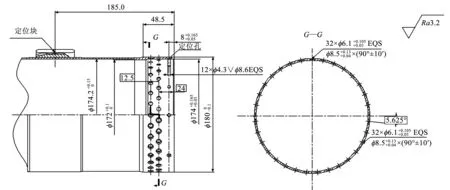

在数控加工高速发展的今天,对于复杂零件的加工,通常考虑采用数控加工方法。针对筒形件的装配特点,加工工艺首先以端面定位,内孔胀紧,中心架辅助支承,以定位块定向,加工定位孔;然后用分度头分度加工第1排孔,Z轴移动一定距离后加工另外2排孔。

图1 零件结构示意图

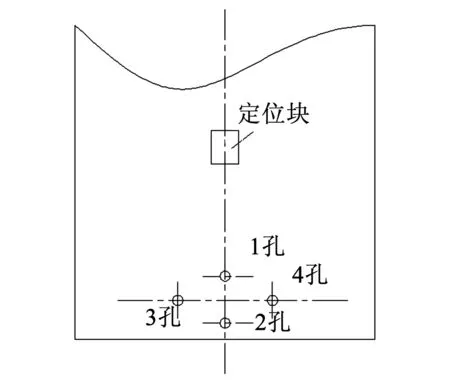

图2 数控设备加工零件孔系的工艺图

2.1.2 零件在产品装配中出现的问题及原因分析

采用上述数控加工方式加工的筒形件,在后续产品装配时存在最后几个孔很难装配到位的问题。每次产品装配时先要进行预装,并用丝锥套丝,试装到位后,再进行正式装配。零件互换性差。

由此可见,孔的位置和精度有累积误差,是导致装配困难的主要原因。

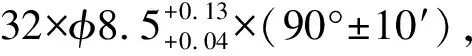

图3 孔间位置关系

图4 第2排孔位置偏移

2.1.3 孔间位置偏差较大的原因及数控加工的弊端

孔间位置出现较大偏差,分析原因如下:1)零件长约1 m,其内腔是一个阶梯孔,软三爪夹头长度约60 mm,设备行程有限,整个零件尾端没有支承,加工时受加工力的影响,零件相当于一个受力微弯的悬壁梁,从而产生孔系加工误差[2];2)加工过程中存在分度头误差,也造成误差累积。

由此可见,上述筒形件的孔系加工采用数控加工方法存在如下弊端:1)在装夹方法上,零件长,装夹支承部位短,零件依靠自身的重力形成一个悬臂梁,导致孔系的加工相当于是在有弹性变形的悬壁梁上进行;2)在定位方式上,依靠定位块上平面与导轨平面垂直,控制定位孔与定位块中心线在同一条直线上,难以保证其位置精度;3)锪孔采取钻头加工,既无夹具定位,又无底孔导向,容易引起锪孔与底孔单边现象。

2.2 采取专用夹具的普通机床加工方法

2.2.1 工装设计及装夹

随着产品的批量化生产,对上述筒形件孔系的加工进行工艺优化。

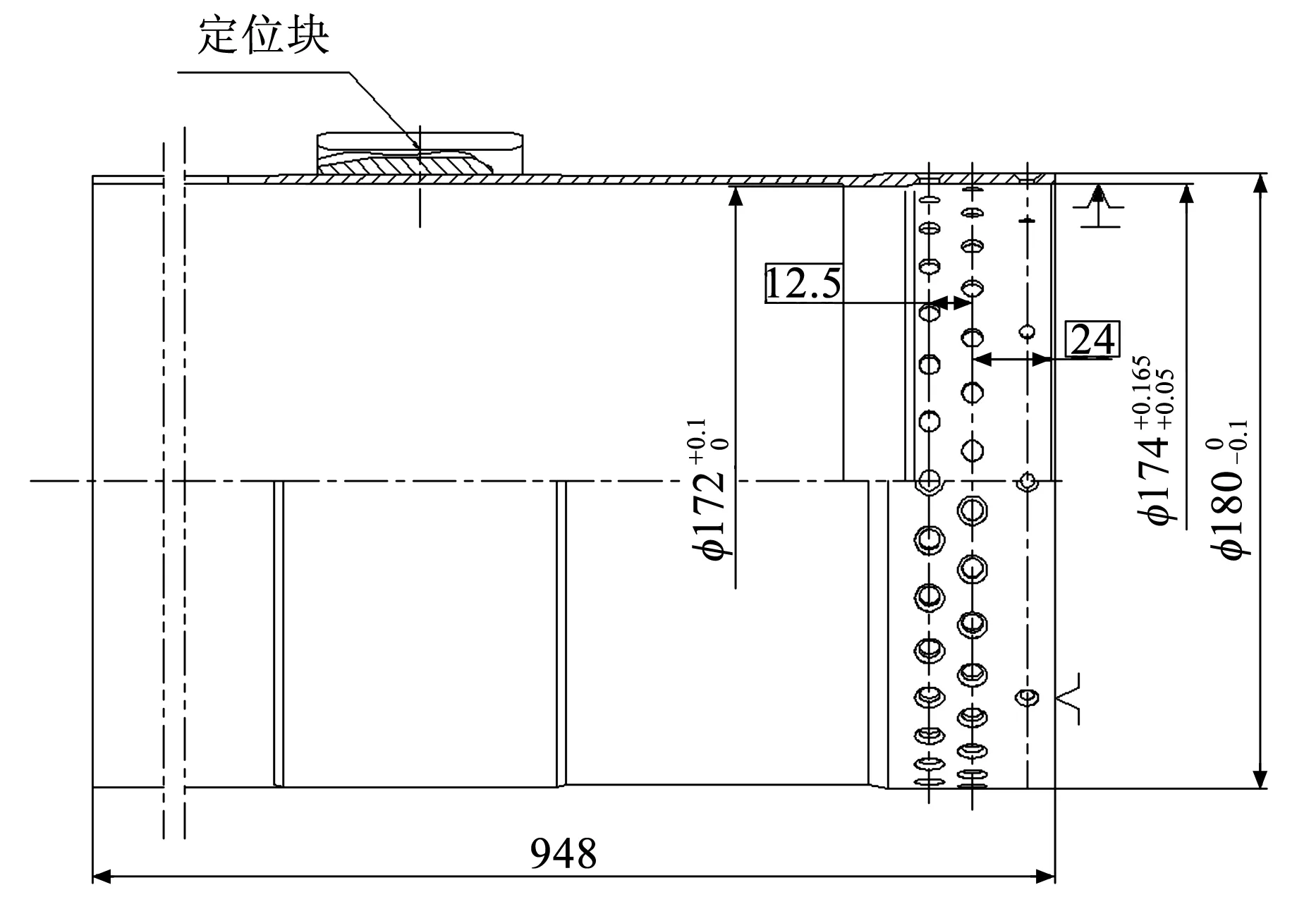

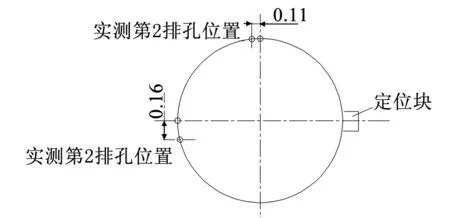

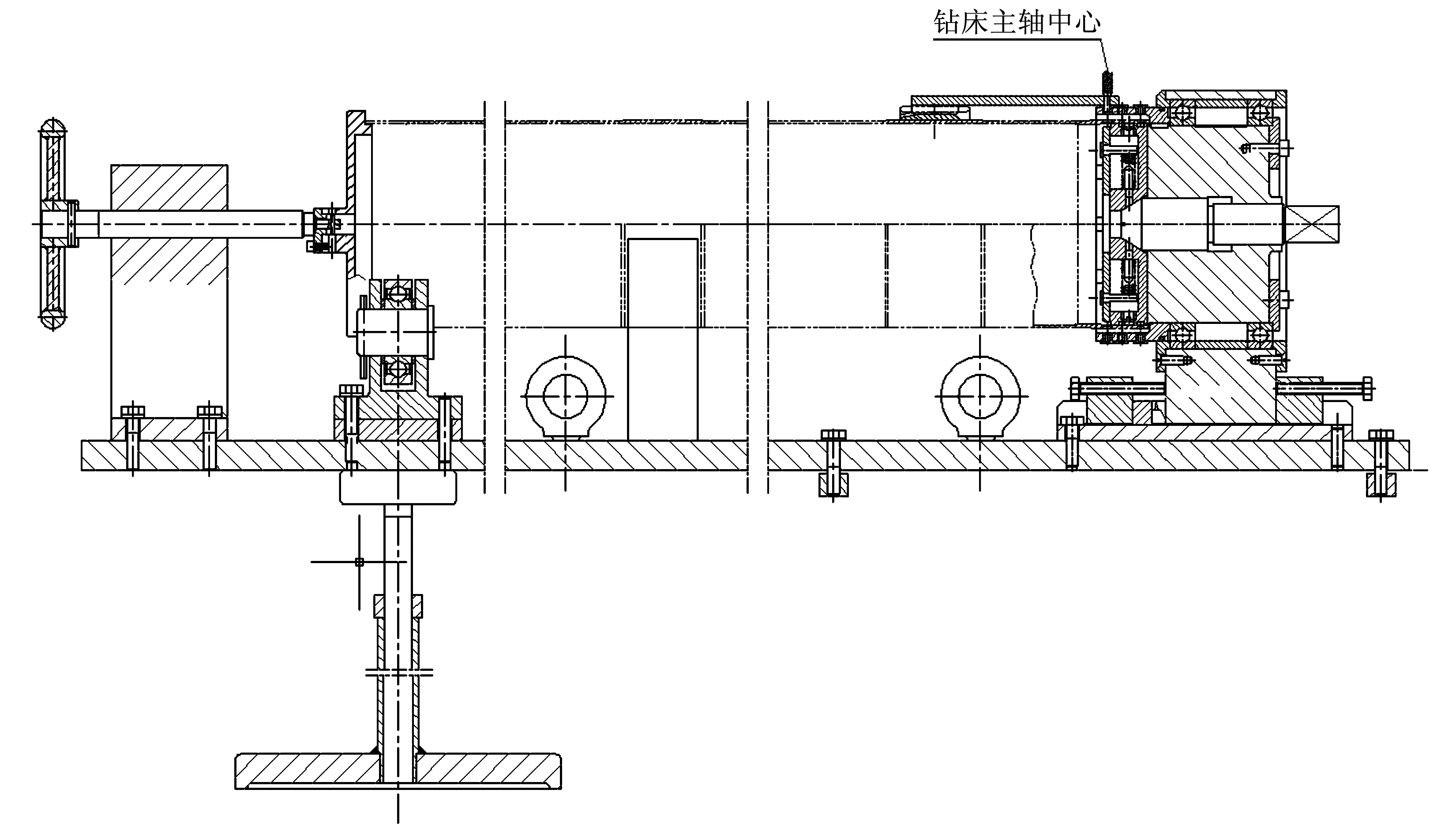

图5 普通钻床加工工艺图

零件定位装夹采取以零件需钻孔一端的端面定位,锁紧块涨内腔,V型支座辅助支承外圆,从零件的另一端压紧。夹具上设计有定向卡板,找准夹具上第1组孔与第2组孔中在一条直线上的孔,用定位插销将定向卡板上孔与该孔锁紧,定向卡板的2个内表面与零件定位块的2个侧面定位,然后用压紧板将零件的另一端压紧。零件装入夹具到位后,将定向卡板与定位插销卸下。夹具上还设计了4个小方孔,以便在压紧过程中调整定位面之间的间隙,保证筒形件端面与夹具端面贴合[5],从而保证孔的一致性和唯一性[6]。

2.2.2 设计和应用专用刀具

在保证底孔位置精度后,又设计和应用了专用锪孔刀具(见图6)。刀具的前部设计有导向部位,以保证沉孔与底孔同轴。

图6 锪孔刀示意图

通过设计专用钻孔夹具、锪孔刀具,克服了筒形件多孔系加工的锪孔与底孔不同轴问题,使零件工艺基准与设计基准统一,实现了装配的互换性。

2.2.3 工艺验证及生产应用

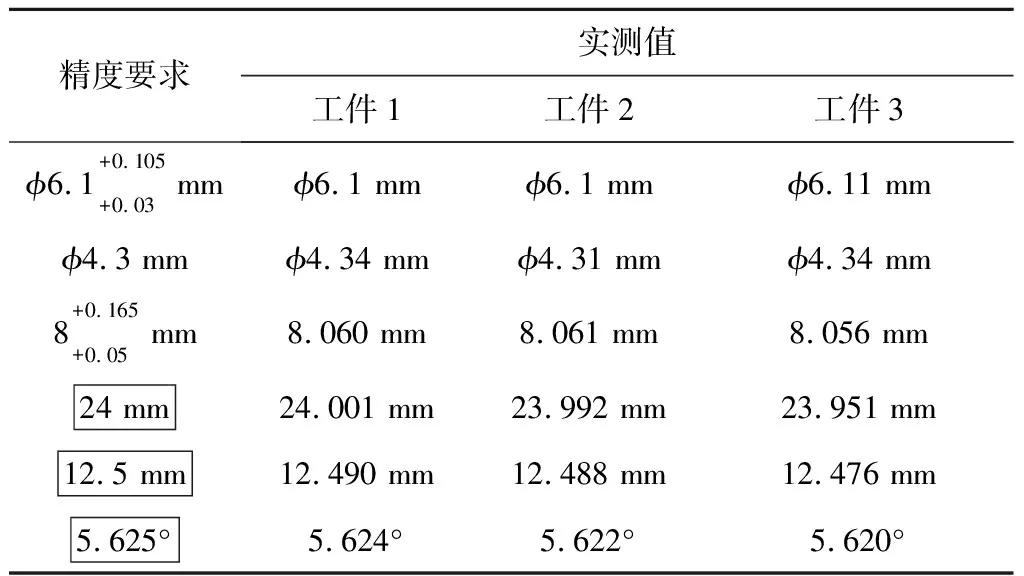

采用普通钻床加工筒形件3件,任选合格的配套件试装,毋需配钻,螺钉均能顺利装配到位。进行三坐标检测,结果见表1。由表1可以看出,产品一致性很好。

表1 三坐标检测结果

工艺验证结果表明,用此工艺方法连续批量生产筒形件2个批次,产品均能满足装配的互换性要求。该装置已申请发明专利一项,专利受理号ZL201621236847.0 。

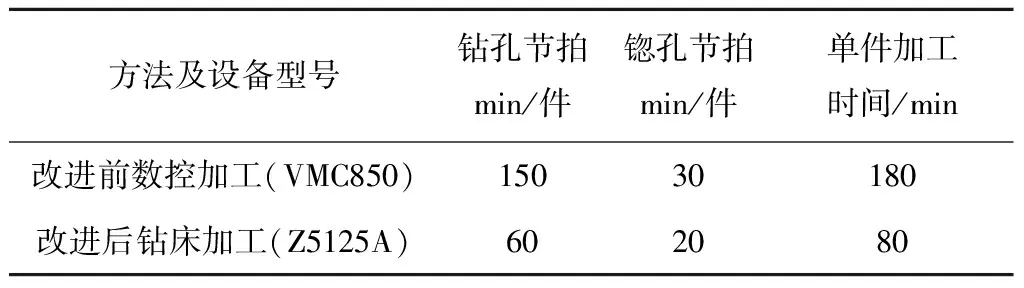

3 改进后的经济效果

该筒形件的钻孔采用加工中心VMC850,刀具用合金钻头,进给速度为15 mm/min,加工节拍为2.5 h/件,1天加工3件。如果采用二班制,可加工产品5件,锪孔节拍为30 min/件。采取钻孔夹具用普通钻床加工,钻孔节拍为1 h/件,锪孔节拍为20 min /件。改进后,每加工1件可节省工时100 min。改进前后的比较见表2[7]。

表2 筒形件孔系加工方法改进前后的比较

由此可见,采用数控设备铣复杂孔系费用高、工时长;而采用普通钻床钻孔,工时费用低,且运用专用夹具装夹,保证了孔的唯一性及互换性,省却了产品装配时的试装工序,提高了产品合格率和生产效率。

改进后的加工方法,只需一台普通钻床,一名普通钳工一次装夹,即可完成加工。实现了多工位、多工步的工艺集成,具有不低于加工中心加工的产品精度及合格率,加工过程简单流畅,提高了生产效率,节约了劳动力,消除了质量隐患,提高了生产的精益性。

4 结语

筒形件复杂孔系采用专用工装在普通钻床上加工,产品质量符合设计要求,保证了孔的加工精度和产品的互换性,与改进前的数控机床加工相比,提高了产品质量,省去了产品装配中的试装工序,提高了产品加工和装配工作效率,并且显著降低生产成本,是适合于批量生产的好方法。

数控机床加工具有适应性、通用性强,能及时解决产品加工试制急需的优点,适合于单件、小批量产品的生产;普通机床应用专用工装的加工方法具有质量好、效率高、成本低的优点,适应于产品的批量生产。因此,不能一概认为数控加工方法先进,普通加工方法落后,盲目地以数控加工方法淘汰普通机床加工方法,而应根据产品的类型、生产批量、质量要求、经济性以及数控机床加工与普通机床加工各自的特点,合理选择加工方法和设备。