膨胀锥钢表面等离子原位冶金强化层研究*

任勇强,刘雨薇,崔 哲,张 毅,郭旭东,刘 洋,杨丹妮

(1.中国石油集团渤海钻探工程有限公司 井下作业分公司,河北 任丘 062552;2.中国石油华北油田公司 第四采油厂,河北 廊坊 065000)

随着我国陆上油气田开发时间的延长,套管的腐蚀、穿孔和错断等问题日益严重,并成为影响油气生产的重要因素之一[1-3]。膨胀管补贴技术是目前我国的石油钻采领域中较常用的一种套损修复方式[4-6],近年来获得了广泛应用。作为主要膨胀扩径部件的膨胀锥一般由Cr12MoV钢经淬火+低温回火制作而成。在膨胀管施工作业过程中,因其与膨胀管管体之间的作用方式主要为滑动摩擦,尽管使用了润滑油、减阻剂等措施,但仍无法有效地解决膨胀锥的磨损问题,以及在膨胀施工过程中,在管内高压流体的作用下,会出现因膨胀锥刺漏而引发的施工失败等问题。此外,淬火+回火的热处理工艺还存在工艺相对复杂、加工时间长和成本较高等问题。如何提高膨胀锥的抗磨性能以及降本增效成为目前亟待解决的问题。

高能等离子束流表面处理是近些年来兴起的一种较为常用的表面强化技术,该类技术能够以较低的成本在工件的表面获得高性能的强化层,在矿山、冶金以及石油钻采等诸多领域均有广泛的应用[7-14]。其中,表面原位冶金的工艺方法为采用高能量密度的等离子束作为工件表层快速冶炼的热源,将满足工件表层特定性能设计的预制合金在工件的表面进行快速、均匀的冶炼,从而在工件表层快速形成厚度可控且具有特定成分与性能梯度的合金化层[15]。

本文采用等离子束表面多道搭接的原位冶金技术,在膨胀锥用20CrMnTi低合金钢基体表面上制备出Cr-Mn-Fe复合强化层,对其组织和性能进行研究。

1 试验材料与试验方法

1.1 试验材料

试验材料为与低合金膨胀锥钢的材质相同的正火态的20CrMnTi钢板材,其原始组织为铁素体和珠光体(见图1),化学成分见表1。

图1 20CrMnTi钢基体组织

表1 20CrMnTi钢的化学成分 (质量分数) (%)

预涂合金粉末为铁基高铬、高锰合金粉末,成分见表2,粉末粒度为104~178 μm,纯度>99%。选择该类合金粉末的原因在于,较高的铁、锰含量使得熔融后的合金粉末与钢基体具有良好的浸润性,高的铬含量又使得最终的冶金强化层具有较高的耐磨性[16]。

表2 等离子束表面冶金合金粉末的成分(质量分数) (%)

1.2 试验方法

将相关合金粉末与粘结剂混合均匀后,按设定厚度涂覆于20CrMnTi钢板材表面,采用高能密度等离子束作为热源,对预涂合金粉末层和工件表面进行快速扫描,使之熔融并部分结合。等离子表面原位冶金过程中采用氩气保护,等离子束斑直径约为4.5 mm,等离子炬行走速度为3 mm/s,相邻各道次等离子束斑之间的搭接率为20%。扫描完成后,通过基材的自冷却作用使熔融的合金化层迅速凝固,以达到表面强化的目的。

沿扫描完之后的样品外壁垂直截面切取合金化层,并制得金相试样。经王水深度腐蚀后,采用OLYMPUS BX51M型金相显微镜(OM)观察分析合金层的显微组织;利用DMAX—RB 12kV旋转阳极X射线衍射仪(XRD)分析等离子合金层的物相;用HVS1000型显微硬度计测量从合金层表面到20CrMnTi钢板基体的显微硬度(砝码载荷为50 g)。采用线切割在等离子束原位冶金处理,处理前后的样品外壁切取磨损试样,经精磨(保留大部分的合金层)后,获得6 mm×25 mm×56 mm的磨损试样。由M—2000型磨损试验机(对磨轮外径为76 mm)进行干磨试验,磨料选取粒度为212~270 μm的石英砂。各试样先在法向载荷为100 N、转速为200 r/min条件下进行1 000 r跑合,使各试样磨损面有相同的磨损条件后再进行正式磨损测试。磨损测试在法向载荷为100 N、转速为200 r/min条件下进行2 000 r的磨损后,用感量为1×10-4g的电子天平称取试样经磨损后的余重。用相同条件下的磨损失重作为评价合金层试样与原始20CrMnTi钢试样耐磨性优劣的标准。

2 试验结果与分析

2.1 显微组织分析

经等离子束原位冶金处理后,20CrMnTi钢强化层、结合界面区及邻近合金层热影响区的微观组织形貌如图2所示,其中,图2a、图2b的试样为王水侵蚀处理,图2c的试样为4%硝酸乙醇溶液侵蚀所得。

图2 金相组织

由图2a可见,等离子束合金化层大致可分为内、外合金层2个部分:外合金层的微观组织多呈块状或板条状,宽度尺寸大多在25 μm以上,相对比较粗大;而内合金层的微观组织则多呈粒状且细小,长宽尺寸普遍在5 μm以下。这可能与内、外合金层热量传导的快慢有关系,经高能等离子束扫描处理后,贴近20CrMnTi钢基体的内合金层的热量更容易通过20CrMnTi钢基体传导和发散出去;而远离钢基体的外合金层因暴露在空气中,只能靠空气来进行散热,这使得前者的冷却速度要远高于后者,从而在快速冷却下内合金层组织更容易被细化,获得更加细小的晶粒组织。结合陆峰[17]等对相似成分的等离子表面冶金层的研究可知,该块状或板条状的粗大组织有可能是M7C3等的复杂金属间化合物与奥氏体的共晶组织,该共晶组织在枝晶间互相联接,构成条束状的断续网格。由图2c可见,受合金熔池的影响,靠近合金层的部分基材组织变为针状马氏体组织,内合金层与基体组织的结合界面浸润性良好,过渡平滑,实现了冶金结合。这使得合金层与基体组织之间具备了牢固的结合力,为保证良好的服役性能打下了基础。

原位冶金层外合金层组织测得的XRD谱如图3所示。通过与标准粉末衍射卡片进行比对可知,该合金层中可能存在的物相与γ-Fe和(Cr,Fe)7C3较为吻合。结合前人的研究[18]推知,外合金层实际可能由固溶了铬、锰的γ-Fe,以及 (Cr, Fe)7(C,B)3碳化物硬质相构成。γ-(Fe,Cr, Mn)的固溶强化及作为骨架的(Cr, Fe)7(C,B)3高硬度析出相的弥散强化在很大程度上保证了合金层的高硬度。

图3 原位冶金层外合金层的XRD谱

2.2 表面合金层硬度与磨损性能

合金层的硬度与耐磨性有着重要的关系,材料表面的硬度越高,则抵抗磨粒切入表层的能力越强,服役过程中磨料去除表面材料的体积越少,材料的耐磨性越好[19]。图4给出了从外合金层到基体组织的显微硬度曲线。由图4可见,从外合金层表面到20CrMnTi钢基体,硬度大致呈现出梯度分布的特征。基体硬度较低,其显微硬度大致为240~340 HV0.05;合金层的硬度要明显高过基体,外合金层的硬度都高于700 HV0.05,内合金层硬度也多在450 HV0.05以上。此外硬度的最高值出现在合金层的亚表层,达到952 HV0.05,其原因可能是合金层最表层受等离子束的作用时间较长,导致部分元素烧损或烧蚀所致。由于在合金层中部碳化物(Cr, Fe)7(C,B)3分布相对均匀,因此硬度出现一定的平台。由图4还可以看出,外合金层的显微硬度相对于内合金层硬度高出很多,其原因可能是在高能等离子束的照射下,基体组织发生了熔融并和预涂的合金元素发生了融合,在基体成分的稀释作用下,该合金层的(Cr, Fe)7(C,B)3碳化物含量下降,而使得硬度显著下降。

图4 合金层及基体组织的显微硬度

综上所述,该等离子束合金层的显微硬度梯度逐次下降且分布合理,使得合金层在保持高硬度的前提下与基体实现了牢固结合,有利于在服役过程中发挥合金层的抗磨蚀作用。

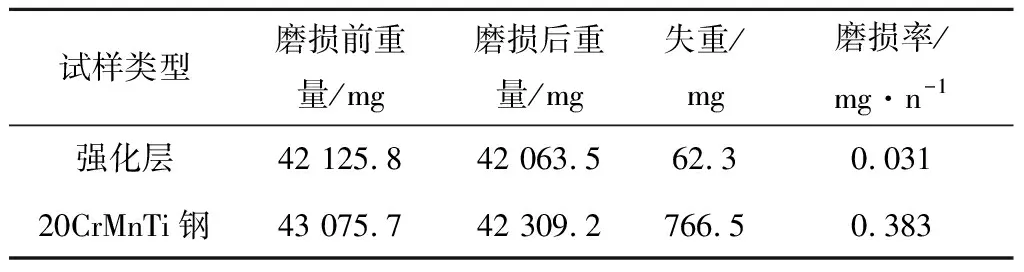

将合金粉末在等离子束扫描作用下所得的合金层试样与普通20CrMnTi钢试样在同样条件下进行磨粒磨损试验,并比较其耐磨性,试验结果见表3。

表3 常温干滑动磨损条件下等离子强化层与

由表3可知,合金层的磨损率为0.031 mg/n,20CrMnTi钢的磨损率为0.383 mg/n,冶金层的相对耐磨性εW=ΔW20CrMnTi钢/ΔW合金层=766.5/62.3=12.3。合金层的相对耐磨性较20CrMnTi钢提高了12.3倍。

3 结语

通过上述研究,得出结论如下。

1)采用等离子原位冶金技术,在20CrMnTi钢的基体表面获得了高Cr-Mn-Fe合金强化层,其中的内合金层与基体组织的结合界面浸润性良好,过渡平滑,实现了冶金结合。

2)γ-(Fe,Cr, Mn)的固溶强化及作为骨架的(Cr, Fe)7(C,B)3高硬度析出相的弥散强化是合金层具有较高的硬度和良好耐磨性的重要前提。

3)该合金强化层硬度高达952 HV0.05,明显高过基体的20CrMnTi钢;同时又具有优良的耐磨性能,其相对耐磨性为20CrMnTi钢的12.3倍,具有明显的经济效益。