关于高速列车牵引变压器主吊梁的研制

郭雪艳,李 卫,郭学彬

(山东诺维科轻量化装备有限公司,山东 龙口 265705)

高速列车牵引变压器作为电力牵引系统的关键设备,是列车的动力来源。其工作条件较为苛刻,要求安装便捷、安装面精度高以及性能良好。

高速列车牵引变压器主吊梁(以下简称主吊梁)组成属于高铁车下部件,用于悬挂牵引变压器设备,是动车组牵引辅助供电一体式变压器吊挂装置。该主吊梁是一种复杂的框架式吊挂结构,通过横向梁结构与纵向梁结构之间的焊接连接,以提高吊挂梁整体的刚度与机械强度。其需要承受超过4 t载荷,同时承受EN12663标准规定的加速度载荷和非正常工况载荷,是重要的受力部件[1]。

1 结构组成

主吊梁包括多个交叉连接的横梁和纵梁,横梁之间保持相互平行,纵梁之间保持相互平行,在横梁与纵梁之间的连接端进行焊接。纵梁与横梁的定义是按照安装时与车体所呈纵向或横向方向来划分的。横梁与纵梁采用焊接连接方式,再辅以补强板进行加强。

两纵梁分别设置在两侧,相互平行,纵梁的侧面通过中心梁和连接梁相连接,中心梁设置在中部,连接梁设置在中心梁的两侧。中心梁和连接梁相互平行,且中心线与纵梁的中心线相互垂直。

纵梁是大壁厚的方管,两端插入横梁侧向U型凹槽内,通过焊接相连接。纵梁与两侧横梁在内侧夹角处采用7系铝板焊接,起加强、稳定作用。中心梁与纵梁在高度方向上使用U型型材铣出斜面进行焊接加固。

该主吊梁结构具有强度大、刚度高、抵抗变形能力强和安全系数高等优点,延长了其使用寿命。

2 生产工艺

焊接后对于外形尺寸的要求相当严格,而焊接产品又一定会产生变形,为此在制作工作试件时,测量焊缝收缩量,做相关尺寸记录,根据收缩数据和变形量综合焊接质量,确定单件加工尺寸及焊接组装尺寸和形式。为了控制焊接变形,保证工件焊后尺寸,设计翻转式焊接工装进行定位、装夹。为避免热输入过大和集中,制定合理的焊接参数和焊接顺序。

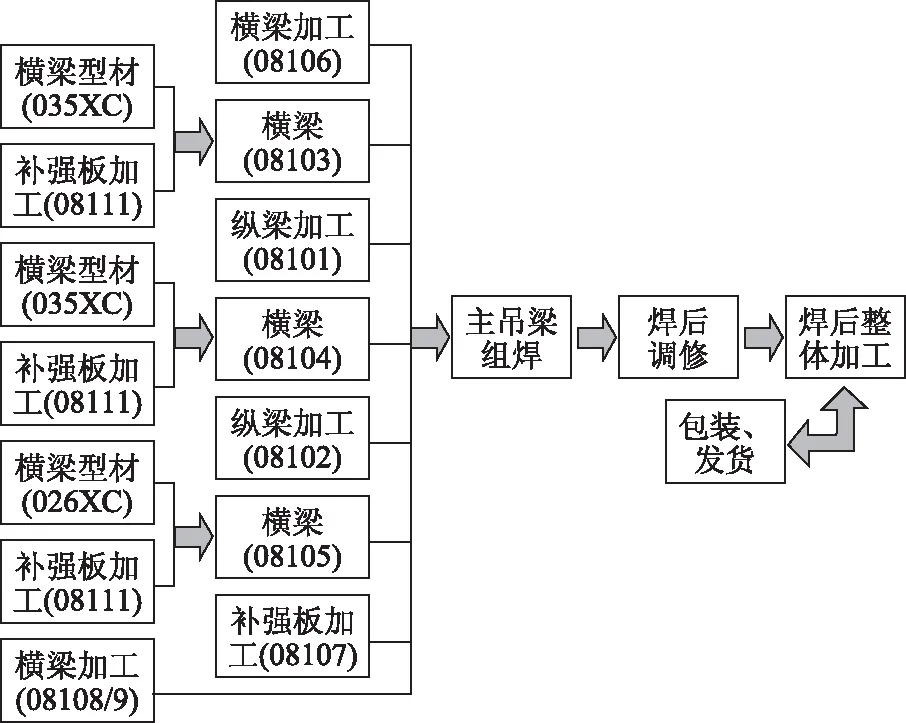

2.1 生产工艺流程

生产工艺流程图如图1所示。

图1 生产工艺流程图

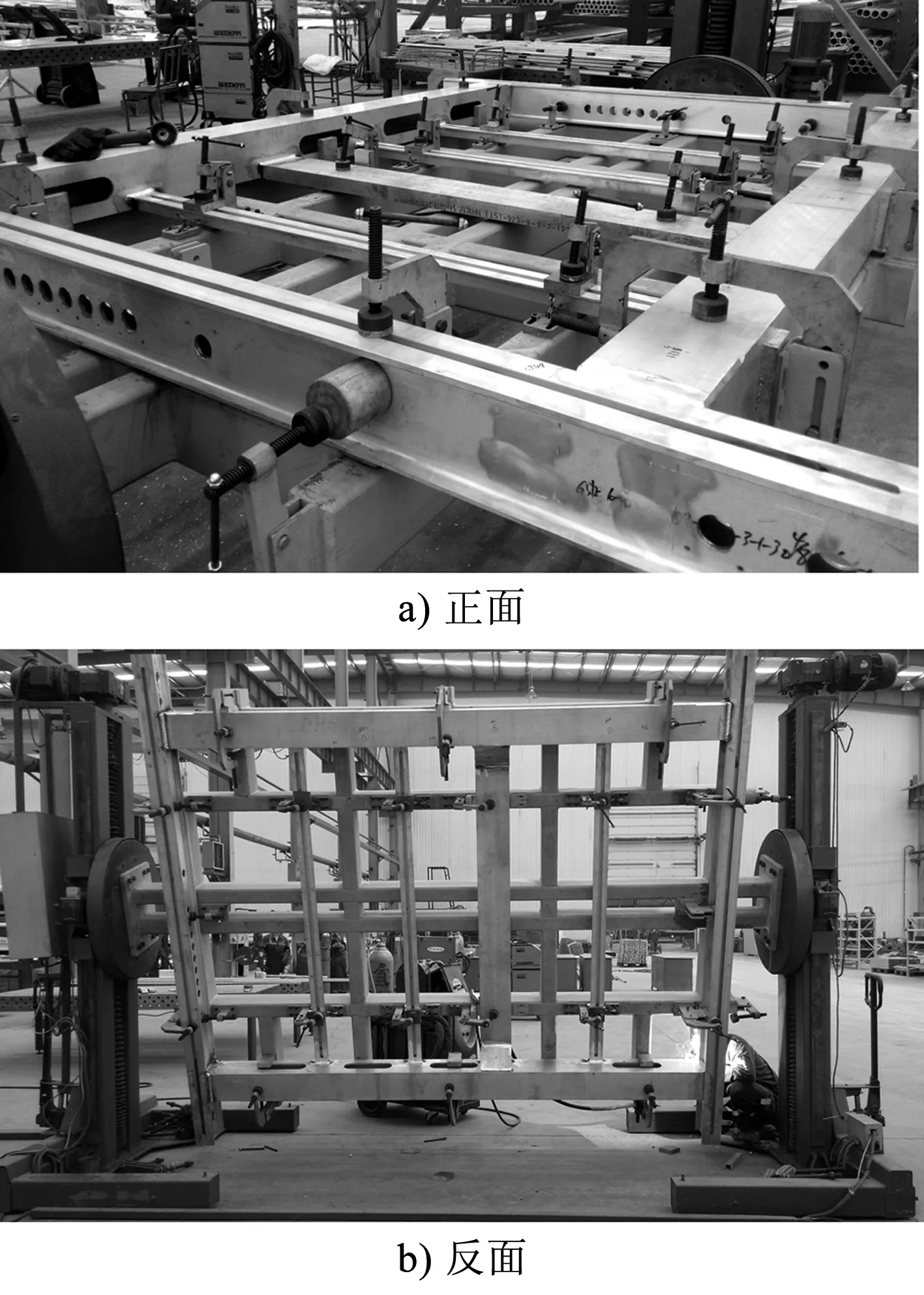

2.2 翻转式焊接工装

翻转式焊接工装如图2所示。采用移动式升降变位翻转机构,将头架和尾架推到工作位后,把一体式支承架安装到2个升降架的圆盘上,就可以控制升降到一定高度并回转到任意角度[2]。一体式支承架采用框架式钢结构,支承架上面设置工件纵梁、横梁的侧向定位块,设计定位块位置时将工艺放量计算在内。为了保证产品最终平面度,支承架上表面用沉头螺栓固定铝板,然后数控铣出基准面,将横梁、纵梁放置在铣好的基准面上。相应定位块位置设置压紧机构、顶紧机构,所有与工件接触的定位块、夹紧块采用铝合金材质,厚度≥20 mm,以避免对工件的划伤。通过这些方案可以实现主吊梁的横梁、纵梁变位焊接,减小了焊接变形,且主体结构加工比较简单,成本低,效率高。

图2 翻转式焊接工装

2.3 制造过程

制造过程如下。

1)横梁两端和补强板焊接时补强板悬空,为了保证焊缝质量,在焊缝位置下侧安装铝合金临时垫板,补强板和横梁连接处留0.5~1 mm间隙。

2)将中间的1根中心梁、3根连接梁两端按照图样定尺,打磨好坡口;然后将两端点固永久衬垫,衬垫往外分别顶出1 mm(为了方便焊缝熔透,将永久衬垫设计为沟槽型);最后把这些梁放置到翻转式焊接工装的相应位置。

3)将2根纵梁两端按照图样定尺,打磨好坡口,然后将两端内部竖直面上点固永久衬垫,衬垫往外分别顶出2 mm(为了方便焊缝熔透,将此永久衬垫设计为沟槽型);最后把这2根纵梁放置到翻转式焊接工装的相应位置。通过中心梁、连接梁的尺寸将两纵梁中心尺寸调整为2 088 mm。

4)把最外侧2根端横梁放置到翻转式焊接工装的相应位置。通过纵梁的尺寸将两端最外侧横梁中心尺寸调整为3 360 mm。

5)把所有设置夹紧机构的位置牢固夹持,为了防止两端最外侧横梁甩头,在翻转式焊接工装上设计反变形机构,可以根据实际情况做出5~20 mm反变形量。

6)先焊接各零件的立角焊缝,再焊接平角焊缝,最后焊对接焊缝。待冷却后松开夹紧螺杆,测量各部位尺寸和对角线尺寸,如对角线差>1 mm,则进行校正,且保证校后与垫块接触平面的平面度<2 mm,纵梁两端面平行度<2 mm。

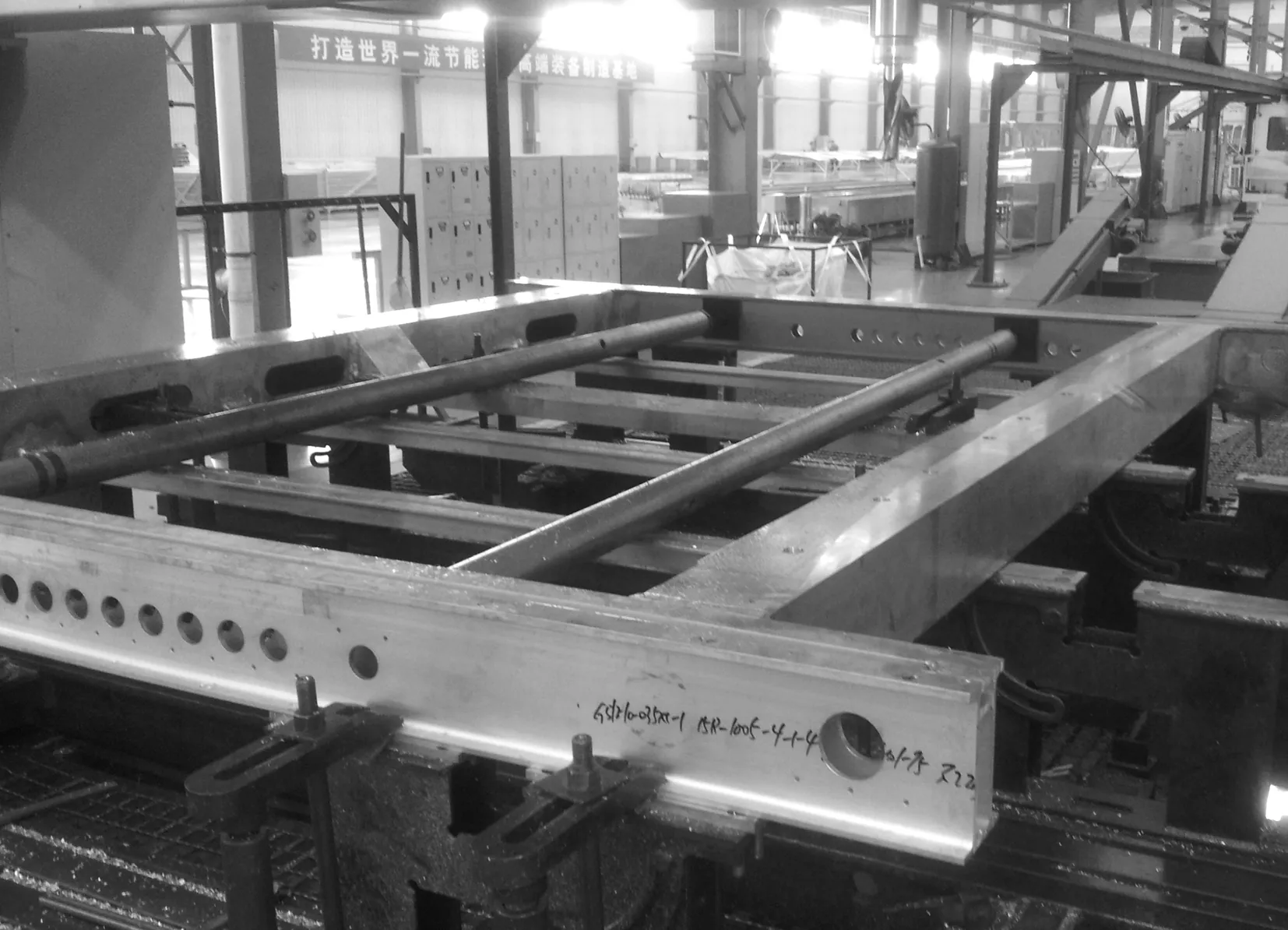

7)焊后整体加工,加工时底部布置4排横梁做支承,支承处使用压板压紧。为了达到加工尺寸,避免刚度不够造成结构变形,设计了可调式加工工艺承杆(见图3)来控制尺寸和增强刚度。

图3 加工工艺承杆

3 焊缝质量控制

3.1 制作工作试件

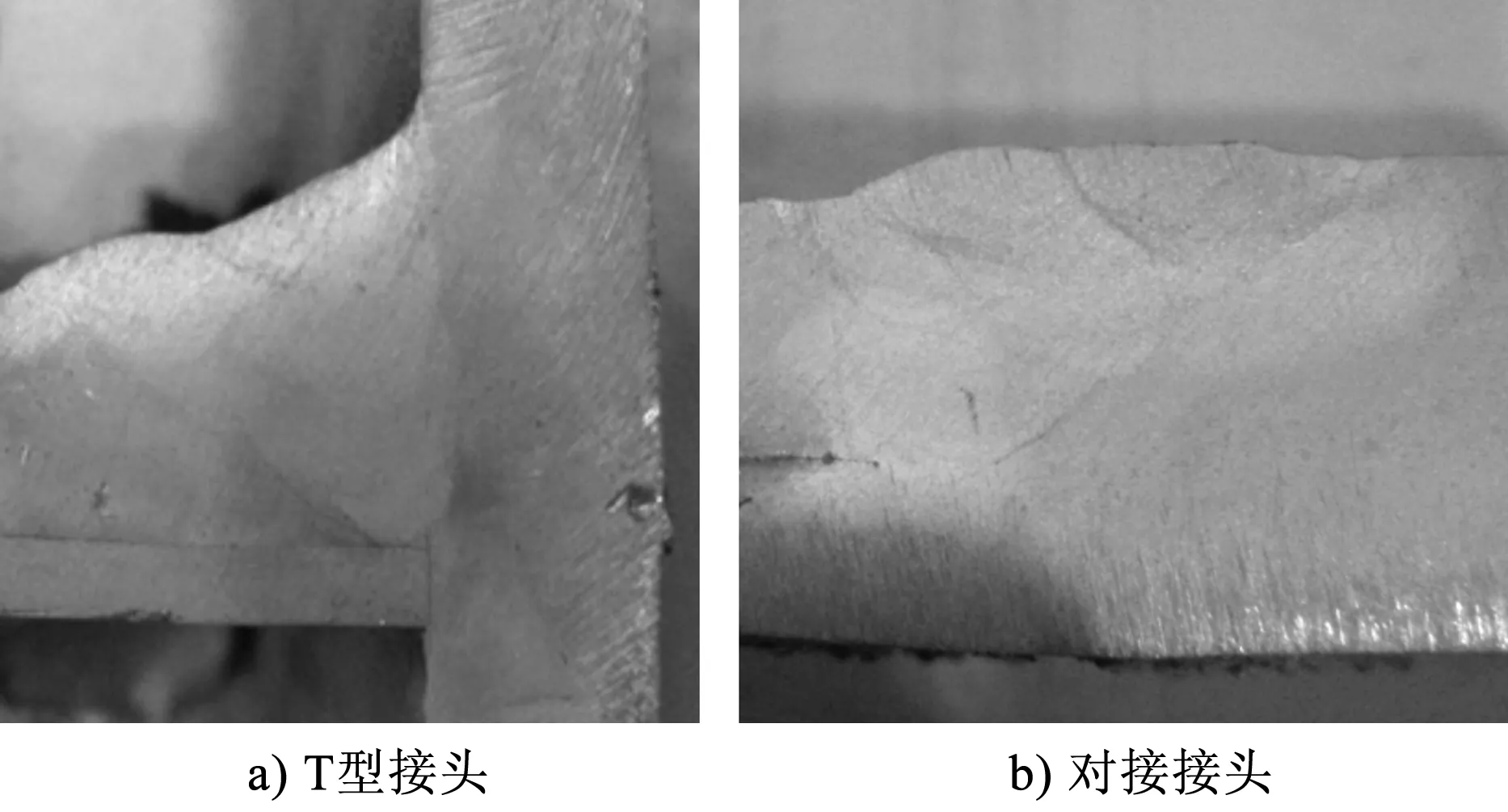

模拟实物焊制接头试样,通过焊制工作试件,验证了焊接工艺参数、焊工操作技能及接头设计的合理性,更好地保证了焊接质量,使焊缝达到了规定的质量等级要求。接头宏观形貌如图4所示。

图4 接头宏观形貌

3.2 焊缝设计及过程控制

该产品焊接厚度较厚,其中的开坡口角焊缝多为深熔透形式,所以把焊缝设计为多层多道,焊接过程中的焊缝处理(包括双面焊焊缝的清根处理、层间温度控制和焊接参数等)应严格按照工艺要求控制到位。

该产品质量要求较高,检验贯穿于焊接全过程,可及时发现缺陷,对超标缺陷进行返修,确保焊接结构制造质量,保证车辆安全运行[3]。

4 结语

本文研制了衬垫的结构形式和焊接方式;设计了理想的翻转式焊接工装,避免了多次装夹造成的变形不规律,提高了工作效率,减轻了劳动强度;研发了方便移除、可调节长度的加工工艺承杆。