扇形掏槽一次爆破成巷技术在河北某铁矿的应用

庞 博 程中平 曹玉涛 杨 闯

(1.华北理工大学矿业工程学院;2.河钢集团滦县常峪铁矿有限公司;3.河钢集团矿业有限公司)

河北某铁矿于1987年投产,目前露天开采即将闭坑,为确保资源接续,正加快地下开采基建进度,转入地下生产,地下开采基建工程量大,年掘进量约15万m3,基建工期较长。同时该矿设计采用无底柱分段崩落法采矿,采掘比较高,巷道开拓、采准掘进工程量大。受近年来铁精粉市场价格波动影响,矿方对建设工期、建设成本进行了严格控制。传统巷道爆破掘进方式效率较低、工序循环时间长,已无法满足该矿地下开采生产建设要求。

1 原有爆破掘进技术

该矿基建巷道掘进断面面积为16~18 m2,围岩硬度指数f=8~10,均为独头作业。凿岩采用YT -28气腿式凿岩机,φ22 mm中空六角钻杆,φ40 mm“一”字型钎头,钻杆长3 m。爆破采用连续反向装药,非电半秒延时导爆管雷管起爆,火工材料为2#岩石乳化炸药。掏槽方式为直眼掏槽,掏槽眼深度为2.9 m,周边眼、辅助眼及底眼深度为2.7 m,单炮进尺约2.3 m,单次掘进出渣循环时间为12 h。该技术存在的不足主要有:

(1)爆破掏槽形式过于单一。冶金矿山井下巷道掘进掏槽工艺广泛采用直眼和楔形掏槽2种方式。该矿在巷道掘进中采用直眼掏槽方式,硐室等空间充足的工程掘进中采用楔形掏槽方式,并未对其他掏槽方式进行研究和应用。

(2)直眼掏槽方式存在较多缺陷。首先必须穿凿一定数量的空孔,该类空孔起着提供自由面和破碎膨胀空间的作用,并且随着孔深增加,空眼数目也会相应增多,如此凿岩时间便会大幅增加;其次空孔与装药孔的间距不宜超过首爆孔破碎圈的范围,眼距稍大易导致掏槽失败,在地下岩层变化大的情况下,软弱或破碎岩层中凿岩质量控制难度非常大;最后直眼掏槽必须使用大量炸药,否则极有可能出现爆破不完全或拒爆现象[1-5]。

(3)由于光面爆破会增加施工成本,无光爆一次成巷又容易影响巷道成型质量,分次成巷则便于控制巷道成型质量。故该矿大断面巷道掘进施工局限于采用先导硐、再压顶的分次成巷方式。该方法易导致迎头掘进面积变小,围岩夹制系数增加,爆破效果无法保障,单循环爆破进尺也会受到影响,且掌子面空间有限,工人不易操纵设备,仅能采用直眼掏槽方式,炮孔布置形式几乎无法调整。

2 扇形掏槽一次爆破成巷技术

2.1 技术原理

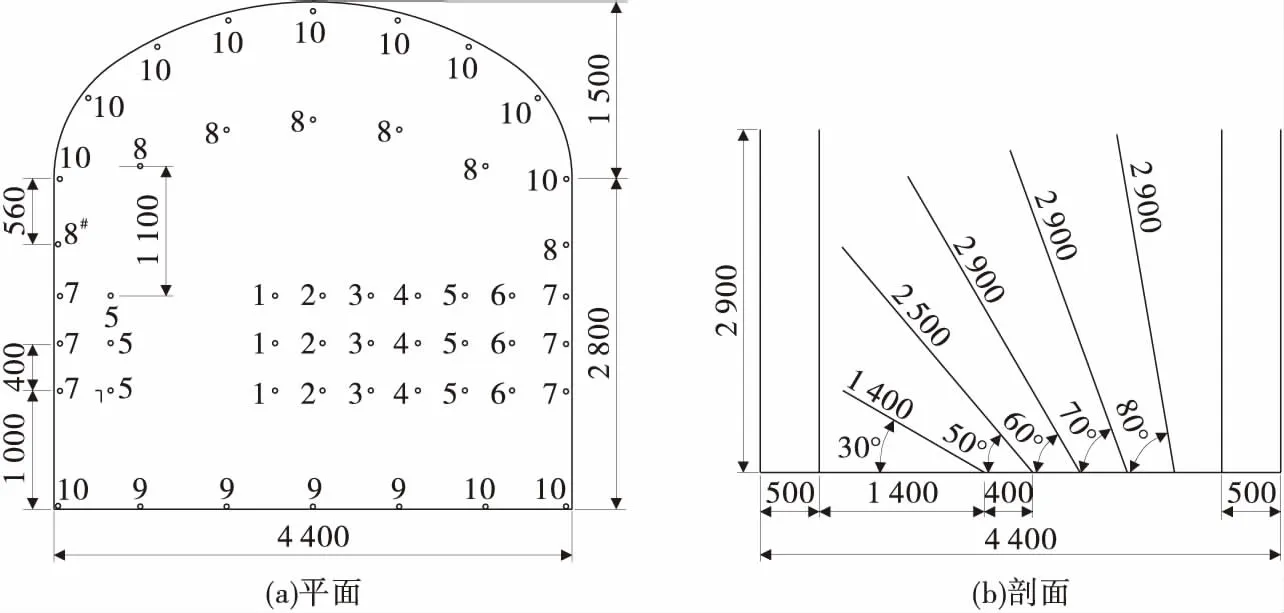

为克服直眼掏槽的缺陷,本研究在借鉴已有研究成果[6-9]的基础上,将直眼掏槽改为扇形掏槽,经过多次现场爆破试验,逐步调整爆破参数取值,将扇形掏槽与空气间隔不耦合装药的光面爆破技术相结合,从而形成了适应于冶金矿山的扇形掏槽一次爆破成巷光面爆破技术(图1)。该技术适用于断面面积大于15 m2巷道,其掏槽原理是首先利用1排小倾角斜孔先爆破形成自由面;然后通过倾角和深度逐步增大的斜孔爆破逐层剥落工作面的岩石,先爆破炮孔为后爆破炮孔不断提供新的自由面和补偿空间,整体上形成逐层斜剥效果,所形成的掏槽体积大,能够将掏槽内的岩石全部抛出,掏槽效果更容易保证。

图1 爆破成巷炮孔布置平面示意(单位:mm)

2.2 爆破参数设计

2.2.1 掏槽孔参数

本研究依据现场试验,并根据巷道断面大小和岩石硬度设计的掏槽孔间距为400 mm,每排3个;第1排掏槽孔深度1 400 mm,炮孔倾角30°(在岩石硬度较高区域可适当增加1个加强孔);第2排掏槽孔深度2 500 mm,倾角50°,该2排掏槽孔与相邻的垂直辅助孔间距约200 mm,不仅能够有效覆盖破碎区,又能够避免槽底出现凸起,使得爆后工作面平整,方便下一循环作业;第3~5排掏槽孔全部打至全深2 900 mm,角度依次加大,分别为60°、70°、80°。掏槽孔单孔装药量:第1排孔装满,装炸药3.5卷,1.05 kg/孔;其余掏槽孔结合前期经验,当岩石坚固性系数f=8~10时,单孔装药量为2.1 kg,连续装药结构;由于第5、6段炮孔之间的孔底距较其他炮孔大,同时处于斜剥边缘位置,爆破效果直接影响辅助孔抵抗线的大小,故而在装药时可适当增加1卷,以确保后续爆破效果。

2.2.2 掏槽孔总体方向

在工作面岩石存在节理裂隙、岩层或围岩内有软弱结构面通过时,掏槽孔布置斜向可沿着节理、岩层、岩石构造面方向布置,每排孔的角度也可进行小范围调整。

2.2.3 辅助孔参数

辅助孔分为2个部分,一部分为中部垂直孔,孔深2 900 mm,间距400 mm,排距500 mm,两侧各布置1排,分别装5、6段雷管,紧随掏槽孔爆破,扩大掏槽效果,增加补充空间和自由面面积;另一部分为中上部垂直孔,仅有1排,装8段雷管,沿巷道顶板轮廓的平行线布置,距离顶板800 mm,间距800 mm。辅助孔单孔装药量为1.8 kg,连续装药结构,孔底反向起爆,最大限度利用前期掏槽空间进行岩体抛掷爆破。

2.2.4 周边孔参数

为确保一次爆破成巷效果,同时减少超欠挖和炸药单耗,周边孔设计采用空气间隔不耦合光面爆破技术。周边孔布置于巷道开挖断面边缘10 mm处,外插角3°,孔深2 900 mm。当孔径为40 mm时,周边孔间距取560 mm。装7段雷管的周边孔与装5、6段雷管的辅助孔可平行对应布置,周边孔间距缩短为400 mm,起始点与底板距离为1 000 mm,如此调整可使得炮孔分布更为规律,方便施工,并不会对光爆效果产生影响。周边孔采用径向不偶合间隔装药结构,不偶合系数为1.3,空气间隔1 000 mm,单孔装药量为0.6 kg,炸药为1卷+0.5卷+0.5卷,每个孔插入1节全孔长导爆索来引爆两间隔药包,确保起爆时间间隔在合理范围内。

2.2.5 底孔参数

巷道底孔设计孔深2 900 mm,孔间距700~800 mm,距离巷道设计断面边缘20 mm处开孔,外插角5°,既可保证底孔间粉碎区相互叠加,同时还增强了抛掷效果、避免辅助孔残留岩体过多引起爆破抵抗线变化。底孔单孔装药量为2.1 kg,采用连续装药结构。

2.2.6 起爆网络

各炮孔均为反向孔底起爆,炮孔用炮泥堵塞,填塞长度为200~300 mm,爆破网络连接方式为簇连,采用非电半秒延期导爆管雷管顺序起爆方式。

3 效果分析

本研究针对断面面积为17.5 m2的巷道,将爆破技术改进前后的实践效果进行了对比分析。

(1)传统直眼掏槽巷道掘进单次爆破炸药用量大于90 kg,扇形掏槽一次成巷单次爆破炸药用量约76 kg。

(2)传统直眼掏槽每次爆破需打孔60个左右,扇形掏槽一次成巷每次爆破需打孔50个左右,扇形掏槽可节省炮孔7~10个,同时每循环爆破凿岩穿孔时间可缩短1 h。

(3)单循环爆破进尺增加。同样采用3 m长钎杆凿岩,传统直眼掏槽单炮进尺达到2.3 m时,则认为效果较好,但爆破后掌子面残留岩体表面凹凸不平;而扇形掏槽一次成巷爆破效果更佳,单炮进尺可达到2.7 m,爆破后掌子面平整,有利于下一循环凿岩作业,炮孔利用率达到了93%。

(4)爆破振动变小。爆破振速峰值一般出现于掏槽眼爆破过程中[5]。扇形掏槽的第1排掏槽眼倾角小,装药量少,产生的振动小。第1排掏槽眼爆破后产生的槽腔为第2排掏槽眼爆破提供了膨胀补偿空间,使得未作用于岩石的爆炸能量更容易向空气自由面溢出[4]。因此,对于距离地表较近的浅部井巷工程施工,采用扇形掏槽一次成巷爆破技术可以有效减少对周边居民的干扰。

(5)扇形掏槽一次成巷炮孔布置更简易,掏槽眼位易掌握,雷管段数分布更规整,施工操作方便快捷,从而提高了施工效率,拒爆率大大降低,爆破残留岩体明显减少,安全可靠性得以大幅提高。

4 结 语

以河北某铁矿为例,设计了扇形掏槽一次爆破成巷技术。该技术能够有效克服直眼掏槽、楔形掏槽以及混合掏槽的不足,经过近1 a的现场实践,不仅大幅提高了巷道掘进效率,而且在施工安全性、降低建设成本、降低爆破环境影响等方面相对于传统爆破技术也有明显优势。

———《扇形的认识》教学廖