露天铁矿深部开拓运输系统方案研究

张树伟

(河北钢铁集团矿业有限公司)

露天矿半连续运输是近年发展起来的一种高效率开拓方式,已成为大型露天矿开采的一种发展趋势。目前国内大型露天铁矿初期建成投产后,随着开采深度的不断下降,深凹露天开采汽车运距逐渐延长,其设备投资和经营费用相应增加。针对国内露天开采矿山汽车运输的调查,汽车运输的合理运距一般在3 km左右,采场深部需考虑其他开拓运输方案。一般考虑半固定破碎站-胶带机方案和半移动破碎站-胶带机方案,但半固定破碎站-胶带机方案与半移动破碎站-胶带系统相比,工程量大,采场内汽车运距长。多数矿山考虑采用半移动破碎站-胶带机方案。

半移动式破碎站是固定式破碎站和移动式破碎站的综合体,在破碎时是固定形式,可以拥有很大的破碎能力;而随着开采面的下移或平移,又可以(经过简单拆装)移设到新的开采面,保证自卸矿车的运距在合理经济的范围内,并且其移设时间较短,对矿山企业的生产作业影响较小。

1 矿山生产现状和存在问题

司家营矿区是国内特大型铁矿区,一采场剥岩量为7 200万t/a,采场不同年度剥离量有所不同。一采场2009年开始基建剥离,2012年投产,同年10月,西部胶带排岩运输系统建成投产。采场内岩石通过汽车由工作面运往采场西帮N18线附近的岩石半移动式破碎站,破碎系统共有2套,均配备KB63-89型旋回破碎机,单台处理能力为3 000万t/a。受周边外围条件影响,约4 000万t/a岩石经由该破碎站-岩石胶带机运至迁曹铁路转运站,通过铁路运输至曹妃甸进行填海造地,采场内剩余采出的废石通过社会车辆外委运出[1]。

目前主要存在以下问题:

(1)原设计矿山剥离废石全部通过胶带机经迁曹铁路运往曹妃甸填海造地,铁路运力为8 000万t/a。根据目前矿山生产现状及铁矿运行情况,铁路运力最大仅能达到4 200万t/a,外部条件发生变化,影响开拓系统布置,需根据目前矿山现状对开拓系统重新优化。

(2)司家营矿区一采场地面半移动式破碎站已投用6 a,深凹露天开采汽车运距逐渐延长,目前矿岩汽车运输距离平均已超过3.5 km,最深部运输距离甚至已达到5 km,最低开采水平标高为-157 m,封闭圈水平标高+30 m,形成187 m垂直落差,已经超过了矿山汽车运输合理经济距离,迫切需要调整运输方式,降低生产成本,提高经济效益。

2 深部开拓运输系统方案

国内鞍钢齐大山铁矿、本钢南芬铁矿、首钢水厂铁矿、太钢袁家村铁矿等大型露天矿均已建成矿岩破碎胶带系统,应用效果良好,为该矿的建设、使用矿岩破碎胶带系统提供了很好的经验[1-2]。深凹露天矿采深较大,采场内深部矿岩均采用联合开拓运输系统——自卸汽车-半移动破碎站-胶带机开拓运输系统。采场内半移动破碎站的布置原则是尽可能靠近矿岩中心,同时考虑对生产剥采比的影响及采场形态、道路布置、宽平台位置等,为此,采用各联合开拓运输系统方案[3]。

本次开拓运输系统仍采用汽车-采场外破碎站-胶带机开拓运输方式,利用现有浅部地表破碎站及胶带系统,岩石由自卸汽车运往西帮半移动破碎站,破碎后由胶带机运往迁曹铁路转运站,剩余岩石通过外委车辆运出。

目前,西帮采场外地表岩石破碎系统共建成2套,位于西帮N18勘探线附近,单台破碎机能力均为3 000万t/a。受迁曹铁路运力影响,该处破碎系统一套使用,一套备用,因此,深部开采时,仅需移入采场一套西帮岩石半移动破碎系统即可。采场内剥离剩余废岩均通过外委方式处理。

2.1 西帮岩石开拓运输方案提出

目前,采场西帮-42 m标高以上各台阶已接近最终境界,具备布置边帮胶带的条件,且露天采场内岩石中心位于采场西帮;通过采场排产结果,当采场具备内排条件时,破碎站最终站位于-232 m水平。

鉴于上述条件,提出西帮岩石开拓运输系统技术可行的3个方案:

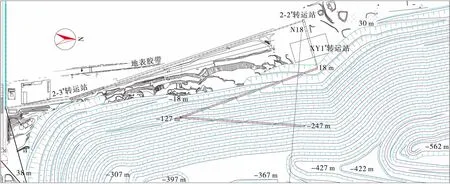

方案一为汽车-半移动破碎站-边帮胶带机-采场外部现有平胶带运输。胶带机位于采场上盘,胶带机路由经地表2-3#转运站,向北经2-2#转运站、XY1#转运站、采场内-127 m转运站,最终延伸至采场中部-247 m标高处。方案一开拓运输系统布置见图1。

方案二为汽车-半移动破碎站-边帮胶带机运输-采场外部现有平胶带运输。该方案与方案一的不同之处是胶带机路由经地表2-3#转运站后直接进入露天采场内,向北经 -127,-187 m转运站,最终延伸至采场中部-247 m标高处。方案二开拓运输系统布置见图2。

方案三为汽车-半移动破碎站-溜井-平硐-斜井胶带机运输方案。运输系统由自卸汽车、半移动破碎站、岩石溜井、平硐、斜井胶带机、回风井等组成。胶带机布置在斜井内,由地表30 m标高向北延伸至-217 m标高后向南折返,最终延伸至-307 m标高。为与现矿山生产相衔接,需新建2条溜井(前后期各一条)、2条胶带机平硐、1条胶带机斜井、1条回风井。方案三开拓运输系统布置见图3。

2.2 方案比较

2.2.1 技术比较

2.2.1.1 采场内矿岩量

各方案境界内矿岩量比较见表1。可以看出,方案一较方案二境界内矿石少306万t,废石少2 152 万t,减少部分的平均剥采比为7.03 t/t,主要是受上盘外委汽车运输道路和胶带路由影响,方案一在二采场端部和上盘内缩。方案一与方案三境界内矿石相同,废石仅多127万t,主要是因为胶带路由而外扩。

图1 方案一开拓运输方案布置

图2 方案二开拓运输方案布置

图3 方案三开拓运输方案布置

2.2.1.2 胶带运距及采场内汽车运距

表1 各方案境界内矿岩量比较

各方案开拓系统胶带及汽车运距比较见表2。可以看出,不同方案的外委运岩量、胶带运距、采场内汽车运距均有差异。根据采剥进度计划,方案一的外委运量低于方案二,且采场内的汽车运距也小于方案二,说明半移动破碎站以及胶带机路由的布置更接近岩石中心,缩短了汽车在采场内的运距。

2.2.1.3 基建工程量

各方案基建工程量比较见表3。可以看出,方案三井巷长度为3 946 m,开凿量为54 181.4 m3,前期工程投资较大。方案一胶带基建剥岩量比方案二多70万t,主要受胶带路由不同影响,方案一较方案二胶带机路由布置偏北,而该部分欠剥岩石较多。

表2 各方案开拓系统胶带及汽车运距比较

表3 各方案基建工程量比较

2.2.1.4 管理及安全

方案三采用溜井-平硐-斜井胶带机,生产过程中,管理难度较大,溜井易出现堵塞、跑矿现象。

方案二受胶带路由的影响,二采场上盘无法布置固定道路,导致二采场600~2 000万t/a岩石通过西帮岩石破碎系统解决,相当于通过外委车辆处理的3 000万t/a废石全部由一采场运输,运输道路设置为19 m宽四车道,生产管理上更复杂,也不符合矿山当前的生产管理模式。

方案一胶带位于N12线以北,避开了二采场西帮岩石不稳固区及边坡治理区,方案一较方案二边帮胶带布置更安全。

2.2.2 经济比较

各方案可比投资和生产运营费用现值比较见表4。可以看出,各方案可比投资分别为3 497,2 986,11 675万元,方案二投资最低。各方案费用现值分别为258 339,258 505,269 515万元,方案一费用现值最少。

2.2.3 方案选择

综合技术、经济和管理等因素进行分析,认为方案一优于其他2个方案,该方案生产安全,符合矿山当前生产运营模式,生产管理简单。按照矿山基建时间短、工艺简单、技术先进、施工方便、基建投资少等要求,推荐方案一为西帮岩石的深部联合开拓运输方案。

2.3 半移动破碎站首站位置的确定

根据生产需要半移动破碎站每隔一段时间向采场深部进行移设。在露天采场现状基础上,采用破碎机移设费用和汽车运输费用最节省为原则的总体费用最小法确定各系统半移动破碎站的最佳投入使用时间和首站设置标高。

理论计算得出投入使用时间为2018年初,首站设置标高为-67 m。在当前生产条件下给定的范围内,半移动破碎站首站位置越靠近该站服务期内矿岩中心,越早向采场内移设,其经济效益越好。但受各破碎站所占空间、胶带机路由所在位置处各台阶靠帮工程量以及移设胶带机的管理经验等因素影响,采场内各胶带机的建设、首站标高以及投入使用时间有所调整。

表4 西帮岩石胶带方案可比费用现值比较 万元

结合矿山生产现状,根据采剥进度计划,2018年采场内已具备建设半移动破碎站的条件,考虑到首次移设时缺少生产管理经验,建议首先移设一套经济效益最佳的西帮岩石胶带运输系统(生产能力3 000万t/a),即执行方案一,同时为今后半移动破碎站的生产、管理积累经验。

2.4 半移动破碎站移设步距及移设时间

深凹露天矿中半移动破碎站移设步距以垂直步距为主,水平步距为辅。影响破碎站移设步距的因素包括环境、采场、汽车、破碎站及胶带机设备参数、采矿设计等。

根据国内外研究及生产经验,半移动破碎站移设步距多为60~70 m,4~5 a移设一次。如霍林河南露天矿半移动破碎站移设步距为60 m,袁家村铁矿矿石半移动破碎站移设步距为55~65 m,南芬铁矿三期工程上盘矿石半移动破碎站移设步距为72 m。

结合露天采场采剥进度计划,采用收敛法对总体费用最小法确定的移设步距进行修正,得出西帮岩石破碎系统的前期总体移设方案,见表5。

表5 西帮岩石破碎系统半移动破碎机移设时间及移设步距

3 结 语

大型破碎站是露天矿开采半连续工艺最重要的核心设备,半移动式破碎站可随着开采工作面的变化而移设,以保证汽车的运距在合理范围内,并且其移设时间较短,对矿山的生产作业影响较小。虽然半连续运输模式初期投资高,但是缩短了采场内自卸车运距,减少了汽车数量,生产费用低,而且以电代油,减少了有害气体和扬尘对环境的污染,是强化深凹露天开采的主要方法之一。随着深凹露天开采水平不断下降,半移动式破碎站每隔几年需要移设一次,因此,如何根据矿山采掘工艺布置情况和破碎站形式、型号的不同,采用不同的移设方式,将破碎站移设到所需的工作平面,达到降低生产成本、提高经济效益的目的,是多数矿山所面临和必须解决的问题。司家营露天矿区西帮深部采用半移动破碎站-胶带机开拓运输工艺,可以显著提高经济效益,增强企业竞争力,对类似条件矿山开拓运输设计具有借鉴意义。