基于数据分析的露天煤矿卡车运距计算

冯占科,毛志浩,刘志成,万博

(国家能源集团国能网信科技(北京)有限公司, 北京 100096)

0 引言

矿用卡车运输是露天矿运输系统中重要的运输方式之一,对露天矿的生产成本具有较大影响,国内外露天矿研究表明,卡车运输成本占总成本的25%~45%。国内专家学者对卡车运距进行了研究,周玉民通过建立数学模型以及实践归纳出载重汽车的合理运距范围,从而实现了长远规划的经济效益最大化[1]。安太堡露天矿对原煤运输系统进行了改造,缩短了其运输距离,大大降低了生产成本[2]。伊敏露天矿通过建立数学模型和计算,总结出露天矿自卸汽车运输的合理运距范围,并通过对伊敏露天矿现有数据的计算、总结和分析,得出了载重能力较大的卡车具有较低的吨公里运输成本和较高的运输效率的结论[3]。王建光等提出了一种基于三角剖分原理的采剥加权平均运距计算方法,实践应用表明,该方法能显著提高运距计算的准确性,对露天矿山企业的生产成本控制具有重要意义[4]。柴森霖等分析了卡车调度优化准则及影响调度效果的因素,用计算机仿真事件步长法模拟了装运环节[5]。白润才研究了单斗—卡车工艺实时调度优化决策系统,并提出了一种设计思路,即露天矿分时段卡车实时调度系统,有助于对调度过程进行优化[6]。顾清华等基于各装载、卸载点间的多条运输路径和生产任务,建立了综合成本最小的低碳条件下卡车运输优化模型,在实际应用中能有效减少运输成本,减少耗能和碳排放[7]。柴森霖等建立了路径优化模型,并用遗传算法得到能耗较低的最优化路径,克服露天矿以等效运距为权重进行路径优化的不可行性[8]。

上述研究对露天矿运距的优化和智能运输调度提供了思路,但是并未实现如何解决露天矿卡车运距计算不准确的问题。研究发现,露天煤矿采剥区域变化频繁、道路复杂多变和网络盲区等因素使露天矿卡车运距存在漂移和准确性较低的现象。现阶段露天矿卡车运距不准无法为智能调度提供依据,也无法作为计算卡车司机工作量的依据,因此部分单位选择按月对司机的运距进行手动统计并结合产量对司机进行考核,人工统计的工作量较大,也有部分单位仅仅通过产量对司机进行考核,忽视了运距的作用。

随着露天矿智能化建设的推进,智能运输调度系统实现了车铲智能调度,其核心是在效率最优原则下实现最小的运距,准确的运距不仅仅为智能运输调度提供依据,也可实现用运距和产量对卡车司机进行综合考核,解决露天矿实际问题并最终促进露天矿管理模式的改变。

1 综合运距

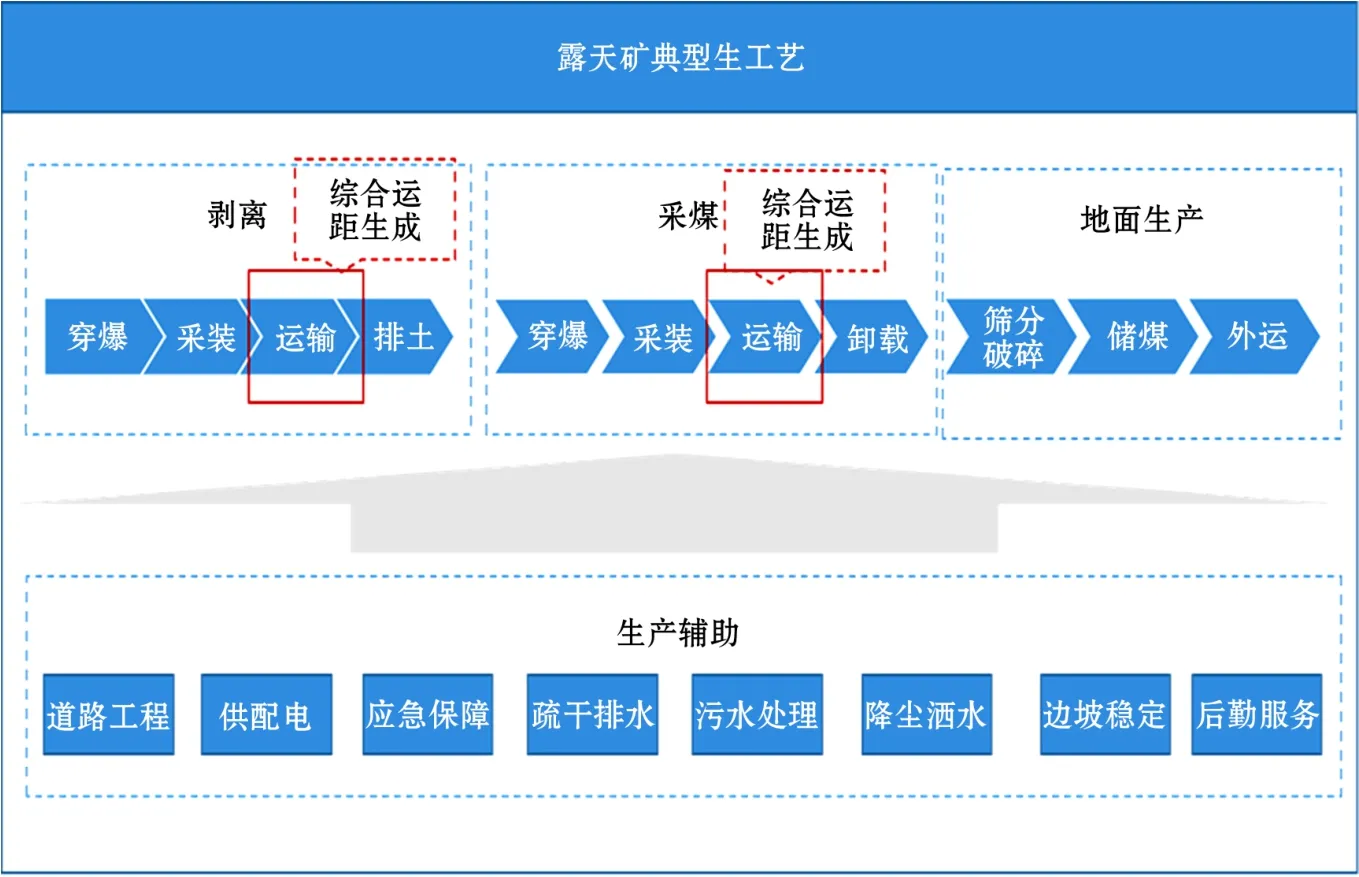

露天矿的生产流程包括剥离、采煤、地面生产 和辅助生产等环节,运距自动纠偏算法主要涉及剥离和采煤中的运输过程。露天矿的典型生产工艺如图1所示。

露天矿开采工艺主要为单斗—汽车工艺,即单斗电铲采装煤矿或剥离土方、矿用卡车运输、破碎站和排土场进行物料卸载。矿用卡车是连接电铲和卸载点之间的桥梁,形成了露天矿的生产运输线。露天矿的生产能力主要指的是运输能力,露天矿的运输直接成本和间接成本占生产总成本的40%以上。露天矿运距可直接反应运输成本,同时运距也可以衡量运输效率,因此运距是露天矿的核心生产指标之一。

图1 露天矿典型生产工艺

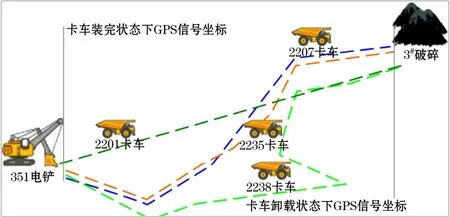

智能运输调度系统中车载终端是一种安装在露天矿运输卡车上的专用计算机,由卫星定位系统、中央微处理机、显示屏、触摸屏、接口系统和电源几部分组成。露天矿通过GPS信号实时计算单趟运距,即通过卡车装完状态下GPS信号的坐标和卡车卸完状态下的GPS信号坐标,加载该时间段内中间全部的GPS信号,最终确定卡车的单趟运距,其单趟运距的详情如图2所示。

图2 露天煤矿卡车单趟运距示意

由图2可以得出,相同支路上卡车的综合运距在理论上是一致的,由于矿用卡车的GPS信号会出现跳跃,导致不同的矿用车辆单趟运距相差较大。在实际生产过程中不同卡车在支路上的综合运距相差比较大,因此需要将支路上的综合运距进行动态的固定,即在某一时段时间内支路的运距是相同的,在不同时间段内运距是变化的。

本文将支路中不同卡车单趟运距输入模型中,系统自动剔除异常值点和极端异常值点。将有效数据值拟合成正态分布得到期望值,并将期望值赋值给该支路的综合运距值,即该支路上的不同卡车单趟运距均与综合运距相同。某班次卡车的总运距如式(1)所示:

式中,Dcj为矿用卡车在j时间段的运距值;Dij为支路i在j时间段的综合运距值;nij为在j时间段内支路i运行的次数。

2 综合运距建模

2.1 数据来源

本文选择1号和2号露天煤矿为研究对象,2号露天矿的卡车均安装智能运输调度车载终端,终端通过GPS信号计算卡车的重运和空运运距,通过卡调系统可记录卡车的运距。1号矿和2号矿的智能运输调度系统已平稳运行,经过长时间验证后发现该方法会因为断网、信号漂移等因素使部分数据失真,但是大部分的数据质量相对较高,因此项目中选用的模型数据和验证数据来源于1号和2号露天矿。

2.2 模型选择

智能运输调度系统计算的运距存在漂移和缺失等不准确的情况,需要将数据进行清洗以提高数据的质量。目前在矿区采用手工清理的方式去掉异常数据,统计工作量十分巨大,因此需要通过系统自动去除异常数据以减少工作量,提高工作效率。目前清洗数据方法有箱线图法、聚类分析、去重分析、降噪分析、回归建模和正态分布的离群点检测等方法。单趟运距值是离散型,异常值通常是离群点,因此初步确定使用箱线图法和正态分布的离群点检测法对数据进行筛选,达到清洗的效果。

2.2.1 箱线图检测法

箱线图(Box-plot)又名箱形图或盒须图[9],是一种显示数据分散情况的统计图,其筛选方法实际上是利用数据的分位数来识别异常点。该方法主要用于反映原始数据的分布特征,也可以比较多组数据的分布特征。箱线图的绘制方法是:首先在一组数据中找出其上边缘、下边缘、中位数和两个四分位数;然后,连接两个四分位数以绘制箱体;最后将上下边缘与箱体连接,中位数在箱体的中间。其原理如图3所示。

图3 箱线图法原理

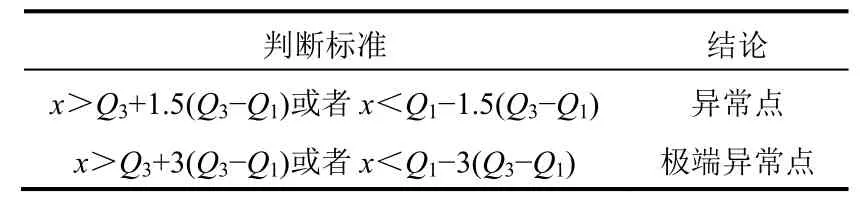

图3中的下四分位数是指数据的25%分位点的对应值(Q1);中位数为数据的50%分位点的对应值(Q2);上四分位数则为数据的75%分位点的对应值(Q3);上边缘值的计算公式为Q3+1.5(Q3-Q1);下边缘值的计算公式为Q1-1.5(Q3-Q1)。其中,Q3-Q1表示四分位差。采用箱线图识别异常值的判断标准是:当变量的数据值大于箱线图的上边缘值或小于箱线图的下边缘值时,就可以认为这样的数据点为异常点。所以,基于箱线图可以定义某个数值型变量的异常点和极端异常点,它们的判断标准见表1。通过箱线图法进行判断后,可判断出异常值的编号和异常值数据,实现数据清洗的目的。

表1 箱线图法异常值判别标准

2.2.2 正态分布的离群点检测法

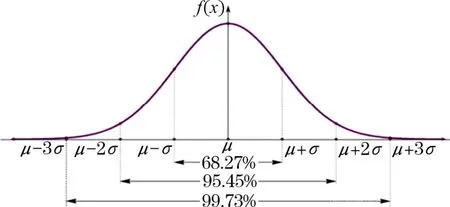

由正态分布的定义可得,数据点落在距均值正负1倍标准差内的概率为68.27%;数据点落在距均值正负2倍标准差内的概率为95.45%;数据点落在距均值正负3倍标准差内的概率为99.73%,即3倍的标准差原则(可忽略3倍的标准差以外的数据值对整体的影响)。标准正态分布的概率密度如图4所示。

图4 标准正态分布概率密度

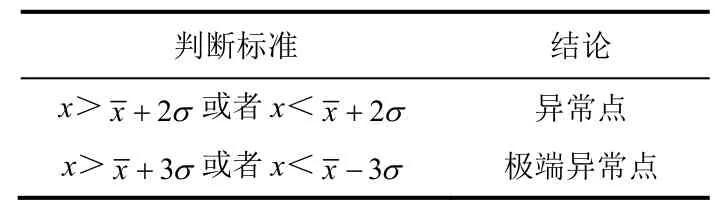

数据点落在距均值正负2倍标准差之外的概率不足5%,属于小概率事件,将这样的数据点称为异常点。同理,如果数据点落在距均值正负3倍标准差之外的概率更小,可将这些数据点称为极端异常点。异常点的判别标准见表2。通过正态分布的离群点检测法进行判断后,可判断出异常值的编号和异常值数据,实现数据清洗的目的。

表2 异常点的判别标准

上述两种方法均可实现对运距数据进行清洗的目的,由于相同的支路内的单趟运距是互相独立的,且理论上是无穷的。在实际上相同装卸点之间的数据量相对较大,运距数据互相独立,根据大数定律可确定运距的数据分布满足正态分布,是自然界中最常见的数据分布,具有普适性[10],因此本项目中选用正态分布的离群点检测法对数据进行清洗。

2.3 数据建模

根据上述分析选择正态分布的离群点检测法对数据进行清洗。支路ID是将电铲ID和卸点ID进行组合形成的,选取不同支路之间的重运单趟运距作为输入值训练模型;待模型训练成功后可得到不同支路上的异常值;将异常值点去除后进行正态分布得到的期望值,即为该支路上卡车的综合运距值。将数据导入系统后,系统自动统计出不同支路的样本数、异常值数、期望值和全部数据,并可查看异常值点的详情数据。

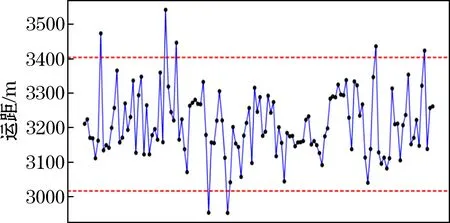

系统根据不同支路的数据分布可得到数据分布的散点图,并借助于两条水平参考线识别异常值或极端异常值,如图6所示。图6中显示散点值和偏离均值正负2倍标准差的参考线,横轴是将数据按时间进行排序,纵轴是运距值,通过运距值的分布可直观地查看到异常值点和数据的分布特征。经过分析后明确运距值符合标准正态分布。

图5 运距分布散点

由于异常值使运距不准,依据剔除异常值后的数据绘制正态分布直方图,如图6所示。图6中所示的是支路上运距分布,该正态分布图会根据数据的数量进行改变,数据量越大 正态分布越标准,当数据量为无穷时即为标准正态分布。

2.4 模型验证

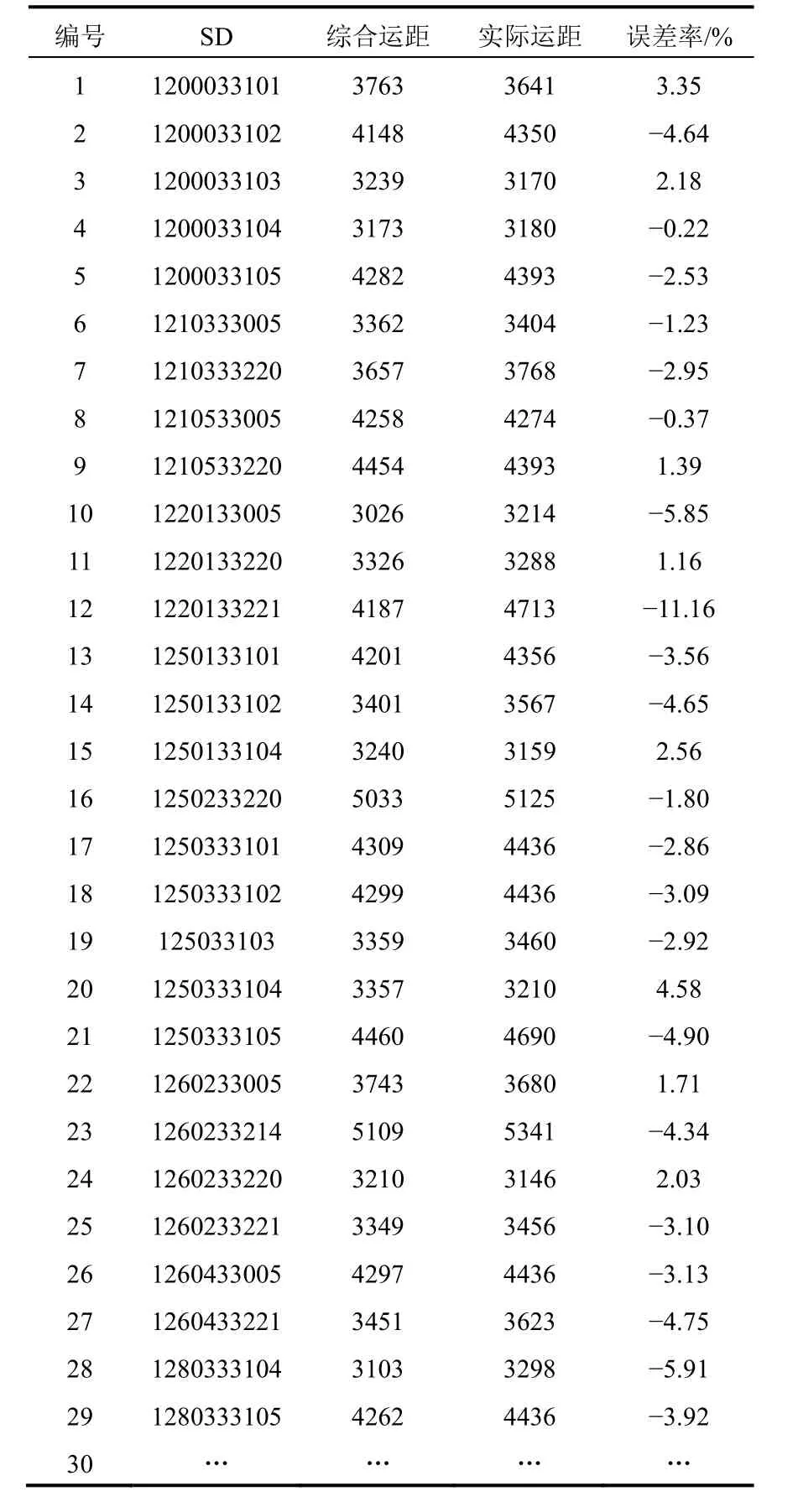

不同支路的运距是动态变化的,当班内支路的运距的变化是可忽略的,因此在验证时数据的选择不能跨度很大,通常以一天三班或两天六班为一个数据周期。在调度作业系统中做生产月度计划时会对运距进行计划,因此选择生产月度计划后续两天的数据来训练和验证模型。此次随机选取1号矿和2号矿中6个班次的运距作为测试数据代入模型,通过对比得到的期望值与实际值进行验证,验证结果见表3。通过该模型得到的综合运距与实际运距的误差率绝对值在0.22%~5.91%之间,在合理的范围内,可满足露天矿的生产要求。

图6 运距的正态分布直方图

表3 综合运距的验证

3 实证研究

3.1 应用效果

将上述模型应用到某露天矿的智能运输调度系统中对实时采集运距进行纠偏,将运输卡车的运距数据自动采集到系统中,通过系统模型进行运算,得出综合运距值。综合运距值作为卡车调度中核心指标,对指导生产有重大意义,同时改变了露天矿中生产计量模式。

3.2 经济效益

根据实际情况进行统计分析,该露天矿每月份所有卡车重运趟数为49 980车以上,传统方式矿区需要对卡车重运趟数进行人工统计,剔除掉无效数据,统计时间比较长,每月的统计工作用时至少不低于7 d。通过系统自动生成综合运距,可以大大减少卡车运距测量的误差率,将按车次统计运输卡车的重运趟数转变为按里程统计运输卡车的重运趟数,减少了人工统计的工作量,节约人力成本,产生一定的经济效益。

露天矿的传统方法是将卡车运输的产量作为司机考核的核心依据,其原因是卡车运距的准确性不高,无法作为考核依据。系统自动纠偏运距后可改变传统的考核方式,综合运距和卡车运输产量来考核司机的工作量和计算工资,同时精准的运距可与露天矿的燃油系统进行结合,得到精准的燃油单耗指标,为露天矿精细化管理提供依据。

4 结论

本文根据露天矿运距的实际情况进行研究,选取1号矿和2号矿不同装卸点之间的运距来训练模型,模型可自动识别出异常点和极端异常点,并将异常点剔除,将有效数据生成运距的正态分布直方图,将期望值作为支路的综合运距。选取与月度生产作业计划同期的6个班次的运距值并代入训练好的模型后,将得到的综合运距与实际运距进行对比,验证了模型的准确性,通过该模型得到的综合运距与实际运距的误差率绝对值在0.22%~5.91%之间,在合理的范围内可满足矿区的生产要求。

将此模型应用到某露天矿中,系统自动生成综合运距,可以大大减少卡车运距测量的误差率,减少人工统计的工作量,节约人力成本。同时将按车次对司机考核的传统方式转变为按运距和卡车连输产量相结合的新方式,为露天矿精细化管理提供了支撑,符合矿区作业生产过程中的要求,并能为实际生产带来一定经济效益。