保险杠注塑涂装无人触件顺序化生产制造工艺的应用研究

黄 玮,杜振东,王 兵

(天津一汽丰田汽车有限公司 天津 300457)

0 引 言

在当前汽车销售激烈的竞争局面下,如何打造质优价廉的产品,关乎企业的生存。在注塑工艺中,制品成型后本身就带有静电,作业员的接触会使静电将灰尘、杂物等带入作业区,造成品质问题。整流化无人触件以及覆盖全空间的静电消除工艺从根本上解决了这个问题。该技术不仅在国内汽车行业,即使在日本丰田公司也属首创。

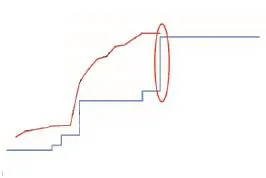

1 注塑-涂装无人触件技术

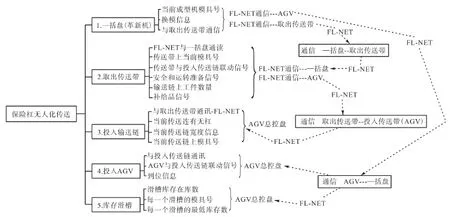

从图 1可以看出,注塑-涂装作业线内有 3名作业员,进入涂装工序之前,保险杠需要多次搬运,因静电值升高,会再度吸附、沾染灰尘,同时人工搬运也容易造成磕碰划伤的发生。本文通过对注塑工艺各个工位作业员的工作任务进行分析,发现了其中的困难点。首先针对不同阶段保险杠表面的静电值和灰尘数再次进行了分析和数据采集(见图2)。

图1 注塑-涂装生产流程Fig.1 The flow of bumper production

图2 静电增长趋势图Fig.2 Growth trend of static electricity

从图 2可以看出,制件在经过人触摸后,静电值有大幅增高,这样必然导致不良后果的产生,影响涂装工程的品质,因而需要彻底实现无人化。

1.1 自动引取 AGV(Automated Guided Vehicle)系统构筑

总体思想:本次采用了整体尺寸更为先进的整体化 AGV传送系统,其功能较上一代有大幅度提升,可以对应生产 99种保险杠制品,并根据产品的外形自动调整传送带宽度范围,避免了作业员手搬造成的磕碰划伤及制品变形。这种全新的改良方法,有效解决了注塑工艺容易发生的各类问题,并且直接节省3名作业员,可供其他注塑件制造厂进行参考,有较为可观的指导意义。

1.2 AGV无线供电(Contactless power sup-ply)系统

由滑触线取电改为非接触供电。由于非接触供电无外露滑触线,使用更加安全;非接触供电不会出现受电系统磨损和腐蚀问题;非接触供电的 AGV导向可做得更小,避免磕碰保险杠,整体设备运行更为灵巧自如。本次导入的无线受电系统,将电缆埋入地下,表面覆盖环氧树脂,地表无繁杂的线缆,作业环境更为安全,并节省了占地面积。

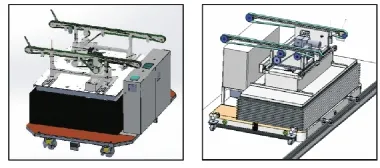

1.3 AGV设备轻量化

由图 3可见,设备由三层变为两层,且设备整体由400,kg减至300,kg。这样设备运行更加平稳,驱动轮磨损减小,增强了保全性,同时对地面损耗也减小,更容易保证行走精度,设备能耗降低了30%,。

图3 AGV轻量化成果Fig.3 Light weight development for AGV

1.4 AGV宽度调整式样的改进

由图4可见,宽度调整动力由电机带动丝杠改为电缸直接推动;由4个直线导轨单滑块改为2个长导轨双滑块。同时电缸在中间推动,避免卡死问题;双滑块可使支撑更加平稳,减轻车体重量。

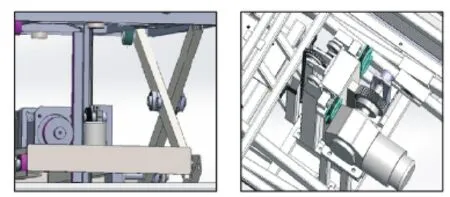

1.5 AGV平台举升式样

图4 Agv传送带调幅示意图Fig.4 Width adjustment of Agv

由图5可见,将举升电机随举升平台移动改为举升电机安装在底盘(不随举升平台移动);由齿条顶动举升改为链条拖拽举升。原设备电机随举升平台移动,改变了举升平台的中心位置,引起举升平台晃动,新机型可以避免;链条拖拽举升更加可靠,运行也更平稳。

图5 举升台局部设计Fig.5 Lift design

1.6 AGV设备驱动式样

由图6可见,由同步带驱动从动轮行走改为舵轮直驱。无同步带磨损问题,无张紧器张紧力不足问题,避免了定期调整同步带张紧的保养工作。

图6 设备驱动式样Fig.6 Device driver

2 无人化生产控制系统(Production Indication System)

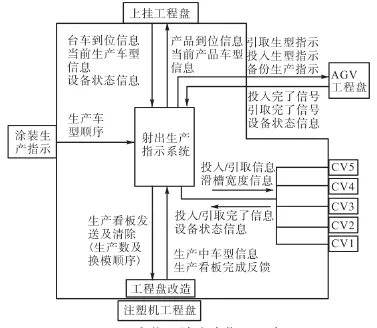

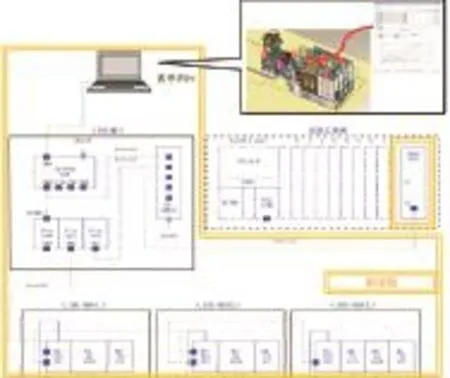

库位线会按照车型及生产制品的类别进行数量统计,当库位线内的保险杠数量低于设定值时,瞬时发出指令,反向控制TIM成型机生产。遵循丰田TPS中的JUST IN TIME方式,防止过量生产,此改善为全丰田事业体首创(见图7)。

图7 无人化系统生产指示示意图Fig.7 Production indications of untouched production

在实施无人化过程中,需要解决以下 3个问题:注塑件无毛边、连续生产中注塑不良的解决、传送中制件位置偏移。

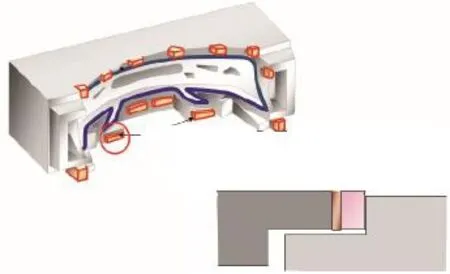

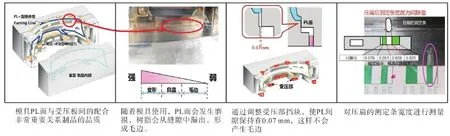

2.1 注塑件无毛边改善(Burrless of mold)

在推进无人化项目时,保险杠毛边问题有很大的影响,必须要设置一名作业员对毛边进行手修。通过对模具结构进行改良设计,追加调节块设计,方便调整模具间隙,日常可以通过间隙树脂对模具间隙进行测量,预先发现问题,从根本上杜绝产生毛边的问题(见图 8、9)。

图8 受压板调节设计的创新Fig.8 Mold pressure plate design

图9 模具毛边预防管理Fig.9 Prevention management of mold burr

2.2 IOE(Internet of everying)设备保全趋势化管理——预知问题解决

图10 IOE系统说明Fig.10 Instruction of IOE system

成型机设备中有大量的泵、电机、冷却水系统、加热系统,这些部件的正常运转关乎着制品品质,需要实时监测上述系统的状态,发生异常时及时发现处理(见图10)。结合本次改善,我们在设备重要的传感器、泵体、加热器等部位追加了细致的监视系统,便于知道设备的实时状况,从而把握制品品质,做到即便无人值守设备,也可以通过实时数据了解到品质、设备可动的状况。

2.3 连续生产时走杠精度偏差的克服——两段式库位的革新

引取侧一段具有调正保险杠功能,在引取侧库位输送带上有 LS限位开关,解决库位与引取侧 AGV输送之前可能出现的保险杠不正问题,保证上传到引取侧 AGV之前的保险杠是正的,避免出现卡杠导致上传不到引取侧 AGV上,同时可避免由于保险杠过于倾斜导致两侧出现一高一低的情况。铝型材的刚性更加突出,整体精度可以达到±2,mm 以内,电杠和摆杆可以保证走杠精度(见图11)。

图11 分段式库位线Fig.11 Two-section store for bumper

整体改良提高了工人生产效率,解决了多余人员加班多的问题;最大限度地改善员工的加班现状,利于企业的长期发展。

3 主要技术创新点

3.1 设备创新点

①传送装置创新点,分段式自动调幅,同步输送制品。

②生产指示系统通过引取数反向控制成型机自动换模生产,仅生产必要的保险杠,不做多余生产,实现了 TPS的后工程引取的生产模式,将生产浪费限制到最低。

③采用监视IOE系统,提高管理效率,自主改善项目。

④通过增加受压块来快速调整模具间隙。

3.2 工艺优化创新点

①洁净区的构建,25,μm灰尘数为5个/L。

②除静电装置的构建,实现制品表面静电值0.1,kV。

③无人触件、自动传送、自动调节生产线,收到了节省人力的效果。

3.3 项目管理创新点

①多车型导入时生产方法及项目管理的创新。与以往单车型制品生产不同,本次改良可以对应近百种车型,且本次改造充分利用了休息日及连休日对工事进行合理安排。

②建立项目进度汇报体制,按月、周对项目进度情况进行跟踪。

4 效益与结果

两班共减作业员 6名(手修人员,搬运人员,上杠作业员),节约劳务费110万元/年。

有效去除静电吸附、作业员搬运造成的品质影响,废品及不良递减80万/年。

模具结构设计,不易发生损坏,节约修理费用50万元/年。

保险杠线边库存递减70%,,节约面积120,m2。

对于整体注塑、涂装制件的品质提升有推动作用,这条完整的生产线对于业内有着变革性、颠覆性的意义及价值。