浅谈化工用原油换热器的防腐与清洗

王鹏飞

摘 要:目前油田原油换热器结垢现象严重、换热效率下降、物理清洗法工作难度非常大等特点,对其结垢、腐蚀的原因、危害性、阻垢防腐措施以及安全清洗进行了探讨。为油垢清洗剂找到了效率高、效果好的方法提供基础。

关键词:结垢;油污;物理清洗;化学清洗;清洗溶剂

随着油田的深度开采及聚合物驱油技术的应用,原油的品质在逐渐发生变化。近几年,由于原油中泥沙等杂质含量的不断增高,导致原油稳定装置中原油换热器管隙积垢,换热器的换热效率下降,原油回油温度高,一方面热量没有充分回收;另一方面影响采油厂外输原油的平稳性。系统经过长期运行,污垢逐渐增多,严重时可将系统与设备堵死,导致停产、检修或更换。所以,在设备检修期间的一项重要工作就是清洗除垢。将系统中的污垢彻底清除干净是必需解决的一大难题。

一、结垢、腐蚀的原因

换热器的结垢是指换热器与不洁净流体相接触而在设备表面上逐渐积聚起来的那层固态物质。结垢对换热设备的影响主要有:由于污垢层具有很低的导热系数,从而增加了传热热阻,降低了换热设备的传热效率; 当换热设备表面有结垢层形成时,换热设备中流体通道的过流面积将减少,导致流体流过设备时的阻力增加,从而消耗更多的泵功率,使生产成本增加。

二、 结垢和腐蚀对供暖系统的危害

1.能耗大幅增加,運行成本上升。供暖系统结水垢和生物粘泥后,使锅炉和换热器传热效率下降,循环水流通面积随之变小,流通阻力就会增大,从而导致能耗大幅度增加,供暖成本增大。

2.系统工作效率下降,影响供暖系统结垢后使热交换效率下降,热水出口温度降低,回水温度升高,进出口水温差缩小。从而使冬季供暖效率下降,导致房屋温度偏低。

3.缩短设备使用寿命,增加设备维修费用。结垢和粘泥故障影响系统正常运行,因此需进行周期性的清洗和检修,从而大幅度增加设备的检修和清洗费用。这种费用远高于系统日常维护保养的费用。由于腐蚀的产生,使供暖水系统金属材料受到损伤,这种损伤将使换热器、锅炉等设备及管线使用寿命缩短,造成供暖系统水管道和末端设备溃烂渗漏,直接损伤房间装饰材料,增加维修和装潢费用。

三、换热器版安全清洗

1.化学清洗。化学清洗是利用化学药剂与设备内表面的有机污物、铁锈、污垢等进行反应、溶解、络合、转化及其他作用,使垢物从设备表面脱离,达到清洁去污的过程。随着新型清洗剂的出现,通过有机清洗剂清除石油化工设备内的污油的清洗技术,可以大大减少停工检修的工作量。与传统停工检修相比,通过进行化学全清洗,可缩短装置停工时间、降低吹扫蒸汽用量,且清洗时温度低、压力低,对设备的损害小,清洗后排放的废液可通过蒸馏、焦化装置回炼,或者加入破乳剂即可分离,能有效回收资源,减少环境污染。化学全清洗过程分五步,主要是浸透、分散、溶解的过程。

这种方法虽然可以将垢分解,但由于清洗泵进口压力的局限性,多支管内循环系统较大,水流在系统中流速非常缓慢,不能形成强大的冲刷作用,依然有些软垢粘泥附着在管壁上,或已脱落的垢渣积存在系统中,不能完全冲洗干净。因而一些大型并且不能拆解的设备采用化学清洗,如果想要全面达到表面洁净,还有一些难度。

2.物理清洗技术。高压水清洗方法具有速度快,清洁率高的特点。应用于多支管循环系统设备,如换热器,就必须进行拆解清洗,存在费时、费工的不足。对不能拆解的设备,如石油类清洗就明显不能达到高效去污。因此,在实际操作过程中,常加入油溶性污垢清洗溶剂。

常用清洗溶剂特点:①低沸点石油类溶剂汽油对矿物油垢溶解性好,但易燃、应用受到限制。②高沸点石油类溶剂煤油、柴油对矿物油垢清洗力稍差,但价格低廉、不易燃,应用较广。③卤代烃四氯化碳、三氯乙烯等不燃或难燃,但易挥发且有毒,因对油垢溶解力大,脱脂力是石油溶剂的10倍,价格虽贵但仍有应用。④氯氟烃对大气臭氧有破坏作用,虽去油能力强,但应慎用。⑤醇类溶剂多用乙醇、异丙醇,除亲水外,对油脂溶解力强、对表面活性剂溶解力也大,一些特殊溶剂N-甲基吡咯烷酮、二甲基甲酰胺等具有选择性高、溶解力强的特点,在国外清洗剂专利中常用。⑥有机溶剂中与表面活性剂混合复配,能产生更强更有效的清洗剂。

四、物理与化学全清洗技术的应用

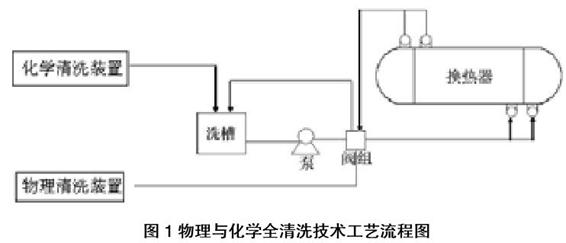

化学清洗与物理清洗联合技术的具体清洗流程为:水冲洗——加药剂清洗——循环清洗——排放废液——气脉冲清洗——结束。(如图1)

传统的常减压装置由电脱盐、初馏塔、常压系统、减压系统组成。2012年,在某常减压装置的停工过程中,实施了化学全清洗技术,并取得了成功。但要考虑清洗液路设置及清洗液排污、设备防腐及保护等问题,清洗成本也较大。

五、油溶性污垢零排放在线清洗技术

1.清洗效果好。采用油溶性污垢零排放在线清洗技术清洗能力强,实验室测试与现场比较,在清洗温度130~150℃时能取得良好的清洗效果。

2.无废水、废液产生,实现零排放。清洗剂母液主要成分为催化柴油,无废水产生,不存在废水处理问题。清洗废液可以与原油混合送到常压蒸馏装置里进行回炼利用。

3.节能效果显著。由于常压蒸馏装置内热交换设备较多,将所有热交换器全部打开用高压水冲洗,在费用以及时间上是不容许的。过去的做法是仅在定期检修中挑选一部分热交换器进行开放清洗,这样将导致整个装置的热回收率受限。采用油溶性污垢零排放在线清洗技术,清洗线路上的所有热交换器均被清洗,使整个装置的热回收率大幅度提高。而且降低检修时热交换器的开盖率,节省检修时间,提高了设备运转效率,具有较高的经济效益。

4.重质油溶解可重新回炼。常压蒸馏装置热交换器污垢分析结果表明,污垢中有70%是粘性很大的重质油,这些重质油将在清洗过程中溶解到催化柴油中,由此表明,热交换器污垢的70%将作为产品油回收。

参考文献:

[1] 黄少敏.化学清洗法在新建炼油厂中压蒸汽管网清洗中的应用[J].石油化工设备技术,2010(3).

[2] 唐家俊,吴隆庆,庄锁良.在线化学清洗技术在石化企业冷换设备上的应用[J].全面腐蚀控制,2007,21(2):34-36.

[3] 胡伟,刘东宁,杨海林,等.冷换器正反向胶球在线清洗技术在气分装置上的应用[J].石油化工设备,2008,37(4):72-75.

[4] 郭晋友,高设章,陈兴虎,等.冷凝器胶球在线清洗技术在炼油化工装置上的应用[J].石油和化工设备,2006,(5):50-52.