全自动曲轴类零件加工线的研发和应用

上海机床厂有限公司 王 瑞

一、概述

第十届中国数控机床展览会(CCMT2018)于2018年4月9-13日在上海新国际展览中心举办。CCMT2018主题确立为:聚焦——数字·互联·智造。这一主题响应了国内外机床工具消费市场的最新变化,凝练了国内外机床工具产业对未来发展方向的关注和思考。上海机床厂有限公司出展的“全自动曲轴类零件加工线”获得了本届“春燕奖”。

随着“工业4.0”和“智能制造2025”概念的提出,由工业机器人替代传统人工的发展趋势已在制造行业越发明确。不论是行业巨头如上海宝钢的全自动无人磨辊车间,还是传统用工大户富士康新建立的机器人工厂,都已经宣告这股“机器代替人”浪潮的不可阻挡。

随着我国船舶、汽车等工业的发展,各种发动机、内燃机的产量越来越大,质量要求也越来越高。曲轴及偏心轴类零件是汽车发动机和船舶、机车等内燃机上的关键零件,需求量大,要求的加工精度高。加工精度对发动机、内燃机的性能起决定性作用。曲轴及偏心轴类零件作为传统工业传动中的核心零件,在当前国家倡导“绿色经济”,强调提高质量、增加效率发展的大环境下,应用领域得到了大幅拓展。随着新技术的不断完善,新能源汽车混合发动机的曲轴、高效节能压缩机的新型曲柄轴、关节机器人RV减速器中的偏心轴,都在方方面面改变着人们的日常生活。曲轴及偏心轴类零件加工工艺相对复杂,往往需要加工主轴颈、连杆颈和定位端面。传统曲轴制造行业多采用人工装夹方式,通过调整偏心分度卡盘,实现不同相位连杆颈的磨削。同时需要另外配置主轴颈磨床和端面磨床来完成整个加工过程。主轴颈和连杆颈分配在多台机床上磨削,多次人工装夹不可避免会造成累积误差,对加工的一致性影响较大,不符合工业自动化的发展要求。所以,如何既高效又持续稳定的加工曲轴类零件,就变得尤为重要。基于以上的研发背景,上海机床厂有限公司设计并制造了全自动曲轴类零件加工线。

二、产品性能介绍及关键技术应用

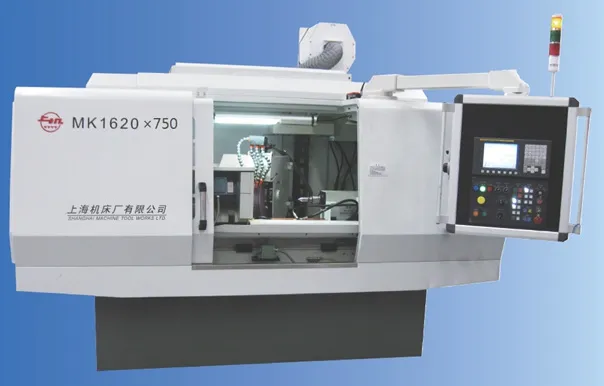

本产品“全自动曲轴类零件加工线”由一台MK1620×750端面外圆磨床、一台MK8232/SD×750数控切点跟踪曲轴磨床和一台FANUC R-1000iA/100F六轴关节式机器人组成,配置了完善的感应开关及可靠的电气保护系统。在加工线中,端面外圆磨床主要负责磨削曲轴的定位端面,数控切点跟踪曲轴磨床主要负责以“切点跟踪”的随动方式高效地完成曲轴主轴颈和连杆颈的磨削,各工位的自动上下料及工位之间的自动转换均由六轴关节式机器人循环实现。该加工线可以实现曲轴及偏心轴类零件从定位端面磨削到主轴颈、连杆颈一次装夹磨削的全自动运行,无需人工参与,大幅提升了零件出产效率,提高了零件加工一致性,显著降低劳动强度。

图1 全自动曲轴类零件加工线

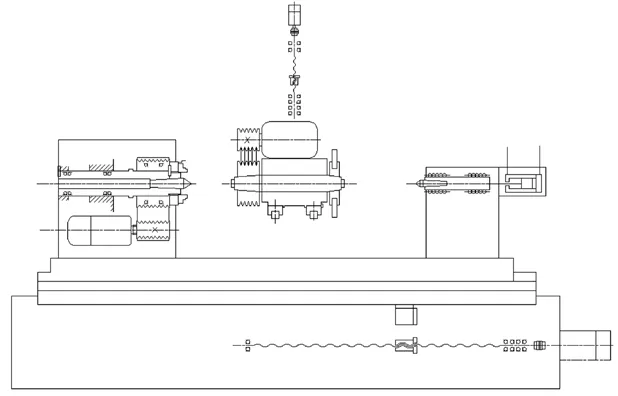

1.MK1620×750端面外圆磨床

MK1620×750端面外圆磨床是用于大批量加工轴类零件外圆、端面和圆弧的设备。该机床为工作台移动式机床。工作台在床身上作纵向往复移动,砂轮架在垫板上作横向进给运动,砂轮主轴旋转由静压或动静压或滚动轴承等三种支承方式中的一种来支承(支承方式可根据用户或被加工工件来选择)。工件由头架驱动旋转并可无级调速;砂轮架导轨采用直线导轨,工作台导轨采用V-平导轨。该机床能在一次安装工件的情况下,完成多档外圆、端面的自动循环磨削。具有砂轮自动进给,粗、精、无火花磨削、工作台自动跳档、工件转速自动切换、前置修整实现砂轮自动修整及自动补偿、自动测量工件及循环动作安全联锁等多种功能。机床采用FANUC数控系统,内装PLC,带手摇脉冲发生器, LCD彩色中文显示。机床配有专用的用户界面,其中包括坐标设定画面、砂轮形状参数设定画面、修整参数设定画面、量仪对刀补偿画面、磨削参数设定画面等,这些专用画面大大方便了用户的操作。

图2 MK1620×750端面外圆磨床

1.1 主要规格参数

最大磨削直径: 200 mm

最小磨削直径: 6 mm

最大工件长度: 750 mm

最大工件重量: 50 kg

砂轮线速度: 45 m/s

中心高: 125 mm

工作台转角范围: +3o~-7o

圆度 0.0015 mm

纵截面内直径一致性 0.003mm

外圆表面粗糙度 Ra0.32μm

端面表面粗糙度 Ra0.63μm

1.2 主要部件结构概括

(1)床身为整体式结构,内部筋板呈箱型布置。采用低合金高强度孕育铸铁,具有很高的整体刚度和表面耐磨性及抗震能力。满足高效、高精度设备对基础件的要求。宽水槽设计确保冷却水回水的畅通。

(2)砂轮架部件有四个主要部分组成:砂轮架,砂轮主轴系统,砂轮驱动单元,砂轮罩。砂轮架用于安装砂轮驱动单元和砂轮主轴系统,并可在直线导轨上运动。砂轮主轴系统采用动静压轴承,配有单独油箱和压力保护装置以及用于装砂轮的法兰。砂轮法兰和砂轮安装在主轴的右端。砂轮驱动单元是指安装于砂轮架后部的一个交流电机通过皮带从主轴的左端带动砂轮主轴旋转。砂轮罩为安全防护部件。砂轮罩包括砂轮罩壳、砂轮罩门和可调节的小罩。

(3)工作台采用双层结构,可回转角度,角度调节范围为+3o~-7o,以磨削具有锥度的工件,并且可以用于微调工件的圆柱度。工作台进给机构采用带内置高精度编码器的交流伺服电机直接驱动滚珠丝杆并控制工作台移动。工作台导轨采用引进LANDIS技术特殊工艺制造的液压平―V滑动导轨。导轨表面经过深刀花人工刮削,并采用了专用导轨润滑油,使工作台运动平稳可靠。

(4)头架是为工件提供传动动力和支承定位的部件,由变频器控制交流异步电机转速,通过一级皮带传动减速带动法兰,使工件获得所需的粗、精磨的各种速度。

(5)尾架与头架功能类似,是为工件提供回转支承和定位的部件。该尾架采用套筒移动式,顶尖由其连接的油缸来驱动。顶尖套筒由直线轴承支承,并在直线轴承导向下作直线往复移动,以实现工件的张紧和松开。

(6)砂轮修整器对修复砂轮外形,修复砂轮切削表面特性和调整砂轮来说是必要的,并且在磨削循环中可以自动修整砂轮。砂轮修整器紧固在头架外侧靠砂轮一面,在修整过程中,砂轮架与工作台移动实现联动修整。

图3 MK1620×750机械传动原理图

2.MK8232/SD×750数控切点跟踪曲轴磨床

MK8232/SD×750数控切点跟踪曲轴磨床能在一次装夹下实现曲轴主轴颈和连杆颈和小轴端的磨削,适用于汽车整机厂发动机生产线四缸机、六缸机的曲轴磨削,是为汽车、柴油机行业配套,主要用于大批量磨削曲轴的设备。

MK8232/SD×750数控切点跟踪曲轴磨床床具有自动顶紧工件、工件轴向自动定位、工件相位角自动识别,直径自动测量、砂轮恒线速运转、自动修整砂轮及自动砂轮补偿、自动跳档等功能。目前,国内只有一两家公司有能力制造。根据结构分析,本机床处于国内先进水平。与国外的同类产品比较,我们机床有些结构及性能接近它们。

图4 数控切点跟踪曲轴磨床

2.1 主要规格参数

最大磨削直径: 320 mm

最大工件长度: 750 mm

中心高: 200 mm

最大工件重量: 50 kg

CBN砂轮最大线速度 90 m/s

圆度 0.003 mm

圆柱度 0.004 mm

表面粗糙度 Ra0.32μm

本机床采用工作台移动式结构。工件安装在工作台上,由头架、尾架、托架支承工件,工件作旋转运动,工作台作纵向往复移动和砂轮架作横向进给运动由数控控制的结构布局。主要部件结构如下:

(1)床身为整体式结构,内部筋板呈箱型布置。采用低合金高强度孕育铸铁,具有很高的整体刚度和表面耐磨性及抗震能力。满足高效、高精度设备对基础件的要求。宽水槽设计确保冷却水回水的畅通。

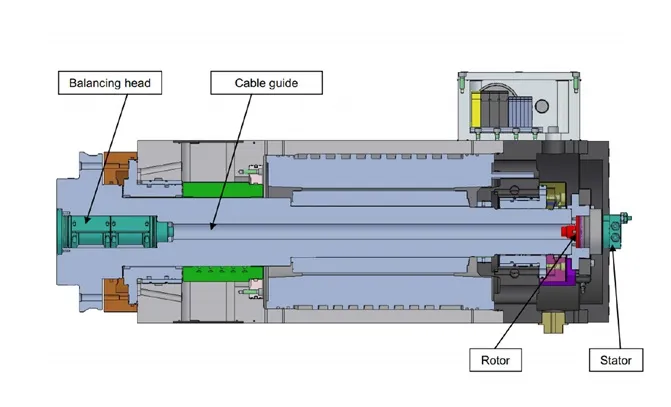

(2)砂轮架主轴系统采用电主轴。主轴电机由交流变频器控制转速并与数控系统相连,通过数控系统对砂轮直径的监测从而实现砂轮恒线速。

图5 砂轮电主轴系统图

砂轮架进给系统采用直线电机带动砂轮架进给,力学闭式结构。经过静压导轨供应商的Zollern公司的建议,采用其闭式结构的静压导轨,导轨为内部节流形式,导轨间有相互反馈。具有良好的定位精度、耐磨性、刚性、低速运动平稳性及抗震性,以保证砂轮架进给灵敏度和稳定性。

图6 砂轮架静压导轨结构图

(3)工作台采用单层结构。工作台进给机构采用带内置高精度编码器的交流伺服电机直接驱动滚珠丝杆并控制工作台移动。工作台导轨采用引进LANDIS技术特殊工艺制造的液压平―V滑动导轨。导轨表面经过深刀花人工刮削,并采用了专用导轨润滑油,使工作台运动平稳可靠。

(4)头架为可回转内置力矩电机结构,为工件提供支撑和平滑无振动的旋转动力。头架主轴被称为C轴。力矩电机与数控系统相连,实现磨削过程中的转速自动切换。四爪卡盘安装面与头架主轴轴线相互垂直,通过定位销保证四爪卡盘的角度。头架移动机构位于头架后侧,安装在工作台直线导轨安装面之上,通过液压缸精确地移动头架啮合工件,为磨削做准备以及在磨削循环结束后退回。

(5)尾架为死顶尖结构,通过涡轮蜗杆可对头尾架中心连线进行调整,保工件回转轴线与砂轮回转轴线保持平行。尾架移动机构位于头架后侧,安装在工作台直线导轨安装面之上;通过齿轮齿条结构粗略地长距离移动尾架以满足磨削长短不同的工件要求;通过液压缸精确的短距离移动尾架啮合工件,为磨削做准备以及在磨削循环结束后退回。

(6)修整器采用修整电主轴形式,为金刚滚轮修整,安装于工作台上,尾架后侧,在磨削循环中可以自动修整砂轮在修整过程中,砂轮架与工作台移动实现联动修整。

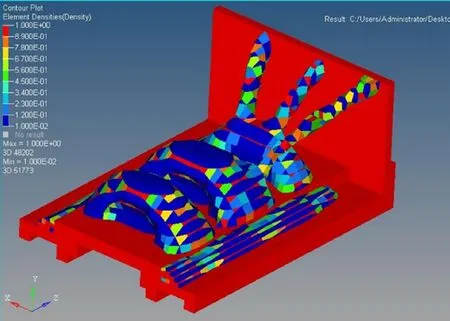

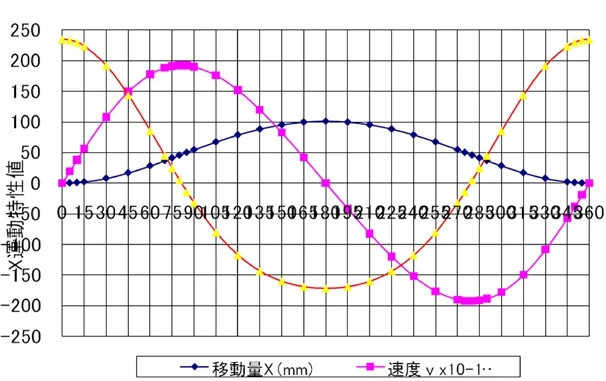

MK8232/SD×750数控切点跟踪曲轴磨床是在现有的系列型谱的基础上开发的新一代磨床。借鉴非圆磨削和凸轮轴磨削的方式,采用西门子曲轴随动磨削的软件包程序,根据随动磨削的运动学特性,重新计算设计了导轨驱动结构,经前期试验台试验,能很好地满足曲轴磨削加工。

图7 X轴随动部件(砂轮架)有限元刚性分析图

图8 X轴随动运动特性曲线图

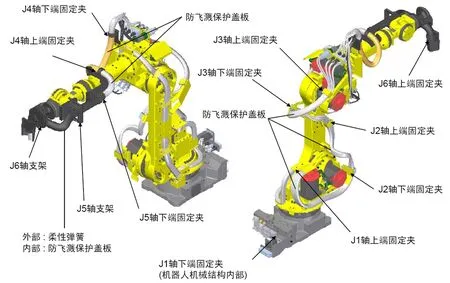

3.FANUC R-1000iA/100F六轴关节式机器人

FANUC R-1000iA/100F六轴关节式机器人具有包含机器人背部和机器人下方广阔的动作领域,能够顶吊安装。机器人的横向宽度减小到了极限,所以可以贴近邻接的机器人、夹具或者工件进行安装。从待机位置到工作位置的具有高速移动功能以及短距离移动时的快速定位的动作特性,大大地缩短了机器人的作业时间,提高了机器人的节拍。根据实测,机器人在距离为30mm的正方体运动一周(空间6条边)节拍为0.247秒,距离为150mm的正方体运动一周节拍为0.387秒。

图9 FANUC R-1000iA/100F六轴关节式机器人机械结构图

FANUC R-1000iA/100F六轴关节式机器人有五大特性:

(1)高速运动性能:具备同级别机器人中最高的速度及负载容量;通过强化的振动控制实现快速的加减速。

(2)紧凑的机械结构:焊接电缆和软管布置在机器人手臂内部,使用改良型手臂实现高密度布置,增加了单位空间和时间的生产能力。

(3)宽广的运动范围:通过优化设计的手臂配置及手臂长度实现宽广的运动范围,能支持地面安装和棚架安装。

(4)最大负载容量达到100kg。

(5)维护方便。

表1 FANUC R-1000iA/100F六轴关节式机器人规格参数

FANUC R-1000iA/100F六轴关节式机器人通过安装在基础轴电机上的冷却风扇,提高机器人重负荷性能,支持重负荷的应用,例如冲压搬运和高速码垛。该机器人还可通过可选增加隔离尘(液防护包),增强机器人对恶劣环境的抵抗力。对所有暴露在外面的电缆及管线都可添加防护盖板。机器人外部设置防护服,对暴露在外面的螺母及垫圈采用不锈钢材质。机构部主题可达IP56, J3轴手臂和腕关节部分防护等级可达IP67。

三、成果应用及推广情况

“全自动曲轴类零件加工线”的成功制造,展现了以上海机床厂有限公司为代表的国内磨床设备制造厂家,不再仅仅着眼于单独磨床设备的制造,更多的是结合机器手、机器人等的全自动化加工生产线,为用户提供生产线的成套设备,并为其解决提供配套服务的完整技术方案。

“全自动曲轴类零件加工线”核心技术“切点跟踪”技术是国家重大专项《汽车发动机生产线用数控曲轴磨床、凸轮轴磨床》的研究成果,是对该课题进一步应用推广的体现。该技术第一台专机MK8220/SD双砂轮架数控切点跟踪曲轴磨床于2016年10月在上海通用浦东金桥LGE发动机生产基地正式并线生产,机床精度和加工效率完全满足了用户的生产和技术要求,部分指标优于生产线上的进口机床。本自动加工线将在石家庄耐力股份有限公司并线生产。该加工线的成功制造,标志上海机床厂有限公司已经成为我国小型曲轴及偏心轴类零件加工设备生产的示范基地,形成了一批掌握了“切点跟踪”研究开发的核心技术的研究与开发团队队伍。