面向个性化定制的工业设计方法研究

李翔,龙慧敏

(武汉理工大学,武汉 430070)

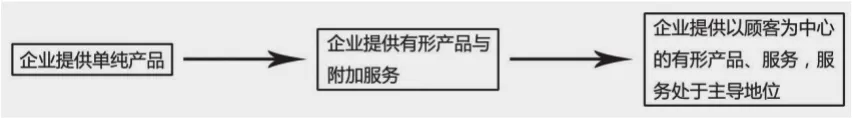

在工业4.0时代,智能制造与服务型制造成为新趋势,制造业服务化有三个发展阶段(图1)。传统制造业企业是从上而下地控制生产,单独从事研发、设计、生产、制造、销售、服务环节,进行大规模生产,用户只能从已生产的产品中进行被动选择,这种生产模式没有做到真正的以用户为核心。随着物质文化需求不断提高,消费者不再满足于同类产品,对于产品的要求和价值观呈现出个性化、多样性的特点,企业的个性化定制逐渐走入大众视线。

一、个性化定制

(一)个性化定制相关概念

个性化定制是用户介入产品的生产过程。所有的用户都可以自主参与到产品的研发与设计,企业根据消费者要求,为用户定制出外观合适、功能配置最佳的产品,即完成个性化定制。

(二)个性化定制原理及特点

个性化定制生产模式以用户为核心,企业需要事先对产品进行模块分类及设计,之后为用户提供个性化定制平台,让消费者根据自身喜好进行选择、参与设计,企业根据客户的需求,与数据库中的产品结构进行快速匹配,得出设计方案,之后进行生产制造。

与大规模定制相比,个性化定制更为复杂,具体体现为:(1)个性化定制要在产品配置后客户参与设计,因此在产品设计阶段就要充分考虑到企业本身生产能力,包括生产成本和效率等问题,对设计阶段要求更高;(2)在生产过程中,个性化定制需要有智能制造作为技术支撑,让“个性化”和“规模化”两个看似矛盾的生产方式,通过网络信息与制造业的高度融合,人与设备,设备与设备,企业与设备之间做到连接与互通,才能对客户的需求做出及时、准确的反应,使得个性化产品可以大规模、高效地生产。

二、面向个性化定制的工业设计方法

(一)面向产品族设计

面向产品族设计是指设计过程中通过对已有大量用户的需求分析,加上预测需求分析,基于产品平台对相关产品进行设计,从而快速准确满足不同用户的个性化需求。通过产品族设计可以对已知的用户需求进行定位、取舍、分类以及规范化,从而识别并提取顾客群的共性需求,为定义产品平台提供基础。

消费者的共性需求是传统大规模生产的前提,而个性化定制需要先分析用户的个性化需求,对需求进行分类总结后,完成产品族设计。通过产品族设计将产品的总体结构确定后,有利于建立产品模型库,为之后的模块化设计奠定基础。

(二)模块化设计

模块化设计是指在功能分析的基础上,对市场中不同功能或相同功能不同性能的产品进行分析,设计一组具有特定功能的模块。根据客户的个性化需求,选择功能不同的模块进行分类组合,配置出不同的产品。

在模块化设计中,模块自身要具有特定功能,同时满足互换性、通用性与相对独立性。在一般的情况下,产品可分为三大模块,分别是产品的功能模块、外观模块以及装饰模块,客户可根据自己的喜好选择模块进行组合,得到最终产品。

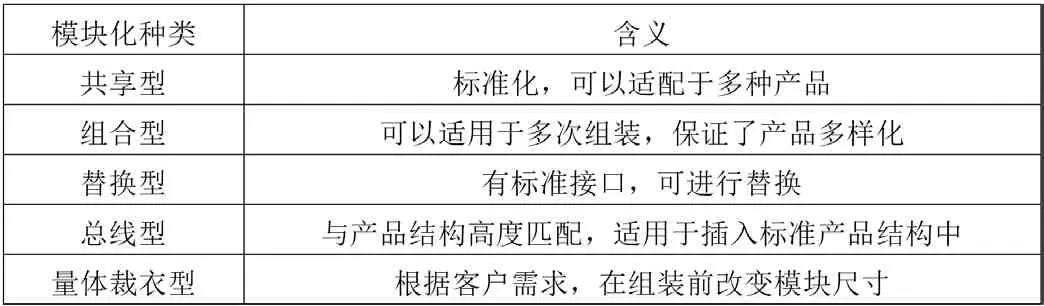

模块化有多种分类方法,一般将其分为共享型、组合型、替换型、总线型、量体裁衣等多种类型。(表1)

表1 模块化种类及含义

模块化设计方法将产品的多样性和零件的标准化结合起来,节省了设计成本,缩短了产品设计周期,是个性化定制设计中的一项重要技术。进行产品模块划分是实现个性化定制的关键,从客户角度来讲,可以针对企业提供的模块根据自身需求进行再设计;从企业角度来讲,因为顾客参与个性化设计之后,企业才可以生产制造。相对于大批量定制而言,个性化定制对于企业的生产连动性与效率有更大的要求,使用已经规划好的模块划分,可以简化设计过程,缩短生产时间,促进产品更新。

(三)零件的标准化与规范化

零部件的标准化和规范化是进行个性化定制的必要条件。标准化是指对生产过程中通用程度或使用频率高的零部件规范的标准,是从事专业化生产的标准件选用的依据。规范化是指通过对零件进行的分析,将相似零件合并,不必要的零件删除,从而提高零件重用的方法。

通过对零部件的标准化和规范化,生产中使用的零件数量会减少,零件分布趋于合理,生产制造效率随之提高,可以避免不必要的产品多样性,降低生产成本,缩短产品开发周期。

三、面向个性化定制的产品设计流程

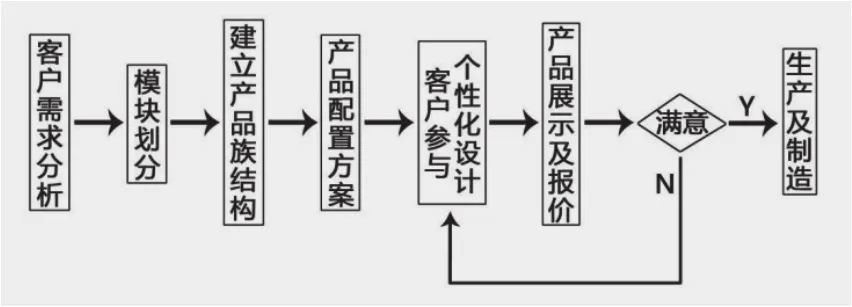

面向个性化定制的产品设计流程包括企业产品开发设计和客户个性化设计两个部分,步骤如图2所示。

大致分为以下五个步骤:

(1)首先由客户订单驱动,企业对于市场上客户的需求进行分析以及预测,进行产品族设计;

(2)在相应产品族的支持下,从产品功能出发,结合产品自身相关特性,对产品模块进行划分,同时要考虑到客户的需求,例如使用区域,功能强弱等,提供可替换模块便于客户进行选择,得到模块分类。模块划分是产品配置的基础;

(3)模块划分之后可以建立相应的产品族结构,之后以客户的个性化需求为基础,将标准化、规范化的零部件通过组合分解,得到同时满足产品功能与客户个性化需求的产品配置方案;

(4)之后在产品平台上,顾客提出个性化需求,参与完成设计,在产品的数据库中选择自己需要的产品。此类分为两种情况:①完全参与型:平台将产品的所有零件列出来,供客户选择,用户需了解产品的配置方法,此类适合于专业人士和从事设计类人士;②部分参与型:企业按功能、装饰效果等将模块进行分类,客户只需要按照自身喜好选择对应的模块,之后进行组合,不用接触到产品内部的设计,思考过多细节,这种方式更加简单直观,比较适用于普遍客户。若产品数据库不能满足客户需求,则需要重新分析客户需求,制定新的配置方案。

(5)在产品完成设计后,进入工厂制造与生产,之后通过个性化平台配送给客户。

针对不同的产品,个性化定制的过程和步骤有着不一样的特点,具体产品需要具体分析。

四、红领集团案例分析研究

(一)红领集团简介

在服装行业内,企业若想不被市场淘汰,就必须培养顾客的忠诚度。随着社会经济的发展,消费者对于服装个性化需求不断增强,而市面上的衣服千篇一律,多数顾客忠诚度降低,企业面临高成本、高库存、低利润的困境,在男士西装行业中面临着同样的问题。

早在2003年,红领集团就认识到低成本、低利润的传统服装业不会持续,经过企业不断改造创新,红领集团利用互联网完成了传统制造模式的转型升级,创造了个性化生产模式,建立了红领个性化定制平台。

(二)红领集团产品族设计

产品族设计是个性化平台的基础。红领集团在十余年的时间里,以服装CAD系统为依托,收集了关于消费者的海量数据,建立了巨型的版型数据库,包括工艺数据、款式数据、口袋数据、扣型数据、袖型数据和领型数据等,数量超过10亿款,将其进行分解与组合,共有超过百万亿种的设计组合。要进行匹配设计时,利用信息技术与版型数据库,可以满足99.9%的人体量体裁衣的需求。

集团利用制衣经验,按照人体平衡理论找到人体的平衡坐标:肩颈点、肩端点、颈肩端、中腰水平线,发明了三点一线的“平衡坐标法”,只需要一个皮尺和一个专业的肩斜测量仪就可以完成19个部位的测量,5分钟即可完成。如此高效率的量体方法可以快速让客户了解自身信息,与版型数据库的信息相匹配。

(三)红领集团模块化产品设计流程

红领集团在大数据的支撑下,创建了“酷特智能C2M”模式,通过互联网搭建起消费者和制造商的直接交互平台,即全球服装定制供应商平台——RCMTM(Red Collar Made To Measure)平台。(图3)

服装类产品与其他工业产品不同,功能模块大致相同,消费者主要针对外观模块和装饰模块进行选择。模块库建立完成后,全球客户在平台上提出个性化定制需求,进行设计、预定,在有了客户基本数据之后,将其导入数据平台系统,将采集到的数据与数据库中的版型数据相匹配,实现快速配衣,完成西装的模块化产品设计后,将产品拆分为细分模块,以指令推送的方式将订单信息转换成生产任务并分解推送给各工位。

图1 制造业服务化发展阶段

图2 面向个性化定制的产品设计流程

图3 红领个性化定制平台

2014年红领集团定制平台主要包括以下功能:①用户可以在平台上进行DIY设计,一个版型从0开始设计,同时可以邀请好友共同设计,完成作品;②用户通过定制平台上提供的模块进行自由选择与搭配;③设计师推出基本款,用户在网上参与设计,提出个性化定制需求,对于扣子、布料材质、颜色、衣袖、驳头等进行选择与修改;④平台也可以根据消费者需求,为其提供从设计、搭配、研发等穿着、款型等解决方案,提升服务的附加值。消费者通过电脑、手机等信息终端登录,在线进行选择、下单。选择结束后,平台可以生成3D衣服模型,用户可以准确直观的看到衣服上身效果,帮助其进行判断。

通过对于红领个性化定制运行模式与产品设计过程的分析,得出红领全定制西装与普通西装成衣生产的对比。(表2)

表2 红领全定制西装与普通西装成衣生产的对比

五、结论

本文针对红领集团产品族设计和模块化设计进行具体分析,得出在个性化定制过程中,工业设计理论与方法是可行且有效的,但红领集团在平台运营方面仍存在一些问题,如下所示:

(1)在定制形式上,酷特智能定制平台采用门店和预约上门两种量体下单方式,但客户若想进行量体,只能到指定地点如青岛、北京等地线下量体,而无法进行线上操作,这样会降低用户体验。

(2)酷特智能平台的商业模式首先在服装行业推广,继而准备在服装机械、鞋等行业推广。但在服装行业,西服多是经典款,版式变化很少,红领模式在西服领域获得一定成功,但几乎仅限于西服领域。由于其他服装的样式变化多,在数据处理方面的难度是远远大于西服行业的,所以将红领模式推广到其他行业,即使是其他服装行业,在客户需求分析、模块划分等企业产品开发设计阶段仍然存在很多问题。

(3)酷特推广C2M的模式,目前只是提供解决方案的模式,而未来工业4.0的模式,是通过云端操控模式实现的,而不是目前仅帮助企业做解决方案,因此仍需改进。

综上所述,红领集团是我国个性化定制转型模板,但仍有很大发展空间,因此要灵活运用工业设计理论知识,更快推动我国企业实现技术升级与产业转型,才能早日实现制造模式的变革。■

本文为:1、湖北省技术创新专项(软科学研究类):面向制造业服务化转型的产品个性化定制平台构建研究(项目编号:2017ADC123 )阶段性成果;

2、武汉理工大学研究生优秀论文培育项目资助(项目编号:2017-YS-092)研究成果。