汽车电机用换向器入轴开裂问题的探讨

戢秀芬

(浙江长城换向器有限公司,浙江 温州 325200)

1 换向器入轴开裂简介

换向器是直流电机中的重要部件之一,它的品质影响和决定着直流电机的使用及寿命。在直流电机生产过程中,入轴是重要工序,如果换向器内孔与电机轴配合不良,则直接影响后工序。若配合松动,后续绕线时能发现;若有较大的换向器裂纹,在绕线、点焊、精车时能发现;若存在隐性裂纹,在后工序中不易发现,有部分到电机最终噪声测试时会发现,有部分可能到顾客使用时才会发现。品质隐患大,不容忽视。

降低换向器入轴开裂是换向器设计制造和电机制造中的一个重要点。可以通过优化换向器产品和工艺设计增加换向器的入轴性能,通过模拟电机入轴过程进行测试,以验证设计性能是否达到要求;可以改善电机制造过程,预防换向器开裂。

换向器的入轴性能,目前还没有准确实用的计算方法,由于换向器的结构形状不断改变,模塑料选型也多样化,各生产厂家依据模塑料供应商推荐的使用范围选择合适的模塑料,生产样品供顾客测试,根据顾客反馈进行调整,最终确定产品图样和工艺过程,组织批量生产。

本文从换向器设计、加工工艺、过程控制方面改善换向器性能,从换向器入轴过程方面控制改善,降低换向器开裂风险。

2 结构设计改进

换向器的外形结构,如:钩形、槽形等均已由顾客图纸给定,包括外形尺寸。本文重点讨论换向片的设计,就插片结构而言,一般采用燕尾型,钩部冲成型和未成型两种。性能要求高的起动电机因转速高、功率大,且铜片一般较厚,过去一直采用长方形状设计(图1),车削余量大,难加工、铜材消耗大,被淘汰的较多。性能要求一般的采用冷挤压工艺成型,要求高的则采用7字形结构设计(图2)。

图1 长方形结构换向片

图2 7字型结构换向片

7字形结构设计用料省,外圆加工余量(单边车削余量)大大减少。现就同一规格型号的产品对比发现:铜材使用减少30%,单边车削余量减少5.7 mm。同规格换向器进行过盈量试验的实测结果见表1。

3 模塑料合理选择

目前生产换向器用模塑料,最具代表性的有日本生产的PM系列、CN系列、CP系列、RX系列,国产的有WH系列、AL系列、JM系列。以上的模塑料,不论日产还是国产,均各有特征,能满足不同类型、不同档次的换向器生产。在选择模塑料时,可根据换向器的使用要求,对比价格和性能,选择合适的模塑料。例如,在同等价格和档次下,CN系列比PM系列的韧性相对要好,但在去除废料时会比较困难,对模具精度要求较高,选择时要根据公司工艺和模具水平进行取舍。

具体情况可在开发样品时,根据原材料厂家提供的材料特性数据表对比选择,并采用几种模塑料同时生产,对比模塑料的生产工艺性和性能,做过盈量测试验证。

选择外径15.1 mm、内径8 mm、高度13 mm、8片摇窗电机用换向器,在同样生产条件下,PM6630材料的入轴性能优于PM6432材料,PM6432材料的入轴性能又优于PG6559材料。

表1 同规格换向器过盈量试验的实测结果

4 制定固化曲线

同种产品、同种模塑料、同副模具、同时生产、同样的机加工方法,影响入轴性能最大的是固化的温度和时间。一般来讲,固化的温度越高、时间越长,入轴性能越差。换向器要取得好的品质稳定性,固化是最大的因素,起着排出水分和气体,固定性能的重要作用,设定固化工艺过程至关重要。要考虑温度、升温时间、保温时间、冷却时间及装箱数,重要的是需评估顾客对入轴性能、点焊性能、耐温性能等机械和其它电气性能的综合要求,取最优的固化工艺,满足顾客要求。固化工艺曲线如图3所示。

在其它条件不变的情况下,对同一型号的换向器固化工艺进行调整,对比调整前和调整后的过盈量,实测结果见表2(包括其它相关性能)。

5 压模保温性和稳定性

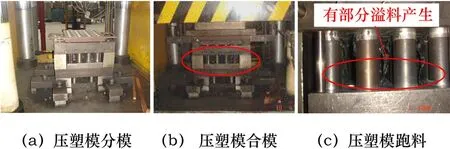

旧工艺采用移动式压塑模生产,在压制过程中模具是活动的,模塑料直接放在模筒里通过上、下压头闭合成形,因模温不稳定、跑料和熔融时间不易控制,产品内部模塑料易产生熔融不好、填充不实、强度不足等缺陷,过盈量较低,不能满足顾客使用要求。压塑缺陷类型如图4所示。

改进压模保温性,将移动模改为固定模,确保上、下模模温稳定。有2块中模的,采用中模保温方式,解决了模温不稳定造成的影响;同时解决了在移动过程中,料室注口碰伤、注口大小不一致、模塑料流入模腔的量有差异而导致个别产品填充不好等问题,使品质稳定性得到保证。

图3 固化工艺曲线

图4 压塑缺陷类型

采用自动推拉模压注方式,将上、下模固定,只移动中模上、下料,模温稳定,注料口不会碰变形,模塑料通过上模从注口注入成型,控制模具溢料,提高产品充填的致密性,确保过盈量一致,解决了产品入轴开裂不良。自动推拉模模具如图5所示。

图5 自动推拉模模具

6 加工过程控制

换向器从成型开始,每个加工过程都需要严格控制,依据历史经验和现有的加工方式、设备工模,通过做好潜在失效分析及对策,防止加工过程造成隐性裂纹入轴时开裂。

1)保证压模模架定位垂直、压机水平,防止产品脱模时内孔被拉裂或存在细小裂纹。

2)保证车内孔内胀芯轴的气缸气压,防止气压过大造成内孔顶裂或存在隐性裂痕。

3)保证弯钩成型限位弹簧位置恰当,防止位置过低压坏产品或造成隐性内伤。

对于模塑料脆性大的产品,要防止外力碰撞和高处跌落。因其韧性不足易产生细裂纹造成隐性伤痕难发现,会影响入轴性能。

7 入轴过程

确保定位面水平且芯轴垂直入轴;确保芯轴尺寸符合设计和图纸要求;对于轧筋的芯轴,需确保筋的锋利,防止入轴的切入力变成挤压力。

8 结语

新开发或改型时,在满足使用性能的前提下,尽可能采用7字型或冷挤压工艺,对性能要求不高的产品采用铜皮结构生产,对性能要求稍高的插片结构换向器可采用钩直接冲成型或塑料壳工艺使槽直接成型,减少加工工序,降低开裂隐患。压制和固化工序,需合理选择工艺。各工序生产过程中,需依据产品特性做好防护、控制及工艺参数选择、工装等优化,防止隐性裂纹的发生。

附录:过盈量测试方法:为了确定换向器的最大压爆力和从刚开始压入到初始开裂所走过的距离,需要用一根1∶500锥度轴,以50 N 500 mm/min的速度压入内孔,直到出现初始开裂(下滑力)。测试结果会采用图表(图表上会记录内孔开裂时所走过的距离和力的大小)的方式显示出根据类型,最终结果需满足图纸上规定的要求。