压裂用超临界CO2增稠剂制备及增稠性能评价

李强 ,王彦玲 ,李庆超 ,王福玲 ,李永飞 ,汤龙浩

(1.中国石油大学(华东)石油工程学院,山东 青岛 266580;2.中国石油大学(华东)石油理学院,山东 青岛 266580)

0 引言

作为提高采收率的重要举措,水力压裂技术用于改造储层并已被广泛地应用于石油和天然气的高效开发[1-5],但水力压裂的诸多缺陷如破胶性能差、污染地层、返排率低及引起环境污染等逐渐引起关注[6-10]。CO2压裂新技术,显著降低了水力压裂引起的危害[11]。CO2扩散快、流动性较好、摩阻小,可以减小地层损伤[12-13],而成为关注的焦点。但纯CO2较低的黏度(超临界下黏度为 0.02~0.05 mPa·s),无法携带支撑剂进入地层,压裂效果较差[14-15]。

国内外学者探讨的超临界CO2增稠剂主要涉及丙烯酸酯类和含氟类聚合物[16-18],含氟类聚合物的溶解和增稠效果较好,但易导致在生物体的积累;丙烯酸酯类的使用量较大,增稠能力小,且返排率较差[19-20]。找到一类有效增稠且不污染环境、减小地层伤害的增稠剂尤为重要。针对近年来的研究成果[21-23],本文基于超临界CO2的增稠机理,合成一种显著增稠的新型硅氧烷类聚合物,研究其在助溶剂的协助下于高压CO2中的溶解性能,并探究不同温度、压力条件下的增稠性能,以制备符合油田现场实际压裂条件的增稠剂。

1 实验

1.1 实验材料

所需实验材料包括:八甲基环四硅氧烷、四甲基四氢环四硅氧烷、四甲基四苯基环四硅氧烷;催化剂为四甲基氢氧化铵、氯铂酸;链接剂为四甲基二乙烯基二硅氧烷。所用毛细管黏度计为实验室设计。

1.2 合成步骤

将上述3种环硅氧烷按比例倒入四口烧瓶中,加入少许四甲基氢氧化铵反应8 h,升温至160℃将四甲基氢氧化铵分解,降至室温冷却;80℃油浴下向产物中加入数滴氯铂酸及适量四甲基二乙烯基二硅氧烷反应3.5 h;并于真空度0.06 MPa,120℃下旋蒸除去离子水和低沸物的产物,室温保存备用。

1.3 测试仪器

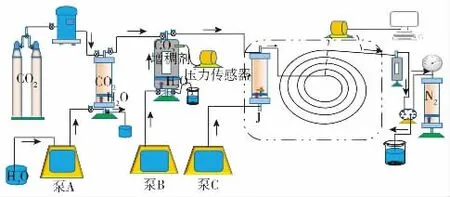

根据哈根·泊肃叶定律(式(1)),实验室自行设计了适用于较低黏度的超临界CO2增稠剂的测试实验的毛细管压差黏度计,如图1所示。

式中:η为增稠剂和液态CO2混合物的黏度,mPa·s;R为毛细管半径,m;Δp为毛细管进出口压差,MPa;Q为流量,mL/min;L为毛细管长度,m。

图1 毛细管黏度计原理示意

2 溶解性能测试

2.1 常压下的助溶剂筛选

将助溶剂加入10 mL聚合物的烧杯中,依据溶液吸光度的变化判断溶解情况,溶解度随吸光度的增大而减小。

如图2所示:同一助溶剂溶解度随着温度的升高有所改善,在低于50℃时,溶解度不会高于增稠剂的2倍体积;但不同的助溶剂,随碳链的增长,其溶解增稠剂能力明显增强。由于随醇的碳链增长,分子的极性减弱。而硅氧烷为非极性分子,碳链长的低极性醇类在硅氧烷中的溶解度增大可据相似相溶原理作出解释。

图2 常压下不同温度的助溶剂溶解曲线

以甲苯或己烷作助溶剂时,助溶剂加入量与溶液吸光度关系不大,其吸光度变化较小且外观未呈现分层,断定其溶解性能较好。当以甲苯或己烷作助溶剂时,助溶剂体积和温度对溶解性影响较小。由于己烷为非极性物质,空间位阻较小,可通过分子间作用力与硅氧烷分子贴合;甲苯的非极性比己烷更小,能够通过分子间作用力及C—H—O键与硅氧烷分子相互结合。

2.2 高压下增稠剂溶解性能的助溶剂筛选

将含助溶剂的增稠剂加入高压液态CO2中,混合物在不同温度和压力下的溶解情况如表1、图3所示。

非常压状态下,以醇类作助溶剂仍无法溶解,即使透明也是分层态;随温度和压力的升高,同样无法溶解。原因为羟基的氧为sp3杂化,与其相连的碳电负性相差较大而形成极性键。醇的其他碳氢键的偶极距较小,表现为极性。醇类表现的强极性无法与硅氧烷分子相互作用而难以增稠。只有表现出非极性的物质能通过四极-四极作用与硅氧键相互溶解,进而通过四极-四极作用与CO2的分子间的四极-四极作用对应而增稠。即使随着碳链的延长,本身表现的强偶极-四极作用不能与硅氧烷分子具有的四极-四极作用实现对应,进而不能溶解。随温度和压力的升高,同样无法实现溶解。

表1 不同温度、压力下添加硅氧烷的CO2溶液形态

图3 高压下超临界CO2增稠溶液的形态

甲苯或己烷溶解实验表明,低压下出现分层,原因是随温度升高,CO2呈液化时所需压力变大。压力升至25 MPa时溶解性较好。

3 增稠性能测试

经溶解实验,选取甲苯和己烷作为助溶剂,在高压状态下,使用黏度测量装置,测试加入增稠剂的高压超临界CO2溶液的黏度。

表1中当压力低于20 MPa,甲苯或己烷为助溶剂时溶液处于浑浊的非溶解状态,无法测定其黏度,因此起始压力规定为20 MPa。实验结果显示,温度相同时,随压力升高黏度变化较小,但维持在20 MPa时,随温度升高,黏度逐渐降低,可能是温度升高,硅氧烷在超临界CO2的溶解度降低导致的。另外,溶剂与硅氧烷聚合物分子的微观移动速度变大,导致减少的分子间C—H—O键产生[24-25],也是黏度降低的重要原因。

当增稠剂量恒定时,增加甲苯时,CO2溶液黏度增大;当溶解达到5倍体积增稠剂量时,黏度改变较小,可能是增稠剂与甲苯作用的分子数达到顶峰,没有过多增稠剂与甲苯结合导致;当增稠剂量低于2%时增稠 10倍(0.4 mPa·s);但增稠剂量高于 2%时,增稠效果增长明显,5%时增稠30倍以上(1.2 mPa·s)。相同条件下,己烷作助溶剂时的增稠效果低于甲苯。

4 硅氧烷聚合物增稠机理

硅氧烷对超临界CO2溶液的增稠机理为:增稠剂、助溶剂及CO2分子通过分子间的C—H—O键作用形成微观网状结构实现增稠(见图4)。作为疏CO2基团,甲苯中的苯基在形成网状结构时,通过基团间排斥力,使硅氧烷、甲苯及其CO2间距离增大,微观网状结构蓬松,达到较好增稠效果,携砂能力显著改善。己烷作助溶剂时,一个己烷分子可形成数个分子间C—H—O键,但己烷、增稠剂和CO2分子间的极性相似,由C—H—O键形成的网状结构呈扁平状,微观体积和分子间的间距较小,在流动过程中的流体阻力较小,是引起黏度增加不明显的原因。

图4 硅氧烷增稠机理示意

5 硅氧烷聚合物地层分布

硅氧烷聚合物溶于原油,储层改造后返排率高,对地层和地表水影响较小,实现环境友好。

氟聚合物中的氟由于存在2s2sp5的外层价电子结构,易形成小的电子半径和强电子倾向,表现为电负性。当与其他原子结合时,其本身的电负性表现为强极性,使其易溶于水,而在生物体中积累。当含氟聚合物增稠超临界CO2时,易于引起地层水溶解大量的氟元素,返排较难;但硅和氧表现出非电负性,其聚合物难溶于水,加上地层岩石的亲水性表面和硅氧烷的疏水性,使其难以吸附至地层,高压下可快速返排。另外,硅氧烷与原油可混相,后期分馏塔可将油气与硅氧烷分离,分离后的硅氧烷可实现循环利用。

6 结论

1)依据阴离子开环聚合机理和硅氢加成机理,创新性地在有水条件下合成了分子质量小于10 000的支链硅氧烷聚合物。自行设计的毛细管黏度计性能稳定,测试体系完备,准确度较高,精度较好。

2)常压下醇类与硅氧烷聚合物溶解性能较差。随着温度升高,溶解度稍微增加,但其溶于硅氧烷的体积为1倍。随醇的烷基链的增大,其溶解所需醇的体积增大,而甲苯和己烷可以无限体积溶于硅氧烷,不受温度的影响。

3)高压下,醇类均不能实现助溶性能,随着压力和温度的升高,均出现分层现象;甲苯和己烷可实现良好助溶性能,但出现的最小混相压力较大,在20 MPa以上,随温度升高,最小混相压力缓慢增大,说明随温度升高,溶解度减小。

4)增稠测试表明,随着温度的升高,其增稠性能减弱,随压力升高增稠性能变化不大,聚合物分子质量不宜太大。