低摩阻超高温压裂液研究及应用

肖兵,范明福,王延平,郭粉娟,赵莹,党昊

(中国石化中原石油工程有限公司井下特种作业公司,河南 濮阳 457164)

西北油田塔里木盆地新区顺托、顺南、顺北区块的储层具有“三高一深”特点:埋藏深,均在6 500~7 700 m;温度高,大部分在160℃以上,甚至达到210℃;地层压力系数达到1.44,地层破裂压力梯度2.4 MPa/100 m;井底延伸压力高(大于150 MPa),地面施工压力达到120 MPa(排量4~5 m3/min),是典型的超深超高温高压油气藏[1-2],压裂改造难度大。目前,PAM类聚合物压裂液体系虽可满足180℃以上耐温要求,但存在高质量分数下泵送困难、交联时间短、摩阻高等问题;而常规HPG类植物胶压裂液耐温能力有限(一般不超过180℃),且体系pH值高(一般不低于12),不利于储层保护[3-8]。因此,本文以CMHPG为稠化剂,研制了强延缓交联剂和温度稳定剂,优化了pH调节剂和黏土稳定剂,形成了一套低摩阻超高温压裂液体系,并成功应用于现场。

1 室内研究

1.1 稠化剂的优选

室内对比国内外2种HPG和4种CMHPG样品的性能,质量分数均为0.60%,结果见表1。从表1可以看出,与HPG相比,CMHPG的水溶性更好,增稠效率更高,水不溶物更少[9-12]。通过测试CMHPG的耐温抗剪切能力,可进一步优选最佳的CMHPG产品。室内采用国外某公司交联剂,稠化剂质量分数0.60%,实验结果见图1。CMHPG(BFC)在180℃,170 s-1下连续剪切 90 min,黏度在 40~50 mPa·s,优于其他 3 种稠化剂。

表1 不同稠化剂的主要性能

图1 CMHPG产品优选

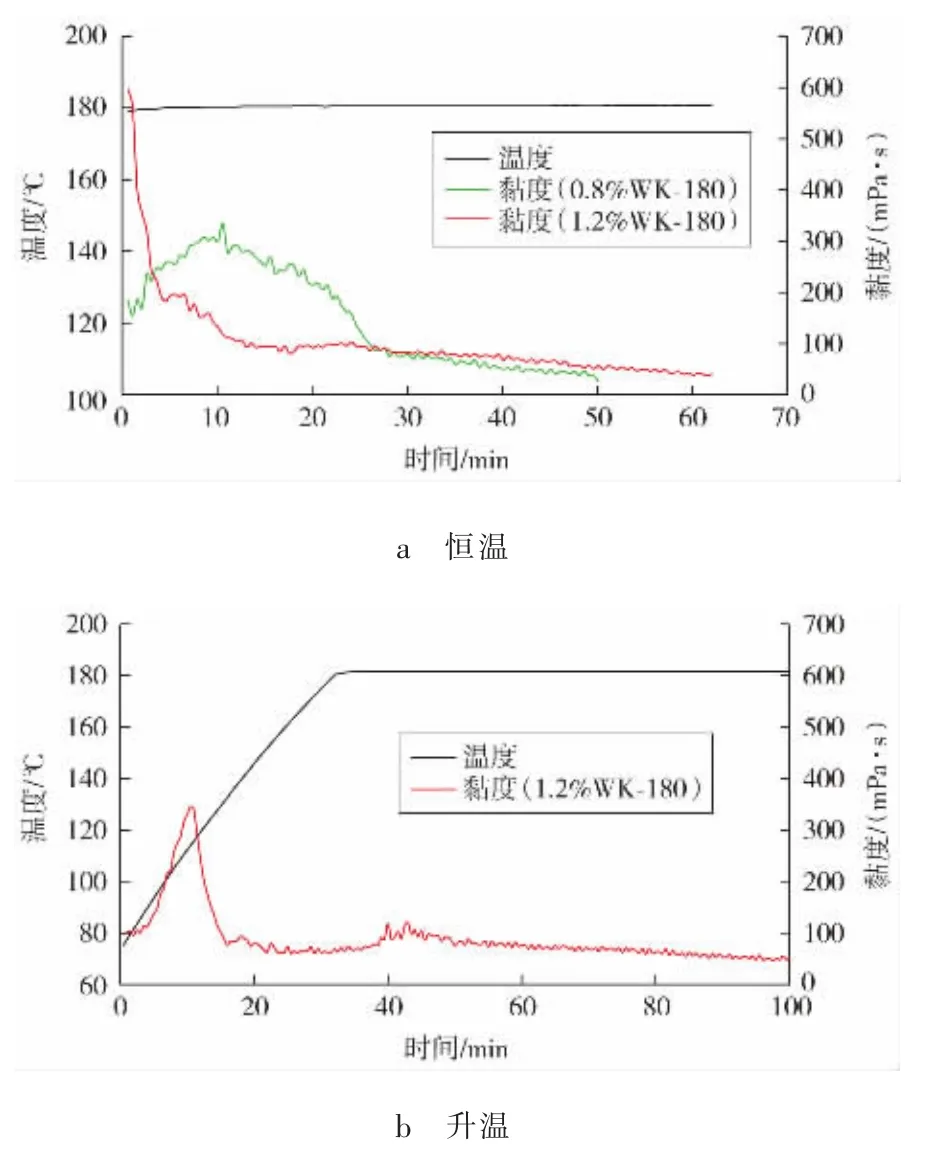

1.2 强延缓交联剂的研制

室内在优选并复配主配体的基础上[13-14],利用分子尺寸大小和空间位阻效应合成了强延缓交联剂。制备过程为:首先按一定比例加入甘油、锆/硼盐、乳酸、三乙醇胺、水,水浴60℃搅拌至全溶,然后加入其他配体,用NaOH调节pH值至5~6,升温至80℃反应 4~5 h,即可制得强延缓有机硼锆交联剂WK-180。按照180℃恒温程序,分别采用0.8%,1.2%WK-180进行高温流变实验(见图2a)。其中1.2%WK-180效果更好,确定压裂液交联剂的质量分数为1.2%。采用70℃升温至180℃再恒温的控温程序,评价1.2%WK-180的耐温抗剪切能力(见图2b)。WK-180可使压裂液常温下弱交联,并随温度升高,黏度逐级释放。因此,在施工过程中,WK-180既可满足携砂需要,又大大降低了管柱摩阻。

图2 交联剂WK-180的流变曲线

1.3 pH调节剂的优选

为了兼顾较长交联时间和耐温性能,必须选用合适的pH调节剂将该体系pH值调节到最佳范围。按照基浆 1(0.55%CMHPG+1.2%WK-180)+pH 调节剂配制压裂液,并在180℃,170s-1下连续剪切,评价了NaOH和Na2CO3这2种pH调节剂,结果见图3。分析可知,采用0.15%Na2CO3缓冲型pH调节剂,将压裂液pH值控制在10~12时,压裂液的耐温抗剪切效果最好。

图3 pH调节剂优化

1.4 温度稳定剂的研制

室内经优选且根据复配增效原理,研制了一种温度稳定剂WD-180,并与常用的4种温度稳定剂(海波、三乙醇胺、硫脲、吩噻嗪)进行对比。按照基浆2(0.55%CMHPG+1.2%WK-180+0.15%Na2CO3)+温度稳定剂配制压裂液,并在180℃,170 s-1下连续剪切,结果见图4。通过对比发现,加入1.0%WD-180后,可显著提高压裂液体系的耐温抗剪切效果。

图4 不同温度稳定剂的流变曲线

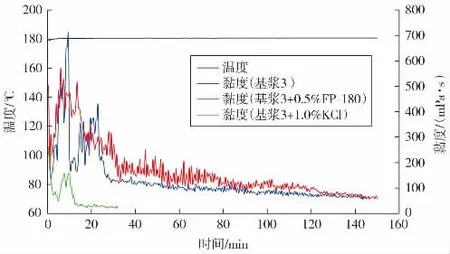

1.5 黏土稳定剂的优选

按照基浆3(0.55%CMHPG+1.2%WK-180+1.0%WD-180+0.15%Na2CO3)+黏土稳定剂配制压裂液,通过高温流变实验对KCl,FP-180黏土稳定剂进行优选,结果见图5。与不加黏土稳定剂的空白压裂液相比,选取常规KCl作黏土稳定剂时,压裂液的耐温抗剪切能力较差;而FP-180属于小阳离子季铵盐黏土稳定剂,CMHPG对其敏感性较弱,压裂液的耐温抗剪切能力较好。因此,配方中选取0.5%FP-180作黏土稳定剂。

图5 不同黏土稳定剂的流变曲线

1.6 配方

根据上述实验结果,优化形成了3种具体配方(见表2)。

表2 不同温度下的压裂液配方

2 性能评价

2.1 流变性能

采用RS300流变仪,70℃升温至195℃后恒温,在170 s-1条件下测试该压裂液体系的流变性能(见图6)。该体系初期黏度低,当温度达到110℃,黏度逐渐升高,连续剪切95 min后黏度仍在50 mPa·s以上,说明该体系不仅具有良好的耐温抗剪切性能,且在压裂施工中可进一步降低管柱摩阻。

图6 低摩阻超高温压裂液的流变曲线

2.2 降阻性能

使用SY-MZ管路摩阻测试仪,参考标准SY/T 6376—2008《压裂液通用技术条件》对清水和195℃配方体系进行降阻性能测试,结果见图7。剪切速率为12 000 s-1时,195℃配方体系的降阻率为55.34%,高于标准不低于50.00%的指标要求。

图7 低摩阻超高温压裂液的降阻性能

2.3 破胶性能

按195℃配方配制压裂液,并加入0.05%破胶剂,搅拌均匀后移至老化罐中。密闭状态下200℃恒温2 h,冷却后取出破胶液,测定黏度为1.33 mPa·s,表面张力为24.35 mN/m,界面张力为0.62 mN/m,残渣质量浓度为386 mg/L。可以看出,所开发的低摩阻超高温压裂液破胶后的性能指标远低于标准要求。

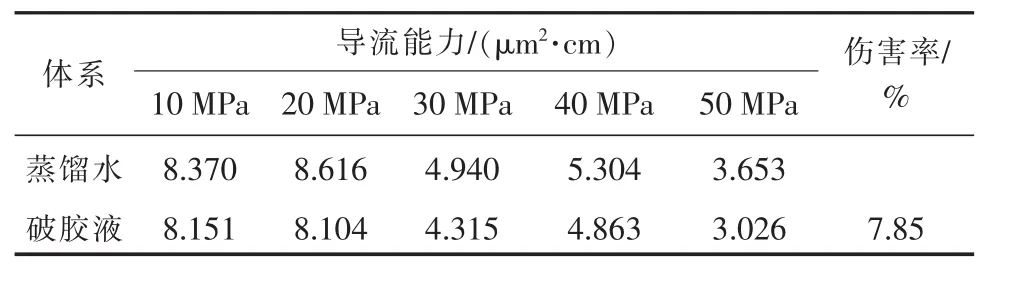

2.4 伤害性能

2.4.1 支撑裂缝导流能力伤害评价

按照SY/T 6302—2009《压裂支撑剂充填层短期导流能力评价推荐方法》进行污染测试(温度25℃)。由表3可知,195℃压裂液配方对支撑剂充填层导流能力的伤害率小于10%,属低伤害压裂液体系。

表3 压裂液对支撑剂充填层伤害实验结果

2.4.2 岩心伤害评价

根据SY/T 5107—2005《水基压裂液性能评价标准》的检测方法,得到压裂液滤液对岩心渗透率的损害率,平均19.20%(见表4),低于渗透率损害率不超过30%的要求,表明该压裂液对储层基质伤害较低。

表4 滤液对岩心渗透率的损害率

3 现场应用

运用研制的低摩阻超高温压裂液,对塔河油田TKX井6 576.07~6 656.00 m井段进行压裂。该段井温165.3℃,施工曲线见图8。

图8 TKX井酸压施工曲线

从图8可以看出,同等排量下,正挤高温压裂液的油压低于正挤常规压裂液的油压(排量6.4 m3/min,压力降低6 MPa),说明所开发的低摩阻超高温压裂液体系具有明显的降阻作用,可满足超深高温高压储层大规模施工的要求。

4 结论

1)通过研制强延缓交联剂和温度稳定剂、优选稠化剂、pH调节剂和黏土稳定剂,最终形成了耐温160~195℃的压裂液体系配方。其中160,180,195℃时,稠化剂的质量分数分别为0.36%,0.55%,0.60%。

2)对开发的低摩阻超高温压裂液体系进行评价,195℃剪切95 min后黏度在50 mPa·s以上,降阻率为55.34%,破胶后残渣质量浓度为386 mg/L、破胶液对支撑剂充填层导流能力的伤害率为7.85%、滤液对岩心渗透率的损害率为19.20%,可适用于200℃以内高温储层改造。

3)低摩阻超高温压裂液在TKX井压裂改造中成功应用。与常规压裂液相比,同等排量下,该压裂液体系可显著降低沿程摩阻,因此在超高温超高压井的储层改造中具有显著的推广前景。