高温压力管道供气系统管道布置与应力分析研究

龚博, 罗振伟

(中国航发沈阳发动机研究所,沈阳 110015)

0 引 言

航空发动机试验需要一套具有调节温度压力功能的高温压力管道供气系统,该系统的作用是模拟发动机实际工作环境,其特点是需要通过掺混器、阀门、管道等设备,将气源的压缩空气调节到指定的温度、压力,同时考虑管道柔性设计要求,通过增加波纹补偿器、支撑架等设备使管道一次应力、二次应力、排气反力等不同应力条件满足管道材料的应力要求。本文通过对某航空发动机试车台的高温压力管道供气系统的管道布置设计与应力分析,探讨该类高温压力管道系统的设计方法。

1 设计条件

1.1 设计参数

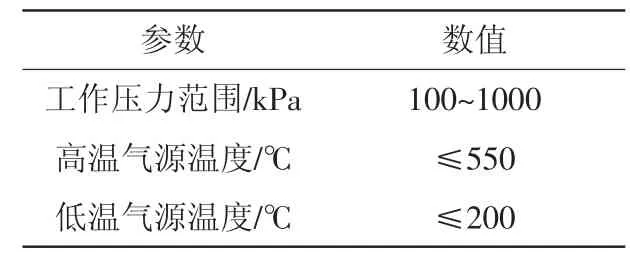

高温压力管道系统设计参数见表1。

1.2 管道材料

因为本项目中最高工作温度达到550℃,同时,对管道内的清洁度要求较高,不允许生锈,所以选择06Cr19Ni10不锈钢作为管道材料。

2 管道布置设计

表1 设计参数表

2.1 设计原理

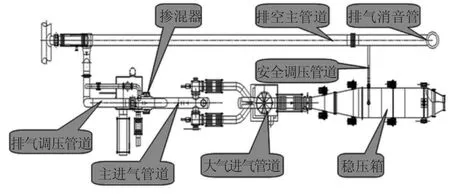

本系统由高、低温两路气源供气,经过掺混器将气体温度调整到所需温度,气体经过掺混器后通过主进气管道上的压力精调阀精确调节压力,最终保证稳压箱出口气体的温度、压力、流量满足试验需求,少量的多余气体通过掺混器后排气调压管道排出,并经过排空主进气管道进入排气塔。为适应发动机的试验要求,需要在主进气管道的压力精调阀后设置大气进气管道。进气系统下游的稳压箱与排空主管道之间设置一路安全调压管道,保证稳压箱内压力突然升高时能够及时泄压。进气系统原理图见图1。

2.2 管道布局设计

图1 进气系统原理图

首先确定主进气管道中心标高,将主要设备如掺混器、压力精调阀、稳压箱、主进气管道等设备布置在同一轴线上,根据设备尺寸及支撑空间的要求,将主进气管道中心高度定为2500 mm。掺混器冷、热气源入口水平布置,排气调压管道在掺混器后竖直升起,与主进气管道错层布置,最后与排空主管道连接,排气调压管道中心高度取决于柔性设计对L型管道边长的要求或补偿器轴向尺寸,本项目中选用复式万向铰链型波纹补偿器吸收热应力,最后中心高定为6700 mm。压力精调阀选用2个并联的轴流阀,这样选择既可以避免采购大口径调节阀,减少采购预算,又可以提高调节精度,使调节过程中阀门开度更多处于最佳开度范围[1]。经过计算,主进气管道的管径选择DN1000,轴流阀口径选择DN700。大气进气管道对于管道设计要求较低,这里不再赘述。管道布局见图2。

2.3 管道支架设计

2.3.1 管道支架间距确定

图2 管道布局图

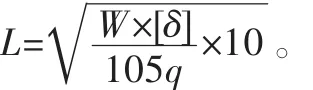

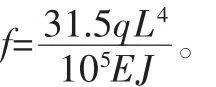

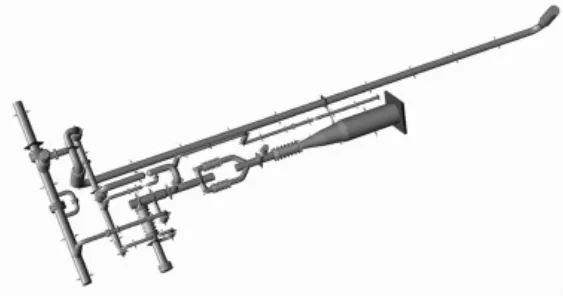

水平管道支架最大间距应同时满足管道强度和刚度2个条件。强度条件是控制管道自重弯曲应力不超过设计温度下材料许用应力的一半。刚度条件是限制管道自重产生的弯曲挠度。首先根据管架间距公式确定最大间距L,选定支架间距后根据挠度公式计算出最大挠度f,然后验证f 管架间距公式: 式中:L为管道最大间距,m;q 为1 m管道的重量,kg/m;[δ]为管材的许用弯曲应力,MPa;W为管道截面模数,cm3。 最大挠度公式: 式中:E为管道弹性模量,MPa;J为管道截面的惯性矩,cm4。 管道最终需要进行液体打压试验,因此,在计算管道质量时考虑水的质量。 2.3.2 管道支架形式 根据管道热胀方向及承力形式,将管道支架分为固定支架和导向支架。固定支架是主要承力设备,其强度要求较高,本项目中在主进气管道的中间位置(压力精调阀位置)布置了一处固定支架,因为该处有多个管道分支,同时中间位置固定可以向两个方向热胀,避免单一方向热胀过大;其他固定支架主要布置在各管道交汇处,这样可以限制分支管道的位移,减少波纹补偿器变形量。导向支架即限定管道径向位移,在穿墙管道及长度较大的直管道处多设置导向支架,导向支架的移动方式多采用金属与金属或金属与聚四氟乙烯的滑动摩擦,但本项目中管道重量较大且温度较高,移动方式采用棍棒在底板上滚动摩擦的方式。 管道柔性设计的本质是使管系由热效应和外部位移造成的管道应力不超出管系允许的应力范围,其中又以热效应造成的热位移对于管道布置的影响最大。 本项目中对于管道空间走向的布置优先采用L形和Z形管道进行自然补偿,当管道空间受到限制,管道长度无法满足自然补偿条件时,采用波纹补偿器,同时为避免补偿器内压力推力(盲板力)的影响,优先选择约束型波纹补偿器[3]。 在主进气管道上只有轴向位移,选择直管压力平衡型波纹补偿器来减少热应力对于管道固定支架影响;在产生横向位移,且流速高、振动较大的中等口径(如DN400、DN800等)的管道上选用复式万向铰链横向型波纹补偿器;在产生横向位移,且变形力小、流速低、振动较小的大口径管道上选用大拉杆横向型波纹补偿器;因为横向大拉杆或复式万向铰链型波纹补偿器等不能承受转矩,所以在承受空间管系产生的转矩时,将3个单式铰链横向型波纹补偿器组合使用,利用补偿器的平面角偏转来吸收空间管系的扭转位移。 本项目应力分析主要考察高温压力管道的静态分析,而静态应力计算主要评定整个系统在一次应力、二次应力等不同应力综合影响下,管道、支撑等材料是否满足强度要求。 本项目中静力分析包括:1)管道内压力载荷及重力作用下的一次应力计算;2)管道热胀以及端点附加位移等位移载荷作用下的二次应力计算;3)管道对设备、支架作用力的计算。根据管道、设备、支架布局的实际情况,应用CAESARⅡ软件建立应力计算模型,见图3。 根据实际工况,将不同载荷组合作为不同的输入条件,共形成18组工况组合,经过软件计算可得到各节点的约束力情况[4]。根据工程经验及计算结果可以找到系统承受载荷较大的部位,再将该位置节点的约束力情况作为输入条件对局部设备进行应力仿真,找到薄弱环节,并通过增加补偿器、支架、管道补强或调整管道布局等方式不断迭代设计方案来消除薄弱环节,最终确定设计方案。 例如在检查各节点约束力计算结果中发现某管道交汇点处约束力较大,见图4,经应力校核后发现结构强度不足,最后在该处增加补强板后满足强度要求。 图3 应力计算模型图 图4 管道薄弱点模型图 本文根据某航空发动机核心机试车台的高温压力管道供气系统的工程实际,从管道布局,管道支架设计,管道柔性设计,管道应力分析4个方面,详细分析了高温压力管道供气系统的设计方法:1)水平管道支架最大间距应同时满足管道强度和刚度2个条件,并指出固定支架和导向支架的选取原则;2)本项目在管道柔性设计中,通过增加补偿器吸收管道热胀位移,并指出补偿器的选取原则;3)结合CAESARⅡ软件,介绍了管道应力分析的方法。

3 管道柔性设计

4 管道应力分析

5 结论