数控车削加工建模及仿真研究

范利洪

(茂名市交通高级技工学校,广东 茂名 525000)

0 引言

随着当前车削加工开始逐步走向智能化,数控自动编程解决了传统车削加工中常用的试切法存在的问题。这种方法通常用于验证NC代码设计的正确性,需要耗费大量的时间和人力,对编程的程序进行验证。为了解决传统试切法存在的这个弊端,人们提出采用轨迹显示的方法对机械零部件进行加工。但是这种加工方法通常只针对二维平面的图形,不能更为准确和立体地反映加工部件的情况。而随着现代仿真技术的进步,人们开始通过仿真软件完成对零部件加工的调试,检验传统NC代码的可行性,以缩短零部件设计和加工周期,减少人工和材料成本[1-3]。通过OpenGL,用户只需在相应的函数中添加相关的程序代码,即可完成编程,具有良好的扩展性[4-5]。与此同时,螺杆作为工业机械零部件中常用的一种类型,其加工质量和精度直接影响着其使用效率。传统的螺杆加工中,采用的是铣削加工,这种方法存在弊端,就是加工精度低。因此,提高螺杆加工的精度,是当前机械加工领域应用研究的重点。本文结合以上的需求,结合OpenGL和螺杆加工的特点,构建一个仿真系统,以实现螺杆的仿真加工,并提高加工的精度。

1 系统总体框架设计

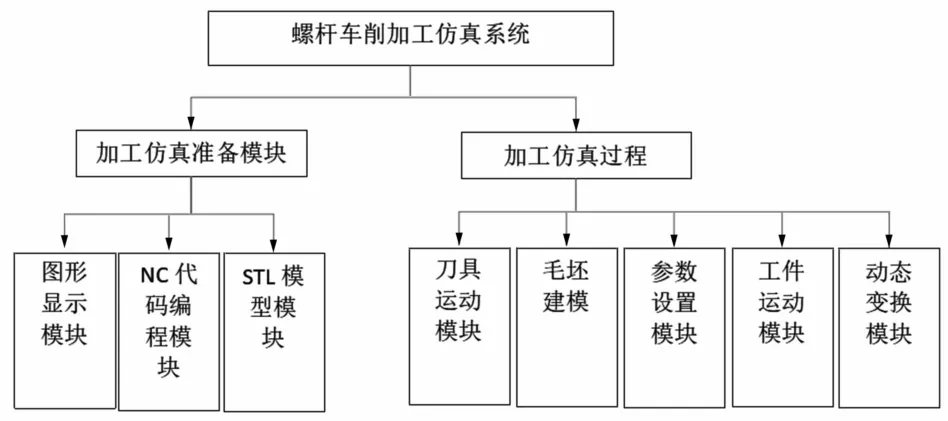

结合数控加工的特点,以及螺杆加工过程,本文将螺杆数控加工仿真系统分为两个部分:一是加工仿真准备模块;二是仿真加工模块。完整的功能模块设计如图1所示。

图1 螺杆数控加工仿真系统整体架构

在上述的结构中,图形显示模块主要通过OpenGL进行搭建,NC代码模块主要对NC代码进行解码;STL模型模块主要负责解码刀具和机床模型文件;加工仿真模块主要负责对刀具和工件运动的控制,并完成对螺杆加工工件参数的基础设置。毛坯设置部分主要是对螺杆图形的三维立体建模。

2 部分功能模块详细设计

2.1 毛坯模型构建

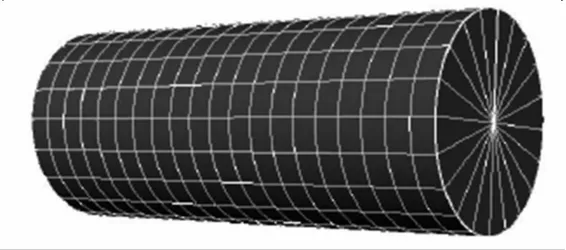

当前,针对毛坯模型的建模中,常用的实体建模方法很多,如图像空间法、三角面片法、离散适量法等。由于本文虚拟加工的对象是螺杆,对比以上各个方法存在的特点,采用基于三角面片法思想下的一种基于单元体的方法来进行构建[6-7],即认为螺杆为圆柱体,同时整个毛坯是由多个不同的单元体构成,由此可以得到螺杆毛坯的离散化图,如图2所示。

图2 螺杆毛坯离散化图

在该离散化图中,将整体的毛坯模型划分为一个M×N的单元体,其中M表示轴向离散划分为M份,N表示轴向上的每一个小圆柱体,以端面圆心作为其公共顶点进行径向方向的划分。同时在对螺杆毛坯的实现中,通常是通过定义其中的数据结构的方式来实现。

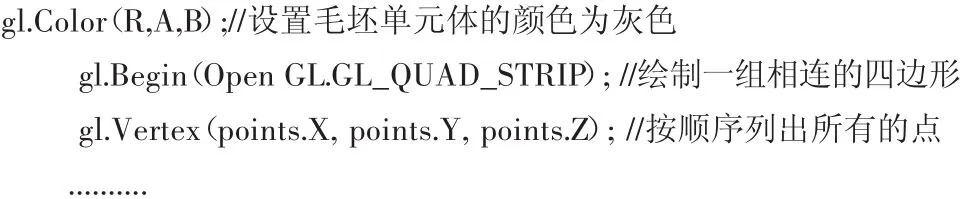

在具体的模块设计过程中,采用Open GL软件中的基本图元多边形来完成单元实体的构造。典型的则是通过绘制点、线等方式,完成对单元体面的构造。首先设置毛坯的颜色,然后根据绘制者的绘制习惯,绘制一个立体四边形,在四边形中列出不同的离散点,部分代码为:

2.2 动态仿真变换设计

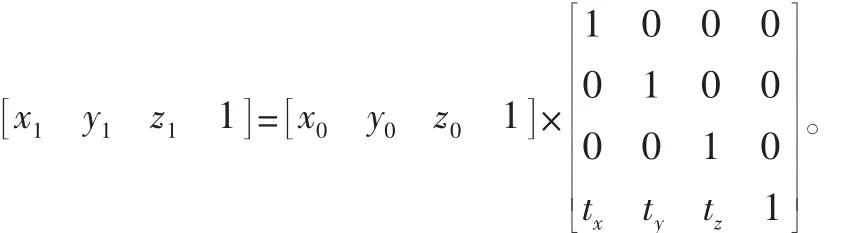

要构建螺杆加工的整个仿真,其全过程是一个动态的过程。而在这个动态变化的过程中,就需要对工件、刀具等进行坐标变换,以实现整体运动的变换。以刀具和工件的运动来讲,当刀具的位置出现变化的时候,工件加工的位姿也会出现相应的变化。而这个变化是通过齐次坐标的变换来实现的,运用的类型包括平移、旋转和缩放。而在螺杆加工过程中,每个构建的三维模型都会建立自己的物体坐标系,假设刀具从p(x0,y0,z0)点移动到pw(x1,y1,z1),并且沿着三维坐标轴,分别在X、Y、Z轴上移动,由此则有:

上述对应的变换矩阵则为

2.3 加工过程仿真设计

2.3.1 螺杆加工数学描述

对螺杆来讲,由于其功能不同,类型也存在多样化。通常在实际的应用中,根据型线的不同,可以将螺杆划分为变螺距螺杆、变底径螺杆、变螺棱宽螺杆等。如图3所示,为典型的变螺距螺杆。

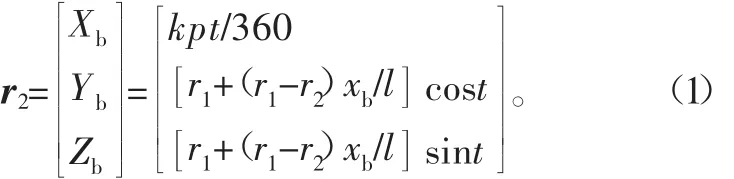

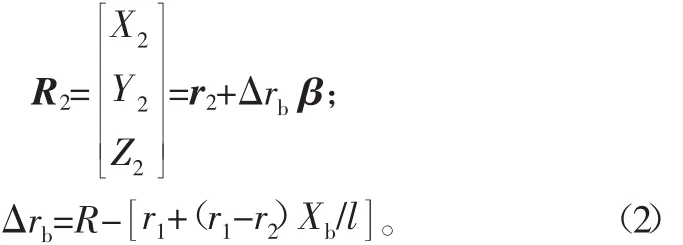

要实现对螺杆的数控加工,首先就需要建立数学模型,以分析其成形机理。为方便本文的研究,以X轴来表示螺杆轴向方向,Y轴表示螺杆的径向方向。由此,在笛卡尔坐标系中对螺杆进行建模,以变螺距变底径螺杆为例分别构建其槽底和槽顶螺旋线数学表达式。

1)槽底螺旋线数学描述:式中:r1表示底径初始槽底半径,r2表示底径技术的槽底半径;r表示槽底半径;l为变螺距的有效长度。

2)变螺距槽顶螺旋线数学描述:

其中,R为螺杆的半径大小。

2.3.2 螺杆加工去除材料算法设计

在对螺杆进行加工的过程中,每旋转一周,就会产生一个螺距。而螺距切削的多少,是螺杆加工的关键。换句话说,就是在加工的过程中,去除多少材料的问题。而材料的去除,是加工工件和刀具交互的过程[8]。因此,首先需要求出工件和刀具实体之间的交集,然后再将工件和交集进行布尔减运算。也就是当刀具每进给一次,刀具和工件之间就进行一次布尔运算,然后改变毛坯表面到轴心的距离。具体流程可用图4来表示。

通过图4的去除步骤看出,本文在对毛坯螺杆单元体进行材料去除的过程中,其关键是通过改变height值的方式来完成对螺杆材料的去除[9-11]。

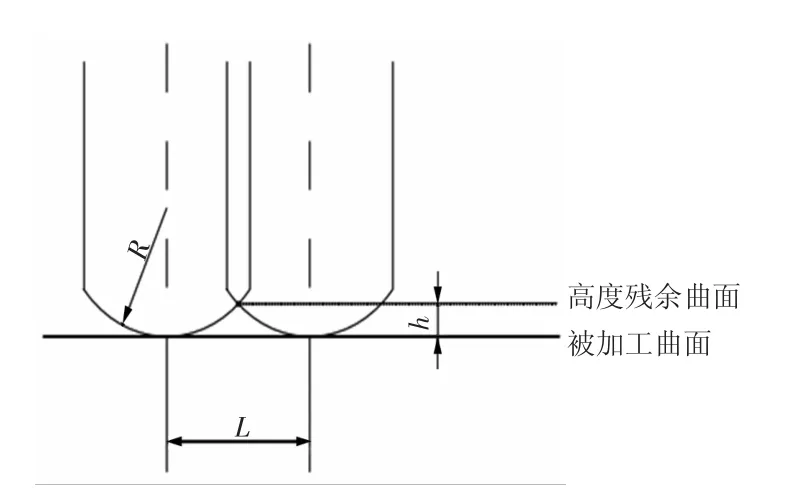

2.3.3 走刀路径规划

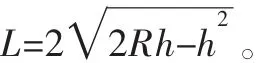

结合以上的去除材料算法,另外一个关键就是用刀具对工件进行切削。本文则采用残余高度的方法对刀具的步长进行计算[12-15]。具体的简化示意图如图5所示。

根据以上的简化图,可以建立R、L、h的几何关系,具体为:

图4 螺杆毛坯去除材料步骤设计

其中,L表示两次走刀的步长;R表示切削半径;h表示切削残余高度。

3 系统实现

3.1 整体流程设计

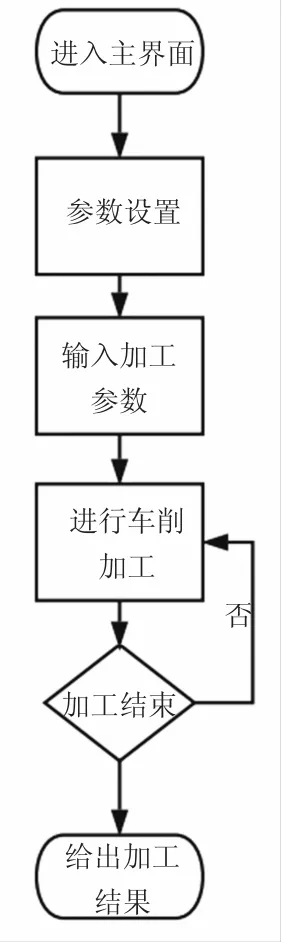

结合以上的设计,本文将该仿真系统的整体业务流程设计为如图6所示。

图5 刀具步长计算简化图

在该仿真加工中,考虑到不同的螺杆类型,采用模块化的思想,在选择设计的螺杆类型后,直接进入到主界面,然后对相关的参数进行设置。在点击进螺杆车削加工以后,会进行仿真切削模拟,直到加工结束。如存在碰撞,则重新输入相关的参数。3.2 仿真系统主界面实现

对整个仿真系统的设计中,采用C#作为开发语言,并按照螺杆数控车削加工的要求,在输入相关的参数后开始进行加工。具体的主界面如图7所示。

4 试验验证

结合以上的实现界面,以等螺距变底径螺杆的实现为例,设定其起始直径为80 mm,螺距为120 mm,螺杆长度为1000 mm,螺棱宽度 25 mm。由此设定进给量为120 mm/r,切削的深度设定为2 mm。具体的参数输入界面与仿真实现过程如图8所示。

5 结论

通过以上的设计看出,本文针对螺杆加工的精度问题,采用构建仿真系统的方式完成对螺杆零件的车削加工,从而通过这种仿真界面即可完成对螺杆加工的高精度控制,极大地节约了传统车削加工的时间。而通过以上的结果看出,本文构建的去除材料算法和毛坯建模方法在车削仿真加工都是有效的,对加工螺杆具有一定的可行性。

图6 系统整体实现流程

图7 系统主界面实现

图8 试验界面