3D模型与2D壳模型对有限元计算的影响

路素银,李曼,任瑞杰

(保定天威保变电气股份有限公司,河北 保定 071051)

0 引言

随着仿真科学的发展,目前有限元分析软件在各个领域产品前期的研发、设计中已被广泛应用,极大地提高了产品研发设计的水平和效率,降低了研发成本。仿真项目日渐大型化和精密化,几何模型的复杂性导致几何前处理的工作量更大,几何前处理的完备性、几何体恰当等效及优化迭代等将直接影响计算结果的正确性和精确性,以及计算效率。提高几何前处理面临很多挑战,既便捷又逼近真实地简化几何模型便是其中一个。

本文基于有限元分析软件ANSYS Workbench,针对某试验用变压器模型,对其油箱、储油柜分别采用3D实体和2D壳模型2种几何前处理方案,进行了地震响应谱计算,最后对2种方案的计算结果进行提取、对比、总结,对有限元计算几何模型前处理提出建议。

1 模型处理

1.1 几何模型前处理

本文利用三维计算机辅助设计软件SolidWorks对变压器进行三维建模,再将模型导入有限元分析软件ANSYS中再次处理、计算。本文所采用的模型为某实验用变压器模型,主要包括油箱、储油柜及储油柜支架三部分,为了提高计算效率、避免应力集中带来的不真实结果,建模时将不影响计算结果的结构进行了简化,如忽略螺纹孔和部分倒角等特征。

有限元模型几何前处理采用3D实体和2D壳模型2种几何前处理方案,对此2种方案的模型分别进行计算后,选择模型中比较典型的5个位置的节点,分别提取此5个节点的等效应力并进行对比。2种模型处理方案具体如下:

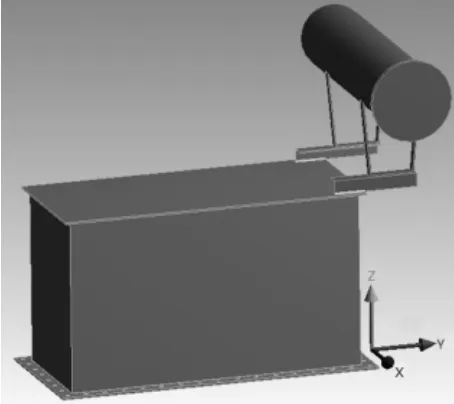

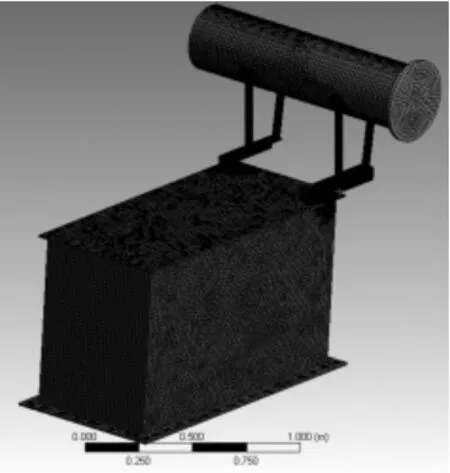

方案一:变压器油箱、储油柜及其支架采均采用3D模型进行有限元计算,所建3D模型如图1所示。

图1 变压器3D模型(方案一)

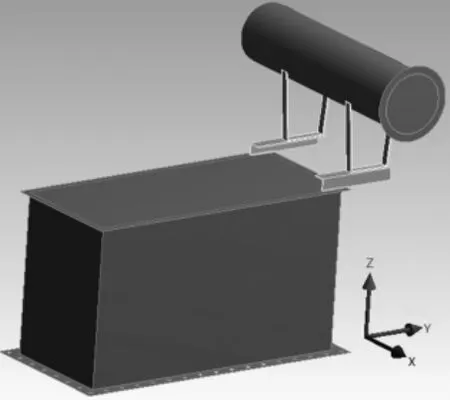

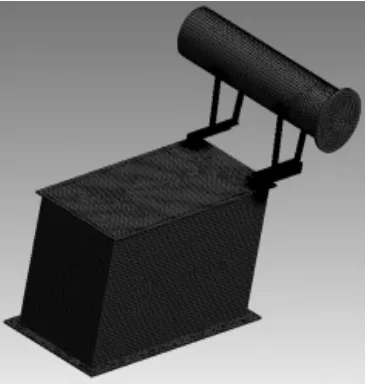

图2 变压器2D模型(方案二)

方案二:利用基于直接建模的ANSYS SpaceClaim中的抽取中间面工具[1],选中实体模型中的2个对应面,程序自动生成中间面,将油箱和储油柜由3D模型转化为2D壳模型后进行有限元计算。处理后的2D模型如图2所示。

1.2 材料属性

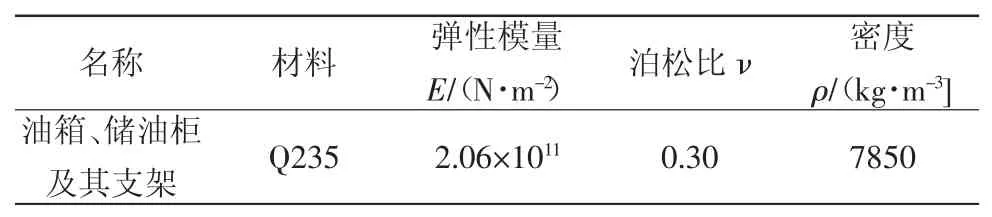

该试验用变压器模型各零部件所用到的材料及属性如表1所示。

1.3 约束及外载

模态计算用于确定结构本身固有的振动特性,响应谱分析是模态的延伸,其可以将模态分析的结果与已知的激励谱联系起来,进而计算模型的响应情况。因此模态分析是谱分析的基础,在进行谱分析前必须进行模态分析[2]。

表1 材料属性

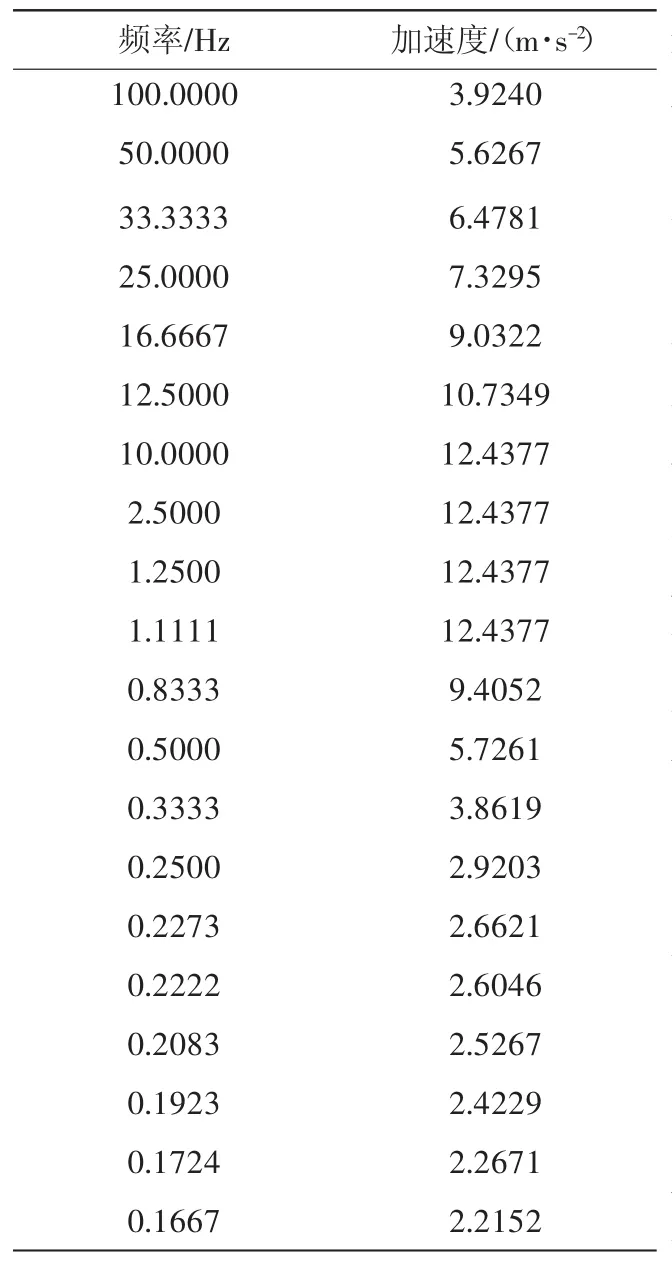

表2 地震加速度值

本文仿真先进行模态计算,先将变压器底部4个角位置的螺栓孔全约束,变压器底部面垂直方向进行位移约束。然后在模态计算的基础上,在X方向施加地震加速度激励谱后进行响应谱计算。所施加的地震加速度谱数值如表2所示。

1.4 有限元模型

本模型采用六面体单元和四面体单元划分实体。考虑到变压器的实际承载状况,对应力集中、梯度变化较大的部位进行了网格细化,细化的部位包括储油柜支架本体、储油柜上与支架接触的位置、油箱上与支架接触的位置。

采用方案一(3D实体模型)进行网格划分后的有限元模型如图3所示。单元数为334 784个,节点数为1223729个。

采用方案二(2D壳模型)进行网格划分后的有限元模型如图4所示。单元数为128 678个,节点数为552 538个。

2 计算结果对比

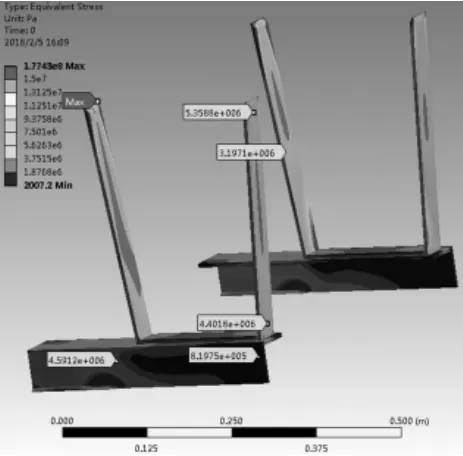

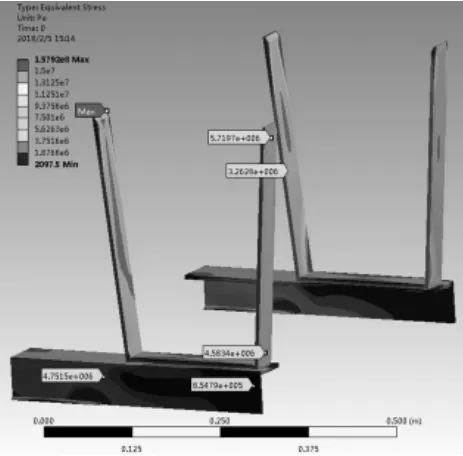

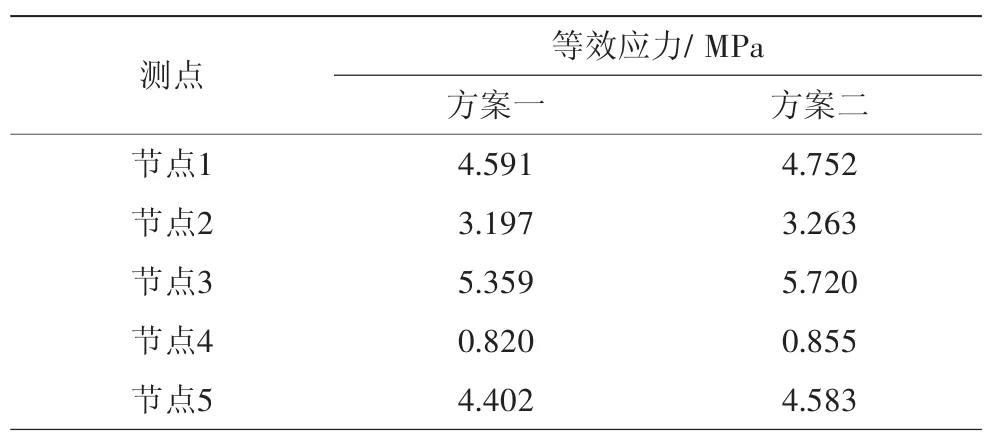

选择模型中储油柜支架上比较典型的5个位置的节点,分别提取2种计算方案此5个节点的等效应力。方案一整体采用3D实体模型的计算结果如图5所示,方案二将油箱和储油柜简化为2D壳模型的计算结果如图6所示。2种方案5个节点应力值对比见表3。

图3 有限元模型(方案一)

图4 有限元模型(方案二)

由2种方案的计算结果可以得到以下结论:

图5 储油柜支架抗震应力云图(方案一)

图6 储油柜支架抗震应力云图(方案二)

表3 两种方案节点应力值对比

1)由方案一(3D实体模型)和方案二(2D壳模型)的计算结果云图可知,加载X方向地震加速度激励谱时,二者应力分布趋势完全相同,应力最大位置均发生在支架与储油柜接触位置。

2)由图5和图6可知:方案一(3D实体模型)所得最大应力为177.43 MPa,方案二(2D壳模型)所得最大应力为157.92 MPa,均满足材料的许用强度要求。

3)由方案一(3D实体模型)和方案二(2D壳模型)的节点应力值对比表(表3)可知,2种方案5个典型位置的节点的应力计算值非常接近。

3 结语

通过对3D实体模型和2D壳模型分别进行有限元地震谱分析的计算、5个典型位置的节点的应力结果提取、对比分析,可知,方案一(3D实体模型)和方案二(2D壳模型)两者计算结果基本一致,但方案二(2D壳模型)的单元数、节点数明显减少,程序计算时间大大缩短。因此,在对较大的、复杂的模型进行有限元计算时,在前处理阶段,对于典型结构尺寸与壁厚比值较大的结构,宜选用提取中面、建立壳单元的形式进行构建,在确保计算正确性的同时,能够大大减少有限元网格数量,缩短计算时间,提高计算效率。