汽轮机预扭叶片装配试验平台设计与开发

秦大朋, 于忠海, 辛绍杰, 王启明, 田宇晟, 谢金龙, 王佳茂

(上海电机学院 机械学院,上海201306)

0 引言

百万千瓦超超临界汽轮机中广泛采用了T型叶根的预扭动叶片装配,动叶片的装配需要工人手工挥锤通过工具完成。依靠填隙条在叶根槽内塑性变形胀紧叶片,要求叶根之间与围带之间的间隙以及叶片扭转量均在预定公差内[1-2]。

目前,在国内、外的汽轮机动叶片装配中都是人工挥锤击打填隙条或钢条胀紧叶片,并使叶片根部贴合到前一个叶片根部(在一定的公差范围内)。人工挥锤击打安装叶片存在两个问题:一是劳动强度大,效率较低;二是容易发生工伤事故。国内、外人工挥锤击打装配叶片问题已经成为一直困扰生产厂家动叶片装配的技术难题[3-5]。急需探索、寻找一套能够解决装配问题的设备。实现对汽轮机叶片的装配工作。

2 结构设计

2.1 电动十字滑台设计

1 总体方案设计

本文基于SolidWorks虚拟样机技术[6],设计了一套汽轮机预扭叶片装配试验平台,并通过零部件选型与加工,制造出实体样机进行装配试验。

汽轮机预扭叶片装配试验平台主要包括装配平台框架、电动十字滑台、力平衡系统、转子试件承载架等4部分,通过框架支撑整个平台,通过十字滑台选择装配工位,通过力平衡系统抵消冲击装配工具的重力,通过转子试件承载架承载试验汽轮机转子,各部分配合使用,从而

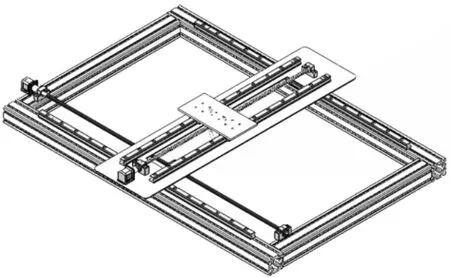

图1 电动十字滑台

汽轮机动叶片装配在转子叶轮的叶根槽内,一根汽轮机转子上需要安装多级不同的叶片,每一级叶片装配时的工位均不同,因此装配平台需要满足移动要求,在每装配好一级叶片后,能够根据需要准确地将冲击装配工具移动至下一级动叶片装配工位,进行装配工作。

为实现上述功能,本文在平台框架上方设计了一套十字滑台装置,如图1所示,在横向设置了两条导轨,导轨上部覆盖有横向移动板,二者之间通过移动滑块进行连接,滑块可带动板在导轨上移动[7-8]。横向移动板的动力供给,依靠设置在框架一侧的步进电动机带动丝杠旋转,通过丝杠螺母副的传动予以实现[9]。同理,在横向移动板上方也设置有2条导轨,导轨上覆盖有1块纵向移动板,导轨与板之间设有移动滑块进行连接,纵向移动板的移动,依靠设置在横向移动板端部的步进电动机驱动,通过丝杠螺母副传动,实现移动。基于上述设计,平台在XY平面内可以准确定位到任意工位。

2.2 力平衡系统设计

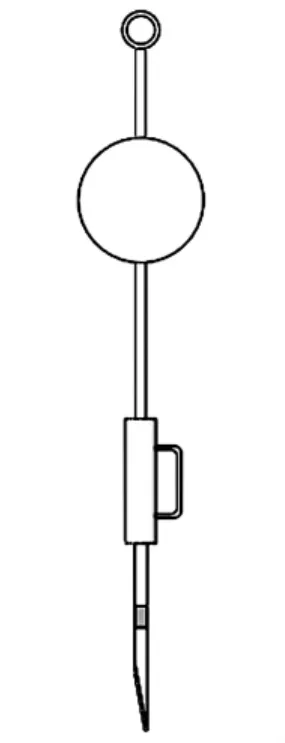

汽轮机动叶片装配的两个锤击步骤中,对填隙条和叶根的击打都要一定的击打力,因此装配平台采用了一套冲击装配工具,装配工具质量较重,若直接手持使用,将造成与车间现行办法一样的耗费体力问题和降低效率问题。

因此,本文在平台设计上,使用了塔式平衡器来弥补缺陷。塔式平衡器是一种吊挂重量较大的生产操作设备的辅助工具,它供生产线上从事持续性、重复性工作的人员使用,用于悬挂、集中、搬运及移开工具,它易于操作气动、电气及液压工具,同时带有保险装置,可避免悬挂对象坠落并且可以手动锁止被悬挂物的装置[10]。平衡器与纵向移动板底部的U型钩连接,冲击装配工具与塔式平衡器底部连接,调节平衡器的重量调节旋钮,使得冲击装配工具的重量被平衡,操作人员在通过十字滑台将工位调整确定后,可以不费力地将冲击装配工具上下移动,完成每一片叶片的装配。

图2 力平衡系统

2.3 转子试件承载架设计

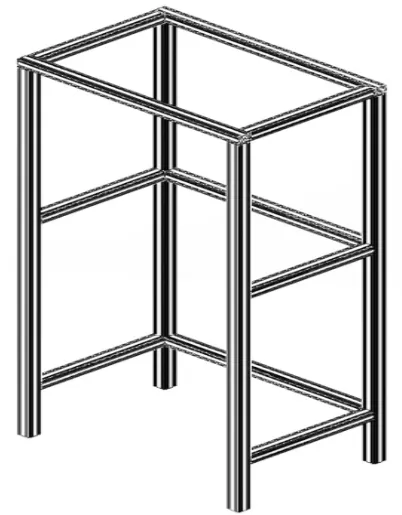

对于待装配的转子,要求承载架具有足够的强度,能够有效支撑转子,并且对装配中的转子有一定的锁紧与固定作用,同时不能对已装好的叶片产生干涉。

因此,在承载架的结构设计上,本文采用了封闭式的框架设计,同时设计有V型支撑铁[11-12],在将转子试件安装到承载架上后,在上部设计有Ω型锁紧装置,能够有效锁紧转子,防止其在装配过程中发生转动。

2.4 装配平台框架设计

考虑到承载架的工作高度、平衡系统及工具长度以及车间高度,本文将装配实验平台框架尺寸设计为长1500 mm、宽1000 mm、高3600 mm,从保证了整个平台的正常工作,不产生干涉现象。

图3 转子试件承载架

图4 装配平台框架

3 关键部件有限元分析

装配试验平台中,导轨及横向纵向移动板的刚度要求较高,若在工作中产生较大的形变,则会影响十字滑台的移动和装配工位选择,从而无法实现叶片装配。其中,对横向移动板的刚度要求最高。

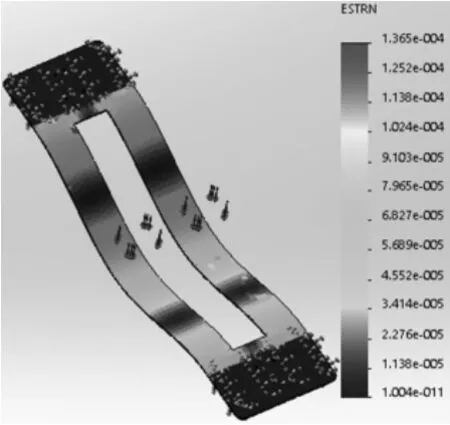

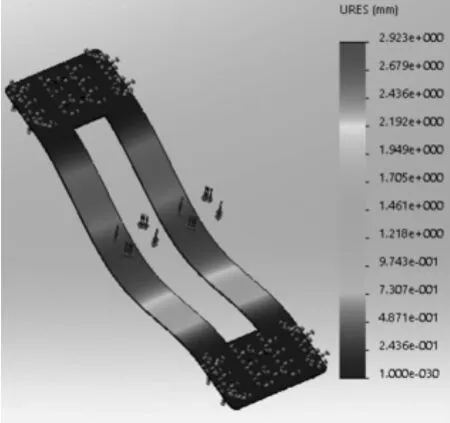

综合考虑重量等因素,横向移动板采用2024铝合金材料,并基于SoildWorks Simulation进行有限元分析,冲击装配工具约20 kg,因此在横向移动板中部施加200 N的力,划分网格[13-15]后,进行求解,所得应变云图与位移云图如图5、图6所示。

图5 应变云图

图6 位移云图

根据仿真结果,材料的应变与位移量符合要求,远远小于额定值,在装配工作中,能够保持良好的刚度。

4 选型与制造

1)装配平台框架制造。装配平台的框架使用了铝型材,以角铝进行连接。工业铝型材具有质量轻、成型优、强度高、耐腐蚀、寿命长、可再生、污染少、维护费低等众多优点,在众多材料中脱颖而出,应用十分广泛。

2)电动十字滑台制造。十字滑台的横向移动板和纵向移动板使用2024铝合金加工而成,步进电动机选用42BYGH34,转矩0.28 N·m,直线导轨及滑块均选择上银产品。装配及调试效果良好。

3)力平衡系统制造。平衡器选择雍驰产品,在实际调试中,可以根据冲击装配工具的重量,通过旋钮进行调整。

4)转子试件承载架制造。转子试件承载架的4根立柱使用方钢制造,四周使用角钢围成封闭结构,使用焊接连接。上部V型支撑铁和Ω锁紧装置使用45钢制造。现场使用效果良好。

5 结语

汽轮机预扭叶片装配试验平台,有效地解决了人力锤击装配效率低、体力耗费大、工伤频发等问题,通过电动十字滑台、力平衡系统、框架及承载架的配合,实现了预扭叶片的省力、高效装配,提高了操作安全系数,并经现场试验验证了所设计试验平台的有效性,对于行业发展具有一定的意义。

[参 考 文 献]

[1] 谢方明,孙英娣.汽轮机转子倒T型叶根槽叶片装配辐射线偏差测量方法[J].电站系统工程,2014,30(6):67-68.

[2] 申如国,顾剑勇,许雄国,等.百万千瓦超超临界汽轮机预扭动叶装配工艺技术[J].热力透平,2007,36(4):258-260.

[3] 骆天舒,林炯.基于弹塑性理论的低压级组动叶叶根承载能力研究[J].热力透平,2014,43(1):56-58.

[4] 王郝.汽轮机转子中T型叶根槽的加工工艺方法及刀具设计[J].现代制造技术与装备,2016(11):30-31.

[5] 张爽.浅析汽轮机技术的发展及其前景分析[J].现代工业经济和信息化,2014,73(7):107-108.

[6] 朱金权.SolidWorks软件在机械设计中的应用与研究[J].新技术新工艺,2009(2):41-43.

[7] 胡凤珍.大型十字滑台的研制与开发[J].组合机床与自动化加工技术,1994(8):19-30.

[8] 张鹏.十字滑台装配测量技术[J].机械工程与自动化,2015(4):217-218.

[9] 户佩佩,朱振伟.步进电动机和伺服电动机在十字滑台控制中的应用[J].轻工科技,2016(3):53-54.

[10] 赵新虎.气动平衡器控制系统设计[J].机械工程与自动化,2017(2):176-177.

[11] 胡乐阳.SolidWorks在焊接件设计中的应用[J].设计与研究,2017(2):3-4.

[12] 谢涛,林海,许杰,等.不同材质油套钢管的CO2腐蚀行为[J].表面技术,2017(1):211-217.

[13]潘彬彬,崔维成.基于有限元的整船结构多学科设计优化[J].中国造船,2010,51(1):47-54.

[14]蒋玮.副车架有限元分析及设计优化[J].北京汽车,2010(2):13-15.

[15]彭雪平.巨型贮煤筒仓的有限元分析[J].特种结构,2005,22(4):41-42.