柔模泵注混凝土支护的沿空留巷技术研究

李宇龙

(陕煤韩城矿业有限公司下峪口煤矿,陕西 韩城 715400)

0 引言

沿空留巷技术在我国煤矿的应用已十分普遍,但巷旁支护是沿空留巷领域中一直没有得到有效解决的难题,其核心是巷内支护与巷旁支护共同作用力,应与沿空巷道的顶板运动规律相适应,从而达到控制顶板的效果。文中以下峪口煤矿21210工作面沿空留巷为例,研究柔模泵注混凝土支护的沿空留巷技术。

1 柔模泵注混凝土支护技术

1.1 支护原理

柔模泵注混凝土支护实质是在工作面回采期间,工作面端头支架支护效应消失前,利用混凝土输送泵,把高性能自密实混凝土注入提前固定在巷道帮部的柔性模板中,在采空区和机巷之间砌筑一连续的密闭混凝土墙体,形成一新的支护体(巷旁支护),并与原巷内支护形成一个整体,共同承载各类巷道压力。同时还可以隔绝有害气体,避免采空区自燃,为该巷道用于下一个工作面回采提供便利。

柔模泵注混凝土巷旁支护属于沿空留巷中先柔后刚类巷旁支护,它充分利用了柔模混凝土初期具有的较大初撑力和一定的可缩量特性,以及后期的刚性支护特性。柔模混凝土后期刚性巷旁支护,实现了切顶卸载,减小了巷道变形量和巷道支架压力,保障了巷道在服务期内断面要求。

巷旁充填体支护的稳定性主要受巷旁充填体宽度的影响,一般情况下,充填体所受压力主要来自于基本顶旋转下沉产生的集中应力,一旦充填体的可缩量不能满足沿空留巷整体变形量所产生的较高压力就会变形破坏,破坏程度并随着充填体宽度增加而增加。

1.2 支护结构及工艺

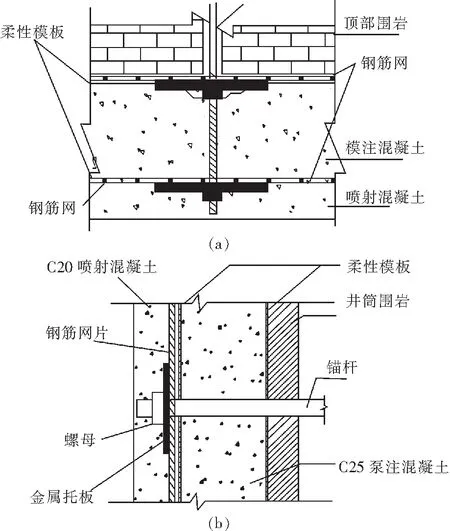

用混凝土输送泵,在提前固定在巷道帮部的柔性模板中注入高性能自密实混凝土。为了使柔模透水不透浆,支护采用由双层高强度纤维布缝制而成的一次性纤维柔性模板,将固定柔模的锚杆孔设在模板上端部两侧,挂设时,固定钢筋从预留锚杆孔穿过,之后用单体支柱按规定尺寸把柔模纵向两端伸出钢筋余量紧撑于顶板上,最后将横向锚栓穿入横向预留孔洞两端并固定来控制柔模的横向变形。柔模支护局部结构如图1所示。

a-顶部;b-帮部图1 柔模支护局部结构示意图

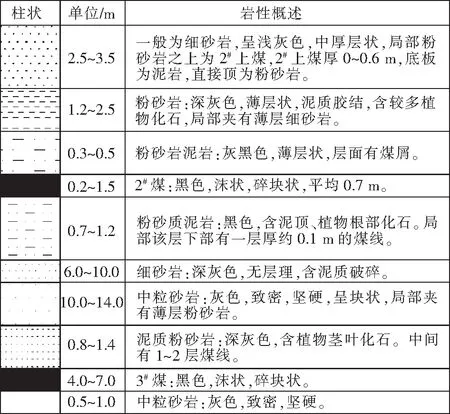

2 地质条件

21210进风联巷及进风顺槽位于二水平一采区上山北翼中部。该工作面煤层厚度0.2~1.5 m,一般厚度在0.7 m左右,属不稳定的薄煤层。煤层伪顶为0.3~0.5 m的泥岩,直接顶为1.2~2.5 m的薄层状粉砂岩,老顶为2.5~3.5 m的中厚层状细砂岩。煤层底板为厚0.7~1.2 m的粉砂质泥岩,该层泥岩下部区域有一层煤线,煤线厚约0.1 m。地层结构总体呈一单斜构造,倾角2°~7°,平均4°,煤层倾角约为+4°。工作面发现的断裂构造以小型正断层为主,落差一般为1.0~3.0 m,工作面综合柱状图如图2所示。

图2 工作面综合柱状图

3 柔模泵注混凝土沿空留巷支护设计

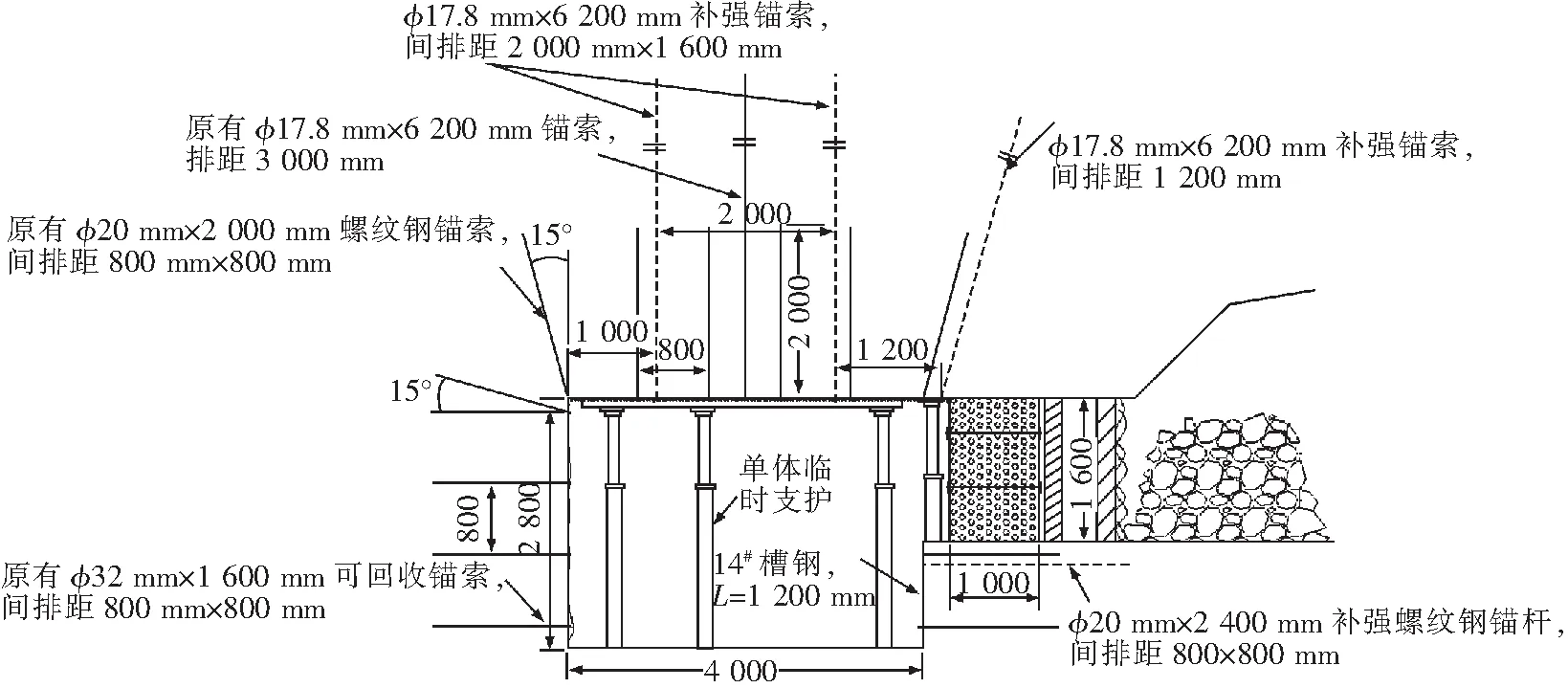

根据工作面三机配套和回风要求,确定工作面沿空留巷的宽度为4 000 mm,沿空留巷支护断面图如图3所示。

3.1 巷旁支护设计

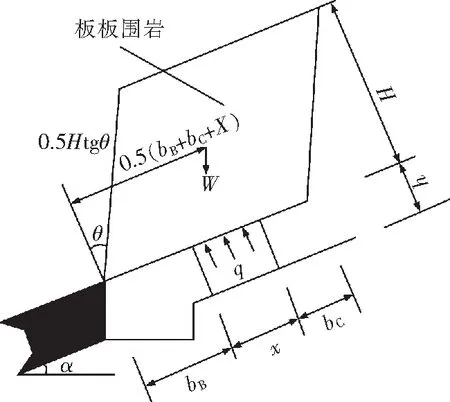

巷帮混凝土支护厚度设计:采用“分离岩块法”来计算混凝土支护体载荷,沿空巷道和支护体上方一定范围内分离岩块的重量是支护体载荷的主要来源,留巷矿压计算模型如图4所示。

式中:q—支护载荷;bB—支护体内侧至煤壁的距离;x—支护体宽度;bC—支护体外侧悬顶距;γs—岩块容重;h—采高;θ—剪切角;α—煤层倾角;H—冒落高度。

本次支护采高为1.6 m;冒落高度取4倍采高,为6.4 m;bB设计取4 m,x取1 m;bC为0.5 m;γs为直接顶石灰岩的重度,取26.7 kN/m3;另外,据经验选取剪切角为26°,煤层倾角为4°。

通过计算得到,1 m厚的支护体承载1 749 kPa的载荷(N1=1 750 kN)。由于采动影响,计算混凝土墙宽度:

式中:w—墙体宽度;k3—安全系数;k2—墙体强度降低系数;k1—采动影响压力可靠系数;S—墙体凝固强度。

图3 沿空留巷支护断面图

图4 留巷矿压计算模型

设计中取k3为2;取k2为0.25;取k1为3;取S为C20,极限设计强度为15 MPa。根据经验和其他安全因素,取混凝土厚度为1 m。

支护体承载力验算:模型柱高、短边长分别为1.6 m和1.2 m,得到构件的长细比为1.6,并通过查询有关轴心受压构件的计算方式的资料,确定稳定系数φ为1.0。

计算模型柱的承载能力:

N2=0.9φ×fcA

式中:N2—支护体承载能力;φ—构件的稳定系数;fc—混凝土轴心抗压强度;A—截面面积。

其中:混凝土轴心抗压强度为15 N/mm2,A为1 000 mm×1 000 mm。将各参数代入计算可得,模型柱的承载能力为13 500 kN,即单位长度混凝土连续墙承载能力为N2=13 500 kN,显然远大于支护体的载荷5 250 kN,确定安全系数为2.5,故可认为该支护结构安全。

3.2 巷帮补强支护设计

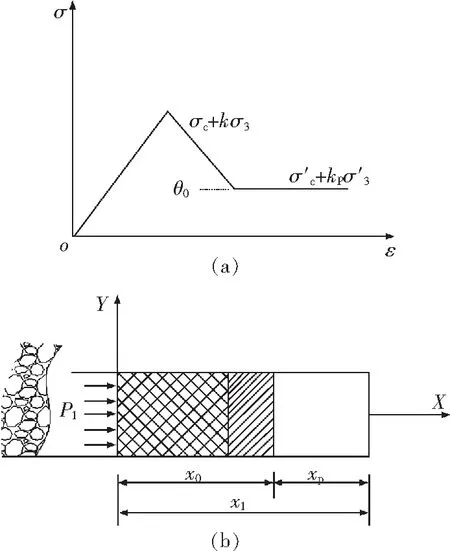

巷旁煤体的变形特征对顶板岩层的控制:巷道开挖引起巷道围岩应力的重新分布,一般把巷道围岩由周边向内依次分为极限平衡区(包括松动区和塑性区)、弹性区和原岩应力区。巷道围岩的强度与变形特征由弹性变形、塑性软化变形和流动3个阶段构成,该特征可以在理想弹塑性软化模型(图5(a))中反映出来。同理,煤体中也相应地存在3个区域,分别为弹性区、塑性区和松动区(图5(b))。

图5 煤体变形分区与极限平衡区应力分布

煤帮采用锚杆支护:煤帮受到由锚固头与托板共同作用的托锚力,可以对其作用范围内的煤体提供轴向约束来阻止煤体松动,提供径向约束力控制煤体内部的剪切破坏作用。煤帮锚杆可以起到控制煤体浅部的变形破坏的作用,与煤体一起组成一个既能承载顶压,又能在水平方向上呈整体移动的承载层。

由此可知,因剪切破坏而造成巷帮煤体的松动和挤出会在煤帮锚杆的作用下受到抑制,因此,煤帮锚杆既应从巷旁煤体的松动区穿过,也要有充足的长度L。

L≥L1+x0+L2

式中:L1—锚杆外露长度;L2—锚杆通过松动区以外的最小锚固长度,取L2=350 mm。

副帮岩体内在未打设锚杆段补强锚杆支护:采用φ18 mm×1 600 mm圆钢锚杆,间排距800 mm×800 mm,150 mm ×150 mm×10 mm铁托板,一节Z2370型中速树脂锚固剂锚固。

正帮岩体内补强φ20 mm×2 400 mm螺纹钢锚杆,间排距800 mm×800 mm,配14#槽钢,长度1 200 mm,槽钢竖向放置。

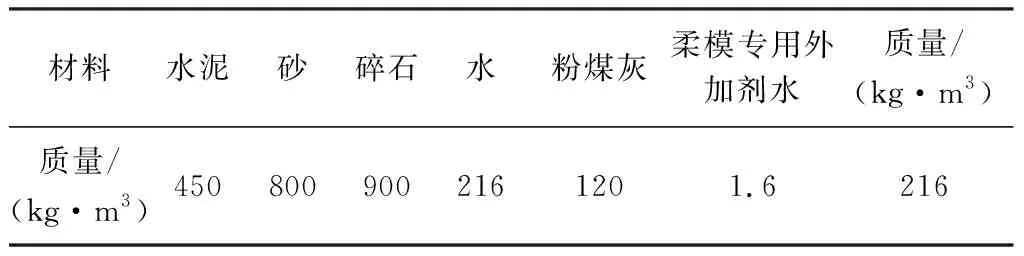

3.3 泵注混凝土设计

柔模泵注混凝土支护技术是充分利用了柔性模板透水不透浆特性的这一创新点。柔模泵注混凝土设计相比普通混凝土设计,差别较大。首先,砂率要比普通混凝土大,一般在45%~50%之间;其次,合理选择石子的粒径,最大粒径要适应输送管的直径和柔模厚度,一般情况最大粒径小于20 mm,一般在5~16 mm之间;另外,搅拌混凝土的最佳水灰比一般在0.5~0.6之间;坍落度最好是在180~220 mm之间。混凝土设计标号为C20,泵注混凝土各材料配合比见表1、表2。

表1 泵注混凝土配合比

表2 泵注混凝土施工材料

3.4 沿空留巷的滞后支护

为了防止回采过程中矿压显现破坏预留巷道,根据下峪口煤矿实际情况,选用单体支柱配π型梁作为21210工作面回顺滞后支护,一梁三柱,排距和长度分别为0.8 m和3.5 m,并确定滞后工作面支护距离在40~60 m之间,如图6所示。

4 经济效果分析

下峪口煤矿21210工作面沿空留巷技术使工作面少掘一条巷道,回收20 m宽煤柱。煤密度1 400 kg/m3,采高0.8 m,留巷长度467 m,相当于1万t煤,按吨煤效益300元计算,回收煤柱增收300万元。留巷工程材料人工费3 031元/m(含单体π型梁)、留巷467 m;与掘一条巷道534 m(4 500元/m)相比,节省41万元。直接创造经济效益341万元。

图6 超前与滞后支护示意图

5 结语

柔模泵注混凝土沿空留巷技术不仅节省了一条巷道,降低了巷道掘进率,提高了煤炭回收率,缓解了采掘接续关系,并为煤矿取得了明显的经济效益。