爆破预裂技术在黄陵一号煤矿顶板管理中的应用

成 飞

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 727307)

关健词:爆破预裂;综采工作面;悬顶;顶板管理

0 引言

坚硬顶板条件下的综采工作面悬顶问题一直是工作面顶板管理的难点。黄陵矿业公司一号煤矿在综采工作面强制放顶方面先后采取过多种措施,主要还是采用回收顶板锚索梁、施工强制放顶钻孔等措施解决悬顶问题。但由于一号煤矿的顶板特性、巷道布置、支护方式等因素制约,综采工作面进风顺槽上隅角顶板常常冒落不充分,造成悬顶面积超过规程规定。为了促进采空区顶板及时垮落,有效降低超前段顶板压力,减少隐患,通过借鉴无煤柱开采爆破预裂切缝工艺,在综采工作面上、下隅角试验爆破预裂工艺,人为增加坚硬顶板的裂隙,破坏坚硬顶板的完整性,使顶板随工作面的推进及时垮落,减少由于大面积顶板突然冒落造成事故。

1 爆破预裂工艺概述

爆破预裂切顶工艺是将特定规格的炸药装在2个能设定方向的有聚能效应的聚能装置中,炸药起爆后,预裂孔围岩在非设定方向上均匀受压,在设定向上集中受拉,依靠岩石抗压不抗拉的特性,使岩石按设定方向拉裂,从而实现被爆破体按设定方向拉裂。该爆破技术是在对比研究多种聚能爆破和定向爆破方法的基础上发展起来的一种新型聚能爆破技术,施工工艺简单,应用时只需要在预裂线上施工预裂孔,采用双向聚能装置装药,并使聚能方向对应于岩体预裂方向。爆轰产物将在2个设定方向上形成聚能流,并产生集中拉应力,使预裂孔沿聚能方向形成预裂面,可以在达到预裂的同时又保护巷道顶板,使坚硬难冒顶板成为易冒落顶板。尽可能使冒落的岩石基本充满采空区,形成岩石垫层,从而减弱顶板垮落时的冲击强度,大大减少有害气体的积存空间,防止因顶板垮落而造成的瓦斯瞬间涌出以及大面积顶板垮落时形成冲击地压的可能性,达到随采随落。

2 现场应用分析

2.1 综采工作面回采期间的预裂试验

工作面概况:621综采工作面位于六盘区,主采2#煤层,煤层平均厚度2.4 m。采用综合机械化长壁后退式采煤法,全部垮落法管理顶板。工作面采用MG620/1660-WD型电牵引采煤机落煤,采用ZY7800/15/30D型掩护式液压支架支护顶板。工作面长度235 m,推采长度3 546 m,预裂试验时已回采3 350 m。2#煤层伪顶为炭质泥岩,回采时随采随落。直接顶为粉砂岩,平均厚度 6.19 m。老顶为细粒砂岩,平均厚度7.83 m。采煤工艺流程为割煤→装煤→移架支护→推移运输机。工作面两端头采用端头支架支护,两顺槽超前支护采用成组超前支架支护。

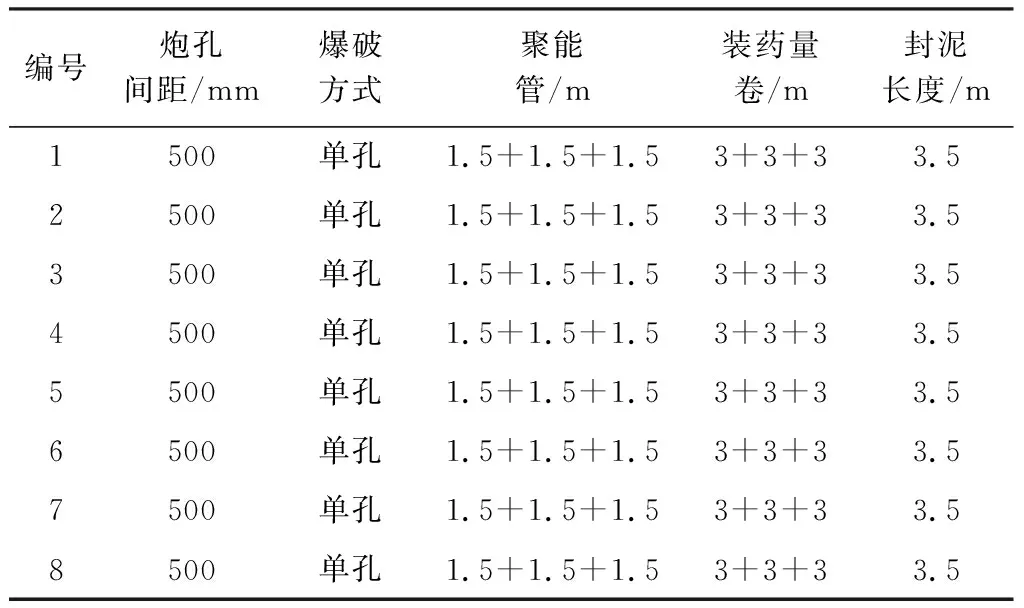

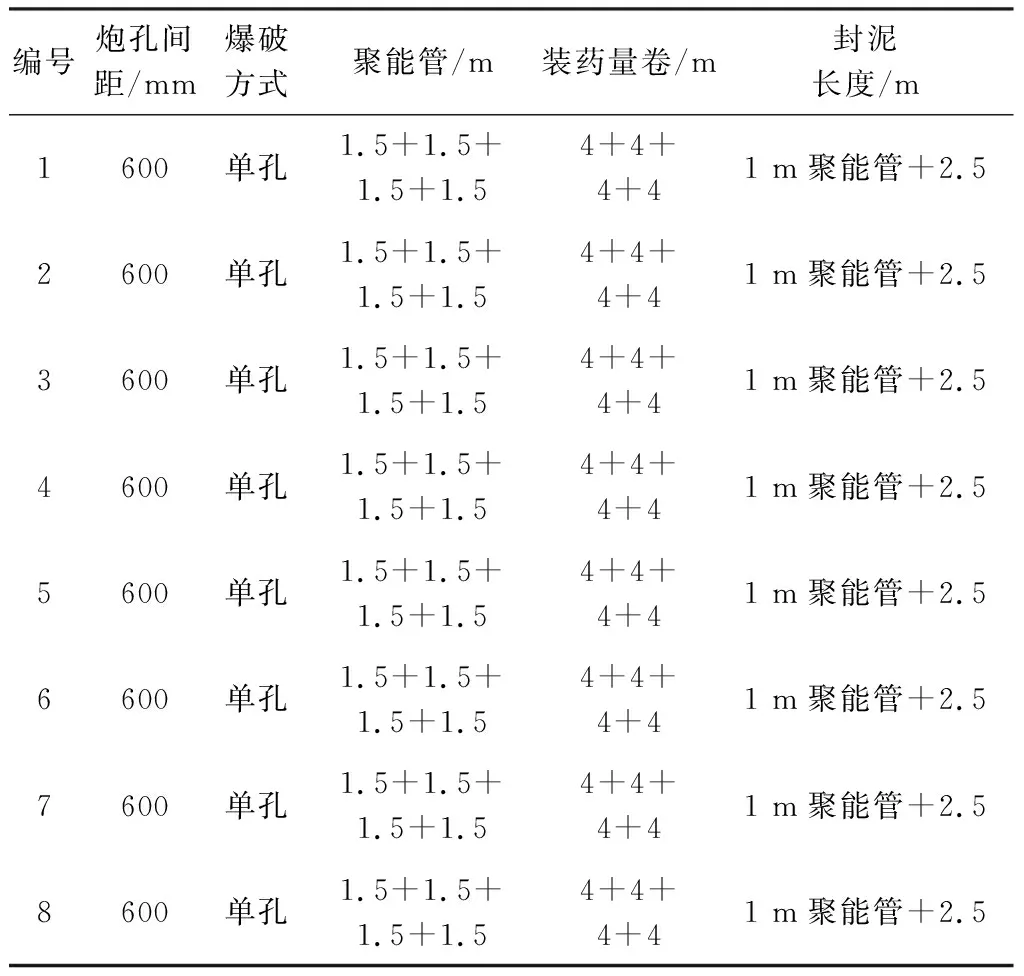

预裂参数选择:①爆破预裂位置选择在621进风顺槽切顶线外1~2 m(提前留一天的推采距离,孔按“L”型布置);②设计两组试验爆破预裂孔,每组8个。第一组预裂孔深度8 m,采用风动锚杆钻机钻孔,孔径50 mm,间距500 mm,垂直于顺槽方向施工3个孔,平行于顺槽方向在副帮施工5个孔,形成“L”型布置,见表1;第二组预裂孔深度也是8 m,孔径50 mm,间距600 mm,垂直于顺槽方向施工3个孔,平行于顺槽方向在副帮施工5个孔,形成“L”型布置。预裂孔垂直于顶板布置,每组3个孔连线垂直顺槽方向,见表2;③爆破预裂使用双向聚能管,外径为40 mm,内径为38 mm,管长1 800 mm和1 500 mm两张规格。爆破采用三级煤矿乳化炸药,炸药规格为φ35mm×200mm/卷。雷管选用1~5段毫秒延期电雷管,MFB-100型发爆器。

实验顺序:依次单孔爆破第一组预裂孔和第二组预裂孔,观察工作面推进后顶板垮落情况,确定该工作面适宜的最优参数。

施工及质量要求:①施工前所有工器具及放炮器材需按要求准备齐全;②施工前需对巷道高度不足处进行落底施工,保证锚杆钻机可正常作业;③施工前需对施工点附近加固支护,切顶单体柱距调整为300 mm,并在施工点附近根据现场情况采取补打单体加固支护;④施工前需对端头架,运输机尾等炮眼布置范围的设备设施采取保护措施;⑤切顶孔经检验合格后进行预裂爆破,采用不耦合装药,正向爆破;⑥每个切顶孔在装药前,先在巷道内按照爆破装药设计参数,从孔底聚能管开始连续装药并安设雷管和引线,然后将引线穿过第二根聚能管,并将第二根聚能管与第一根聚能管用连接件连接,再在第二根管内开始连续装药并安设引线,重复按照上述方法,依次完成全部聚能管装药;要求每个聚能管内采用连续装药,每个聚能管装一发雷管;⑦封孔前,将聚能爆破定向杆切缝方向调整到与顺槽推进方向垂直,调整完毕方可封泥。

表1 第一组爆破预裂孔参数

表2 第二组爆破预裂孔参数

注:每根聚能管端头封堵炮泥;封孔上端采用将炮线装入聚能管再装炮泥的方式进行封堵。

预裂效果分析:①第一组预裂爆破前现场观测621进顺悬顶达6 m,预裂爆破过程很顺利,未出现喷孔现象。但顶板在相隔24 h后,采过10 m后顶板在爆破位置垮落,根据现场观测效果不是很明显,不能很好确定其试验效果;②第二组预裂爆破前现场观测621进顺悬顶达8 m。预裂爆破过程很顺利,也未出现喷孔现象。截止当天4点班顶板从施工预裂孔以里1 m处垮落,试验效果明显;③根据一、二组预裂效果比较,选择第二组预裂参数,每米装药4节,每根聚能管端头封堵炮泥,封孔选择上端采用将炮线装入1 m聚能管再装炮泥的方式进行封堵。

2.2 综采工作面初采初放期间的预裂试验

工作面概况:1004综采工作面位于十盘区,主采2#煤层,煤层平均厚度2.2 m。采用综合机械化长壁后退式采煤法,全部垮落法管理顶板,采用MG2×200/925-AWD型电牵引采煤机落煤,采用ZY6800/11.5/24型掩护式液压支架支护顶板。1004工作面长度235 m,推采长度1 754 m。 2#煤伪顶为炭质泥岩,回采时随煤层一起冒落。直接顶为粉砂岩,平均厚度 2.44 m。老顶为中粒砂岩细粒砂岩,平均厚度10.18 m。采煤工艺流程为割煤-装煤-移架支护-推移运输机。两顺槽超前支护采用成组超前支架支护。

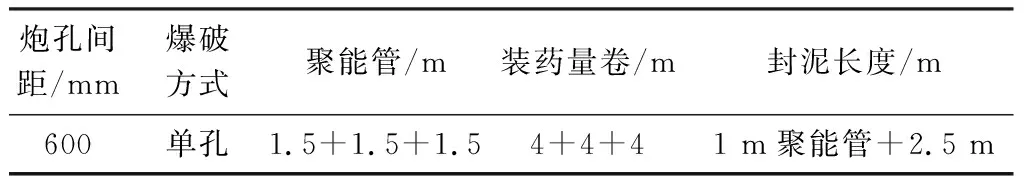

预裂参数选择:①选择在1004工作面两端头超前支架尾部与端头支架之间,副帮侧孔呈“L”型布置。在初采初放前开始预裂爆破,施工及质量要求、其余技术参数与612工作面第二组试验参数一致;②预裂孔每根聚能管长度1.5 m,装药量暂定为4+4+4,具体再根据预裂效果进行调整;③预裂爆破使用双向聚能管,外径为 40 mm,内径为 38 mm,管长1 500 mm。爆破采用三级煤矿乳化炸药,炸药规格为φ35 mm×200 mm/卷。雷管选用1~5段毫秒延期电雷管,MFB-100型发爆器。

表3 爆破预裂切缝试验参数表

注:每根聚能管端头封堵炮泥;封孔上端采用将炮线装入聚能管再装炮泥的方式进行封堵。

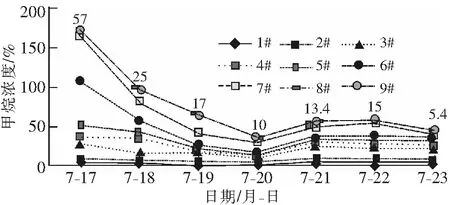

预裂效果分析:①根据现场跟班观察、初采初放记录和矿压监测系统分析可知,4点班1004工作面直接顶开始大面积冒落,直接顶初次冒落步距为12.7 m(10.3+6.6-4.2);②根据矿压监测系统显示,直接顶冒落后支架工作阻力出现短暂下降后开始缓慢上升,至次日4点班达到峰值。次日4点班生产结束后支架工作阻力开始急剧下降,并随回采呈周期性变化。由此判断,次日4点班工作面出现老顶初次来压,老顶初次来压步距为19.7 m(17.3+6.6-4.2),如图1所示;③根据1005进顺高位钻场观测数据可知,次日8点班后高位甲烷浓度数据上升明显,其中1#高位钻场6#钻孔浓度为60%,7#钻孔浓度为57%,18日、19日2#高位钻场也出现大幅度上升,如图2、图3所示。这说明老顶来压后顶板裂隙带发育明显,成为采空区游离瓦斯的抽采通道,这从侧面印证了老顶初次来压的判断。

图1 1004综采工作面初采初放期间支架工作阻力曲线

图2 1#高位钻场钻孔甲烷浓度变化折线图

图3 2#高位钻场钻孔甲烷浓度变化折线图

3 结论

(1)共布置爆破预裂孔44个,分别对工作面两端头、 锚索支护范围顶板进行了爆破预裂。从预裂效果看,明显缩短了采煤工作面初采初放直接顶初次垮落步距、老顶初次来压步距,对初采期间顶板及时冒落起到了积极作用,解决了上下隅角悬顶问题。

(2)根据现场试验与分析,确定了爆破预裂的孔距、装药量与封孔长度及施工工艺,为采煤工作面爆破预裂顶板提供了技术依据。

(3)将先进的爆破预裂技术,应用于综采工作面初采初放、正常回采期间顶板管理,可有效地解决综采工作面悬顶问题,保障采煤工作面的安全生产。