CCSI技术与清洁燃气发电耦合模式竞争性分析

任 健,李大鹏,李启明,王宁波,王永娟,姚晓虹,王 维,杨 帆,党 昱

(1.石油和化工行业化石碳氢资源高效利用工程研究中心,陕西 西安 710000;2.陕西延长石油(集团)有限责任公司 碳氢高效利用技术研究中心,陕西 西安 710000;3.中国华能集团清洁能源技术研究院有限公司,北京 102209;4.煤基清洁能源国家重点实验室,北京 102209)

0 引 言

煤气化过程可将煤炭转化为简单稳定的CO、H2、CO2等无机小分子,但存在煤炭分子过度拆分、能耗水平高、能源利用效率低等问题,无法实现煤炭资源的分质、分级及能源资源的梯级利用[1]。而以煤热解技术为核心的现代煤炭分质高效转化技术可实现终端煤化工产品的多元化、高附加值化,进一步拓宽煤化工技术的产业链分布[2-3]。

通过煤炭中低温热解技术,可获取煤炭分子中具有高附加值芳烃资源及碳含量较高的兰炭产品。以褐煤、次烟煤为代表的低阶煤由于煤化程度低、挥发分高、反应活性好,是进行中低温热解的最适宜原料。内热式直立炉热解工艺已实现工业化应用,但其采用的原料是30~80 mm 块煤,无法利用目前机采过程中产生的大量粉煤、碎煤资源[4]。自20世纪50年代以来,针对粒径较小的碎煤、粉煤、末煤的分质分级利用问题,国内外学者开发了多种低阶煤热解技术,国外代表性工艺有前苏联的ETCH工艺、德国的Lurgi-Ruhrgas工艺、美国Toscoal、COED、Garrentt工艺等;国内代表性技术有大连理工大学的DG工艺、浙江大学的循环流化床分级转化技术、神雾集团旋转床和下行床热解技术、神木天元和华陆工程联合开发的低阶粉煤回转热解技术等。这些技术大多已到工业化或半工业化试验阶段,但存在煤油气产物中粉尘含量高、焦油收率低、油气分离效率低、半焦利用难等问题[5]。鲜见以煤热解技术为核心的煤基多联产工艺的技术经济性、污染排放绩效、环境成本削减量相关研究。

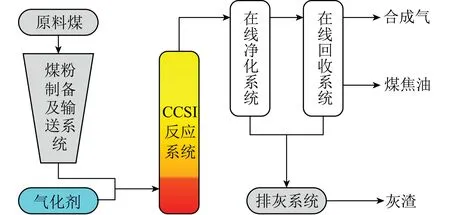

针对煤炭分质利用技术中焦油收率低、焦油与粉尘分离难、反应系统能源利用效率低、结焦问题严重、半焦转化利用难等问题,基于石油化工技术领域FCC(流化床催化裂化)提升管反应原理,结合炼化工艺与新型煤-油共炼技术方面的技术经验,陕西延长石油集团碳氢高效利用技术中心开发了一种新型粉煤热解-半焦气化一体化技术,即CCSI(coal to coal-tar and syngas integration)技术(图1)。本文着重对CCSI技术的特点及基于CCSI技术的新型煤、油、电多联产模式的技术经济性、污染排放绩效、环境成本削减量进行研究分析。

1 基于CCSI技术的新型煤油电多联产系统

1.1 CCSI技术

CCSI技术核心是在一个反应器内完成煤热解反应及半焦气化反应,吨煤产煤焦油150 kg,高品质燃气约3 500 Nm3(空气气化),有效气(CO+H2+CxHy)含量大于35%,产物中无半焦,实现了煤炭资源利用率、转化效率和终端产品附加值的最大化。基于前期实验室小型装置上134次热投料试验获取的核心参数,全球首套万吨级CCSI工业试验装置于2015年建成中交,累计实现了数千小时连续稳定运行[6]。由陕西延长石油集团碳氢高效利用技术研究中心自主开发的百万吨级CCSI工业化装置工艺包于2018年3月通过审查。工艺流程如图1所示。

图1 CCSI技术工艺流程Fig.1 Flow scheme of CCSI technology

1.2 新型煤油电多联产模式的构建

以CCSI技术为基础,与清洁燃气发电耦合,在制取煤焦油的同时,将合成气送至锅炉或燃气轮机燃烧进行超净发电,可构建集煤炭清洁高效转化-煤焦油深加工-绿色发电一体化的新型煤电油多联产模式(图2)。该模式可实现煤炭高效清洁转化及燃料原料化利用,实现绿色洁净发电,削减大气污染物排放强度,最终实现经济与环境的协同发展。

图2 基于CCSI技术的新型煤油电多联产模式Fig.2 Novel poly-generation system based on CCSI technology

2 基于CCSI技术的新型燃气洁净发电模式经济性评价

2.1 煤焦油深加工经济性评价

通过CCSI技术提取的煤焦油收率高、成本低,深加工后经济效益显著。煤焦油加工技术较多,近些年兴起的悬浮床+固定床加氢组合技术在煤焦油加氢技术产业化应用方面取得了突破性进展。陕西延长石油集团已建成的50万t/a煤焦油深度转化工业装置已投产运行,终端的油化产品收率达到85%以上。煤焦油加氢裂化、精制、改质后,产出的石脑油中S、N含量低于10×10-6,芳潜含量高于80%;生产的柴油馏分中S、N含量低,十六烷值高达50以上,是优质的柴油调和组分。

为提高煤焦油的综合附加值,在加工模式上既可选择新建煤焦油深加工成套装置自主深度加工转化,也可采取外部委托加工的方式进行深度转化。根据工业装置实际运行参数(投煤量3 600 t/d的CCSI装置煤焦油收率按15%计算,年运行时间按8 000 h计算)可知,年产18万t优质中低温煤焦油按终端油化产品收率85%,加权平均售价7 000元/t,煤焦油加工成本750元/t计算,18万t煤焦油深加工后销售收入为10.71亿元/a,扣除煤焦油深加工完全成本后所得净利润约为6.15亿元/a。

2.2 CCSI合成气燃烧发电经济性评价

以水蒸汽与空气作为气化剂的CCSI装置所产合成气燃烧发电有2种模式:① 存量部分燃煤火电装机中,粗合成气直接进锅炉燃烧发电;② 增量部分燃气火电装机中,粗合成气经净化后进燃气轮机燃烧发电。前者应用市场潜力大。

2.2.1 CCSI-改造亚临界燃煤锅炉发电模式经济性评价

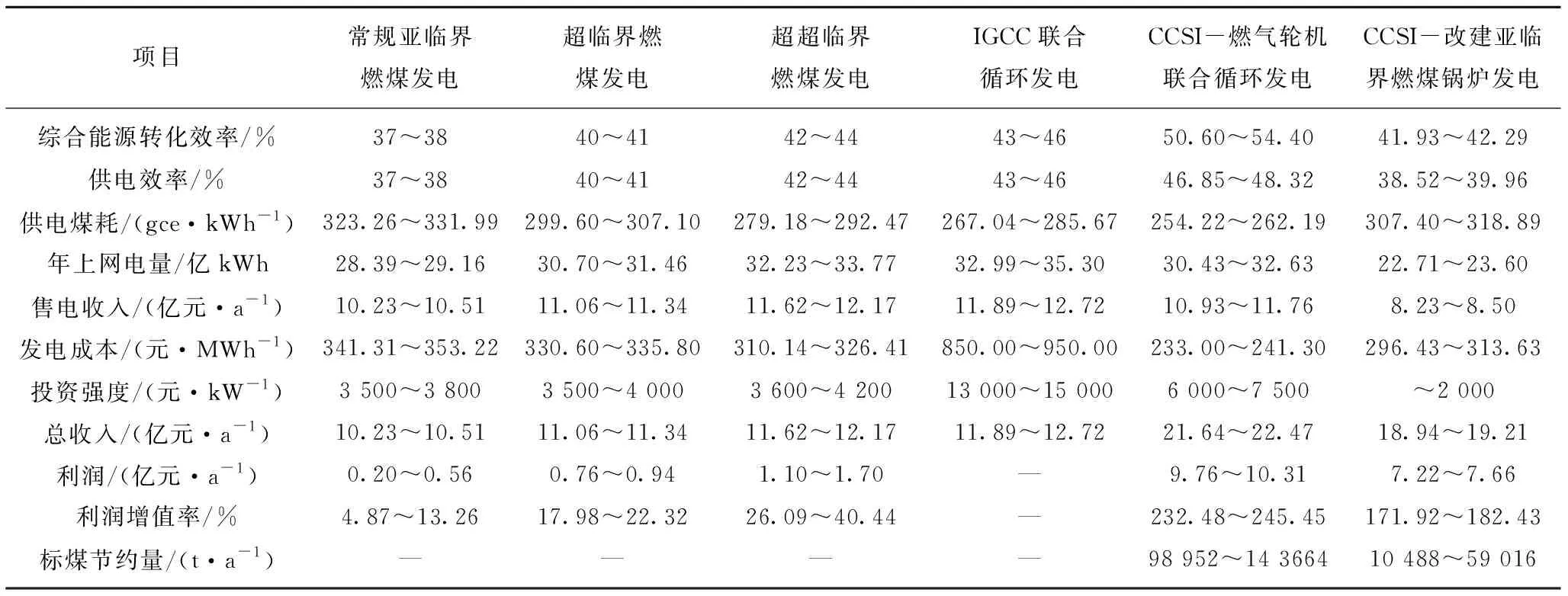

不同发电方式的技术经济性对比见表1。若CCSI所产粗煤气直接进亚临界锅炉燃烧发电,需对现役亚临界燃煤电厂的电站锅炉进行结构改造[7-8]。经计算,燃煤电厂亚临界锅炉改烧合成气后的燃料消耗为1.78~1.85 Nm3/kWh。CCSI所产粗合成气完全成本约0.12元/Nm3。由表1可知,改建亚临界燃煤锅炉改烧CCSI粗煤气的完全发电成本为296.43~313.63元/MWh,而常规亚临界燃煤电厂的发电成本为341.31~353.22元/MWh,加上超低排放改造的设备投资、运行费用,实际发电成本还会更高。对现役亚临界燃煤锅炉适度改造后,改烧CCSI产粗合成气具有成本优势,比常规亚临界燃煤发电成本降低39.59~44.88元/MWh。除上电网销售可获得360.40元/MWh外,还可额外获得煤焦油深加工产品销售收入451.40~469.11元/MWh。吨原料煤的综合收入终端总收入将达到1 589.41~1 622.61元,煤炭增值率为354.12%~363.60%,利润增值率从4.87%~13.26%增加到171.92%~182.43%。

表1 不同发电方式的技术经济性比较Table 1 Technical and economical comparison of different electric-power generation means

注:亚临界燃煤发电、超(超)临界燃煤发电、IGCC联合循环发电综合能源转化效率均指其供电效率,CCSI-改建亚临界燃煤发电、CCSI-燃气轮机联合循环发电综合能源转化效率则指输出的产品煤焦油的低位热值与电能之和与输入能量项的比值;电价0.360 4元/kWh(含脱硫、脱硝上网标杆电价)。

2.2.2 CCSI-燃气轮机发电模式经济性评价

CCSI-燃气轮机发电模式中,对CCSI所产粗合成气经深度除尘、脱硫、脱碳后方能进燃气轮机燃烧发电,经计算,此模式下发电的完全成本为233.00~241.30元/MWh(以GE公司的9F机组为例)[7-8]。而普通IGCC、常规超超临界燃煤发电成本分别为850~950元/MWh、310.14~326.41元/MWh,可得CCSI装置所产粗煤气经净化后进燃气轮机发电的成本分别比IGCC、超超临界燃煤发电成本低617.00~708.70元/MWh,77.14~85.11元/MWh。

与CCSI-改造亚临界燃煤锅炉发电模式类似,对CCSI-燃气轮机发电模式而言,除上电网销售可获得360.40元/MWh外,还可获得额外的煤焦油深加工产品的销售收入为328.31~352.12元/MWh。综上所述,CCSI-燃气轮机发电模式中,吨原煤经转化后的总收入(售电收入+煤焦油深度转化产品收入)为1 867.92~1 955.49元,原煤价值增值率为433.69%~458.71%。

2.2.3 不同发电方式经济性横向对比

由表1可知,若输入端原煤量同为120万t/a,则临界燃煤发电、常规超临界燃煤发电、常规超超临界燃煤发电模式的润增值率分别为4.87%~13.26%、17.98%~22.32%、26.09%~40.44%,而基于CCSI技术的新模式中利润增值率则分别高达171.92%~182.43%,232.48%~245.45%。

与常规亚临界燃煤发电相比,CCSI-改建亚临界燃煤锅炉发电模式下年标煤节约量达到10 488~59 016 t,CCSI-燃气轮机联合循环发电模式下年标煤节约量达到146 560~186 656 t。常规亚临界燃煤机组的供电煤耗为323.26~331.99 gce/kWh。实物煤折算为标煤的系数为0.714 3,则常规亚临界燃煤发电模式下,吨煤发电量为2 151.55~2 209.72 kWh,售电总收入为775.42~796.38元;常规IGCC发电模式下,吨煤发电量为2 442.30~2 558.60 kWh,终端总收入为880.23~922.12元。

煤炭经CCSI技术转化后,吨煤总收入由煤焦油深加工后的终端化工产品收入与售电收入2部分组成。CCSI-改建亚临界燃煤锅炉发电模式中,吨煤终端总收入为1 589.41~1 622.61元,原煤(23.02 MJ/kg)价格按350元/t计算,原煤增值率为350.89%~358.60%;CCSI-燃气轮机联合循环发电模式中,吨煤终端总收入为1 867.92~1 955.49元,原煤价值增值率为416.08%~434.97%。

3 基于CCSI技术的新型煤油电多联产系统环保性评价

3.1 “煤改气”发电模式污染物减排机理

3.1.1 粉尘减排机理

燃煤电厂以CCSI所产合成气为燃料时,实现“煤改气”后,由于燃烧机理不同(煤炭燃烧属分解燃烧,而气体燃烧仅包含扩散燃烧)[9],气体燃料燃烧过程中燃烧火焰更长、燃烧更充分彻底,最大限度减少了机械不完全燃烧、化学不完全燃烧的概率,且燃烧烟气中几乎不含非可燃的矿物质颗粒,燃烧烟气中粉尘含量很低。

3.1.2 SO2减排机理

采用CCSI技术对粉煤热解后,煤中硫元素以不同化学形态赋存于粗合成气、灰渣及煤焦油中。粗合成气中,硫元素主要以H2S形式存在;煤焦油中,硫元素主要以噻吩官能团、缩合芳基硫化物及大分子硫醇的形式存在;而灰渣中,硫元素主要以非挥发性的无机硫化物形式存在[10]。因此与直接燃煤发电相比,迁移至气相中的硫元素比例大幅降低。经前期技术核算,若粗合成气未经脱H2S处理直接进锅炉燃烧,炉膛烟气中SO2浓度约为直接燃煤发电炉膛SO2浓度的25%,若粗合成气脱H2S处理后再进锅炉或者燃气轮机燃烧发电,则烟气中的SO2含量极低。

3.1.3 NOx减排机理

按照燃料燃烧过程中NOx产生的途径划分,可分为燃料型NOx、热力型NOx、快速型NOx三种类型。在燃煤电厂烟气中,燃料型NOx约占煤燃烧产生NOx总量的75%~90%。研究表明,煤热解后,煤炭分子中的氮元素会以不同形态进入半焦、煤气及煤焦油中,3种NOx所占比例分别为30%~50%、10%~20%、10%~15%[11-14]。半焦中的氮在900~1 100 ℃高温下经气化转化,最终主要以N2进入气相中,因此煤气中的氮主要以N2、NH3形式存在。原料煤经CCSI热解处理后,粗合成气的有效组分只有CO和H2,合成气进锅炉或燃气轮机燃烧后几乎无燃料型、快速型NOx产生,所生成的NOx为热力型NOx。热力型NOx是由参与燃烧的空气中氮气分子在高温条件下被氧气氧化所产生的,其形成过程是一个不分支的链式反应,与燃烧温度密切相关。通常只有燃烧温度超过1 500 ℃后其产生量才会明显增加;而进入合成气中的NH3与NOx发生氧化还原反应可将已生成的热力型NOx还原为N2。经过计算,CCSI所产合成气进锅炉燃烧后产生的NOx浓度约为燃煤烟气的20%。

3.1.4 重金属减排机理

煤炭燃烧过程释放出的Hg、Pd、Cd、Cr、As等重(类)金属在高温条件下一部分以固态化合物、单质形式吸附在粗颗粒煤灰中,经后续除尘系统被捕集下来;还有相当一部分则被吸附在煤燃烧形成的具有很大比表面积与吸附活性的亚微米级飞灰颗粒(PM1及PM0.1)中;少部分以蒸汽形式进入烟气中(如HgCl2、Hg0)[15]。基于CCSI技术的“煤改气”燃烧发电模式中,经分级转化,煤炭中重金属主要以有机络合物及凝聚态的形式分别存在于煤焦油与灰渣中,由于热解温度只有500~600 ℃,迁移至气相中的重金属比例非常小,因此燃烧烟气中颗粒物浓度非常低,且多为微米级粗颗粒,可最大限度抑制煤中重金属向大气中迁移。

3.2 不同发电模式的环境成本对比

电力生产的环境成本是指发电厂为减少污染物排放所投入的技术资金以及因污染物排放须向国家税务部门缴纳的税费。自2018年1月1日起,我国已开始在各行业全面征收环境保护税。因此,对不同发电模式下的环境成本作定量计算,需要核算评估不同发电模式下大气污染物的排放总量、主要污染物排放应税额。横向对比不同发电模式的环境成本,需对不同模式下电力生产过程中的主要污染物粉尘、SO2、NOx排放强度、纳税额度进行核算。

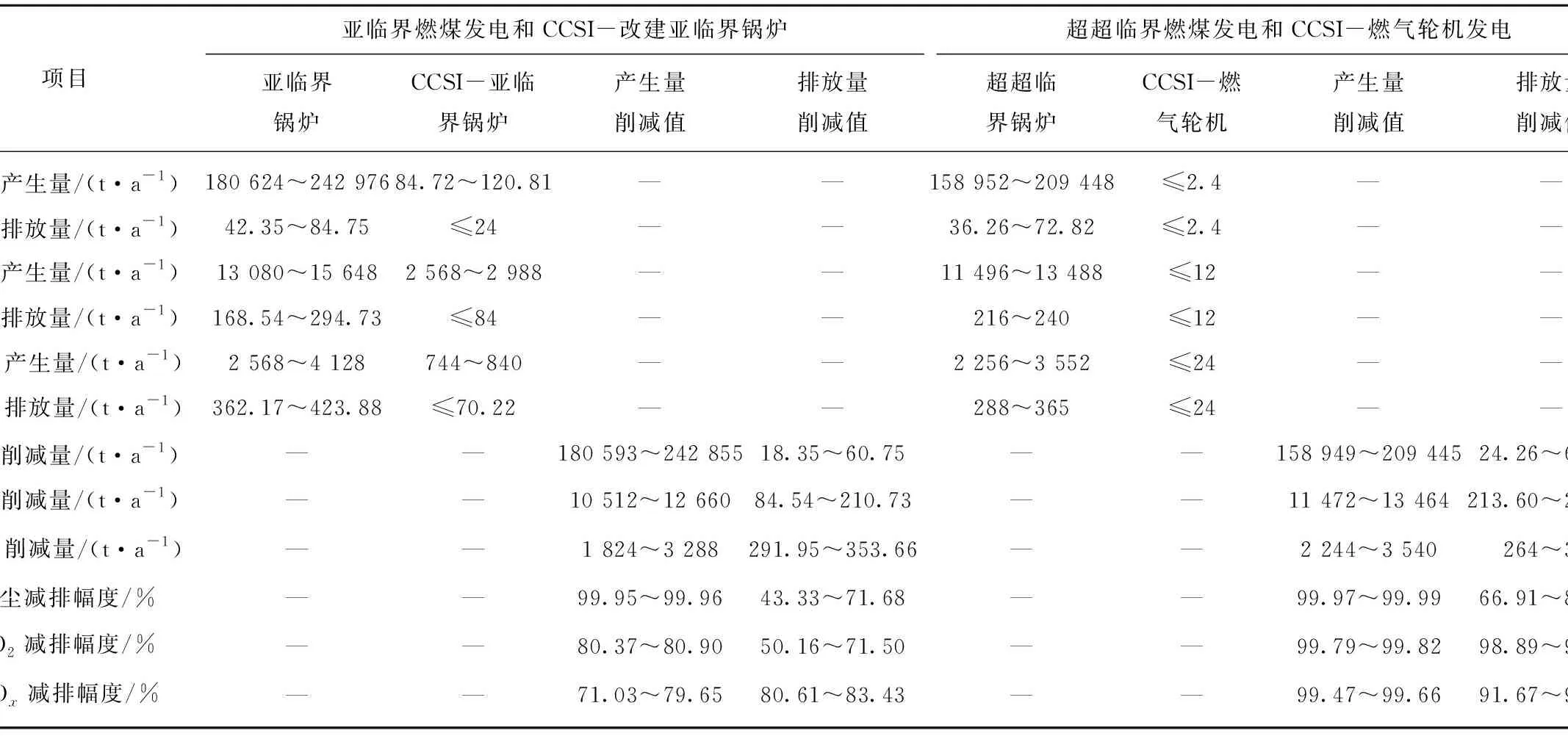

为直观对比基于CCSI技术的燃气发电模式与常规亚临界、超超界燃煤发电机组的污染物排放对环境影响程度的差异,以300 MW级火电装机为计算基准,不同发电方式的年发电小时数统一按8 000 h计算,即年发电量均为2.4×108kWh。不同发电方式下污染物排放绩效见表2。

表2 不同发电方式的主要污染物排放绩效对比Table 2 Comparison of major pollutant emission performances with different electric-power generation means

CCSI-改造亚临界燃煤锅炉模式下,煤中硫、氮等元素只有一部分进入气相中,CCSI装置所产粗合成气可不预先进行气相脱硫,直接进入锅炉炉膛燃烧,而脱硫脱硝完全依托现有亚临界燃煤电厂的脱硫、脱硝设施。CCSI-燃气轮机模式下,由于燃机本身对燃料气中H2S、NH3、粉尘等浓度有较高要求,因此需对CCSI装置所产粗合成气进行脱除H2S、NH3、粉尘预处理后才能进燃气轮机燃烧室燃烧。

由表2可知,以常规亚临界燃煤发电模式为例,亚临界燃煤发电模式下,粉尘、SO2、NOx等主要污染物产量分别为75.26~101.24、5.45~6.52、1.07~1.72 g/kWh。根据电力行业污染物排放标准,要求电厂外排烟气中粉尘浓度≤10 mg/Nm3、SO2浓度≤35 mg/Nm3、NOx浓度≤50 mg/Nm3,综合考虑得出常规亚临界燃煤发电模式下,粉尘、SO2、NOx等主要污染物排放绩效分别为17.65~35.32、70.23~122.80、150.90~176.62 mg/kWh。超超临界燃煤发电模式下,由于供电效率提高,粉尘、SO2、NOx等主要污染物产生、排放量都会减小。

根据上述计算基准,表2中超超界燃煤发电模式、CCSI-改造亚临界燃煤锅炉模式、CCSI-燃气轮机模式下粉尘、SO2、NOx等主要污染物的产生量依次为:66.23~87.27、4.79~5.62、0.94~1.48 g/kWh,35.31~50.34、1.07~1.25、0.31~0.035 g/kWh,≤1.05、≤5.12、≤10.17 mg/kWh。对应的粉尘、SO2、NOx等主要污染物排放绩效分别为:15.11~30.34、91.02~101.33、123.14~152.08 mg/kWh,≤9.15、≤35.01、≤29.26 mg/kWh,≤1.05、≤5.12、≤10.17 mg/kWh。

根据我国环保税费征收管理规定,结合表2不同污染物排放绩效,计算常规亚临界燃煤电厂、超超临界燃煤电厂与CCSI-改建亚临界燃煤锅炉、CCSI-燃气轮机联合循环发电模式下的环境成本,具体见表3。

表3 不同发电方式的电力生产环境成本对比Table 3 Comparison of environmental cost with different electric-power generation means

我国总大气污染物单位当量污染物应税额为1.2~12元,且不同地区存在较大差异[16]。表3选取燃煤电厂节能升级改造计划重点区域为参比,电厂粉尘、SO2、NOx的污染物当量值依次取2.18、0.95、0.95 kg,大气污染物每当量污染物应税额取8元/kg。根据上述原则,不同发电模式下电厂外排的主要大气污染物粉尘、SO2、NOx的应税额分别为3.66、8.42、8.42元/kg。对比基准统一为300 MW机组年运行8 000 h时不同发电模式下粉尘、SO2、NOx的上缴税额。

由表3可知,以常规亚临界燃煤发电为例,结合表2该模式下粉尘、SO2、NOx的排放量,可得因粉尘、SO2、NOx排放上缴的环保税为155 057.21~310 297.48元/a、1 419 284.21~2 481 936.84元/a、3 049 852.63~3 569 515.79元/a,环保税费总额为4 624 194.05~6 361 750.11元/a。

与常规亚临界燃煤发电相比,CCSI-改建亚临界燃煤锅炉模式中,粉尘、SO2、NOx产生量削减幅度分别为43.33%~71.68%、50.16%~71.50%、80.61%~83.43%,总环境成本削减幅度为70.01%~78.20%。

与常规超超临界燃煤发电模式相比,CCSI-燃气轮机联合循环发电模式中,粉尘、SO2、NOx排放量削减幅度分别为66.91%~83.52%、98.89%~99.00%、91.67%~93.42%,总环境成本削减幅度则为92.14%~93.58%。在日益严峻的污染物排放标准及环境容量濒临极限的严峻形势下,基于CCSI的新型“煤改气”电力生产模式具有明显的节能减排效果。

4 结 论

1)将CCSI与煤焦油深度转化加工的精细化工产业与清洁燃气发电模式相耦合,可进一步提高煤炭资源的综合收益与附加值,实现煤炭资源利用方式由燃料向原料化转变。与传统的直接燃煤发电相比,是煤炭资源高效转化、清洁利用的工程化整体解决方案。

2)CCSI-改建亚临界燃煤锅炉发电、CCSI-燃气轮机发电模式中,吨煤终端总收入分别达到了1 578.12~1 605.08元、1 806.28~1 872.38元,原煤价值增值率分别为350.89%~358.60%、416.08%~434.97%,利润增值率分别为171.92%~182.43%、232.48%~245.45%。折标计算300 MW级火电装机满负荷运转8 000 h,2种新型发电模式下年节约标煤量分别为1.05万~5.90万t、9.90万~10.30万t。

3)与常规亚临界燃煤发电相比,CCSI-改建亚临界燃煤锅炉发电的粉尘、SO2、NOx产生量削减幅度分别为99.95%~99.96%、80.37%~80.90%、71.03%~79.65%,总环境成本削减幅度为70.01%~78.20%;CCSI-燃气轮机联合循环发电模式的粉尘、SO2、NOx产生量削减幅度分别为99.97%~99.99%、98.79%~99.82%、99.47%~99.66%,总环境成本削减幅度为92.14%~93.58%。

4)基于CCSI技术的新型燃气清洁发电模式具有显著的节能减排效果和良好的经济竞争力,可实现经济效益与环境保护的协同发展,将改变现阶段煤炭资源的利用方式,实现煤炭资源的清洁高效转化,促进能源结构的调整及消费方式的转变。