低氮燃烧技术在煤粉工业锅炉上的应用

程 晓 磊

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

我国燃煤工业锅炉约47万台,消耗标准煤约4亿t/a,占全国煤炭消耗量的25%[1-2]。随着国家对环保要求的日益严格,燃煤工业锅炉NOx等污染物的防治工作越来越重要[3]。受限于锅炉吨位、时间空间尺度,煤粉工业锅炉的低氮燃烧比电站锅炉更困难。根据NOx生成机理,燃煤过程主要控制热力型NOx和燃料型NOx。主要通过控制燃烧温度实现抑制热力型NOx生成,抑制燃料型NOx常用的低氮燃烧技术有空气分级燃烧、燃料分级燃烧、浓淡偏差燃烧、烟气再循环、低氮燃烧器等[4-5]。低氮燃烧技术中,适用于煤粉工业锅炉的主要是低氮燃烧器和空气分级技术。空气分级技术的主要原理是:燃烧过程中空气分还原区和燃尽区进入锅炉,燃料在缺氧富燃料状态下形成还原区,生成的CO、HCN和NH3等还原性物质可与NO发生反应,抑制燃料型NOx的生成;燃尽区主要完成煤粉的燃尽过程,NOx生成量较低。邵伟涛等[6]分析了电站锅炉空气分级技术降低NOx排放的机理,分析了主燃区过量空气系数、烟气停留时间、温度、煤种及煤粉粒径等对低氮效果的影响。李鹏翔[7]研究主燃烧区域氧含量、燃尽风占比及分配比例、燃尽风位置、还原区停留时间等的影响,在电厂上验证了深度切向分级配风的低氮效果。周晓彬[8]在中小型煤粉锅炉上应用空气分级低氮燃烧技术,NOx排放量最低降至387 mg/m3。孙保民等[9]、李慧[10]等则主要是从反应机理上研究空气分级的低氮燃烧效果。低氮燃烧器[11-12]主要通过合理组织燃烧器内流场,保证燃烧器的还原性气氛来实现低氮燃烧。煤炭科学技术研究院有限公司(以下简称“煤科院”)设计的中心逆喷双锥燃烧器[13-14]在煤粉工业锅炉领域应用广泛,燃烧器内燃烧组织较好,配合有效的空气分级配风可实现较低的NOx排放。目前,空气分级和低氮燃烧器相关低氮燃烧技术在大型电站锅炉上的应用较多,在中小型煤粉工业锅炉系统上的应用还停留在数值模拟和理论研究上,实例相对较少。

本文基于双锥低氮燃烧器和空气分级的基本理论,在40 t/h的煤粉工业锅炉系统上进行了空气分级低氮燃烧试验,分析了锅炉负荷、三次风配风比例、三次风配风方式等对低氮燃烧的影响,为煤粉工业锅炉系统的低氮燃烧提供数据支持。

1 锅炉基本情况

1.1 锅炉主要参数

低氮燃烧试验在河北某40 t/h低压过热蒸汽煤粉工业锅炉上进行。过热蒸汽参数为1.6 MPa、245 ℃;锅炉为单锅筒横置式立式水管锅炉,水循环为自然循环,固态排渣,炉膛为全膜式壁结构,二回程烟道设置鳍式受热面,水平烟道布置过热器,尾部设省煤器;燃烧器顶置,火焰向下喷射,烟气在炉膛底部经转弯烟室折向二回程向上。脱硝采用SCR技术,脱硫采用双碱法脱硫。主要设计参数见表1,锅炉运行中的实际燃用煤工业及元素分析见表2。

表1 锅炉主要设计参数Table 1 Main design parameters of the boiler

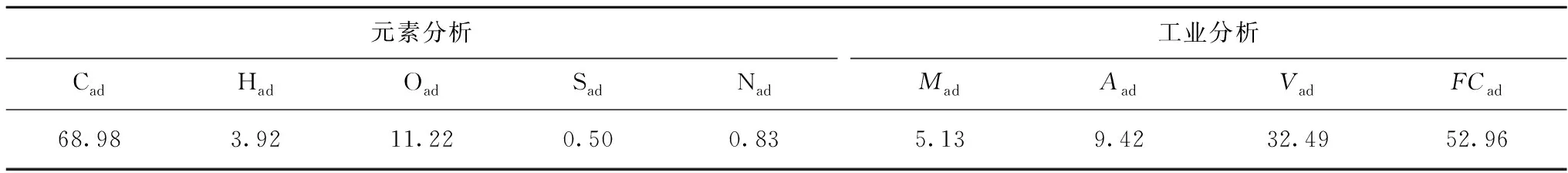

表2 燃用煤的工业分析和元素分析Table 2 Proximate and ultimate analysis of utilized coal sample %

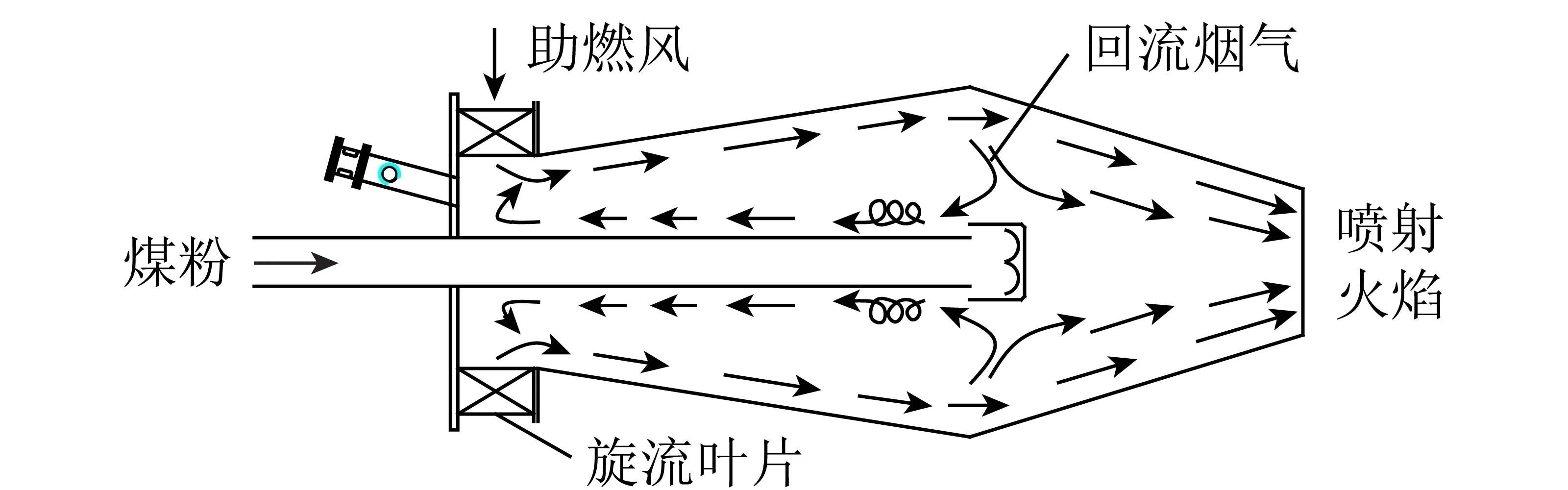

1.2 燃烧器

采用煤科院开发的29 MW中心逆喷双锥燃烧器,燃烧器布置在炉膛顶部,火焰由上向下进入炉膛,其结构如图1所示。该燃烧器为预燃室燃烧器,体积小,依靠良好的流场组织形成回流区,回流区内煤粉快速升温,形成高温空气燃烧,为低氮燃烧创造了有利条件。结合浓相送粉技术,燃烧器同时具备迅速点火、负荷调节范围宽和低氮燃烧的优点。

图1 中心逆喷双锥燃烧器Fig.1 Double cone combustor with center reverse spraying

1.3 空气分级配风方式

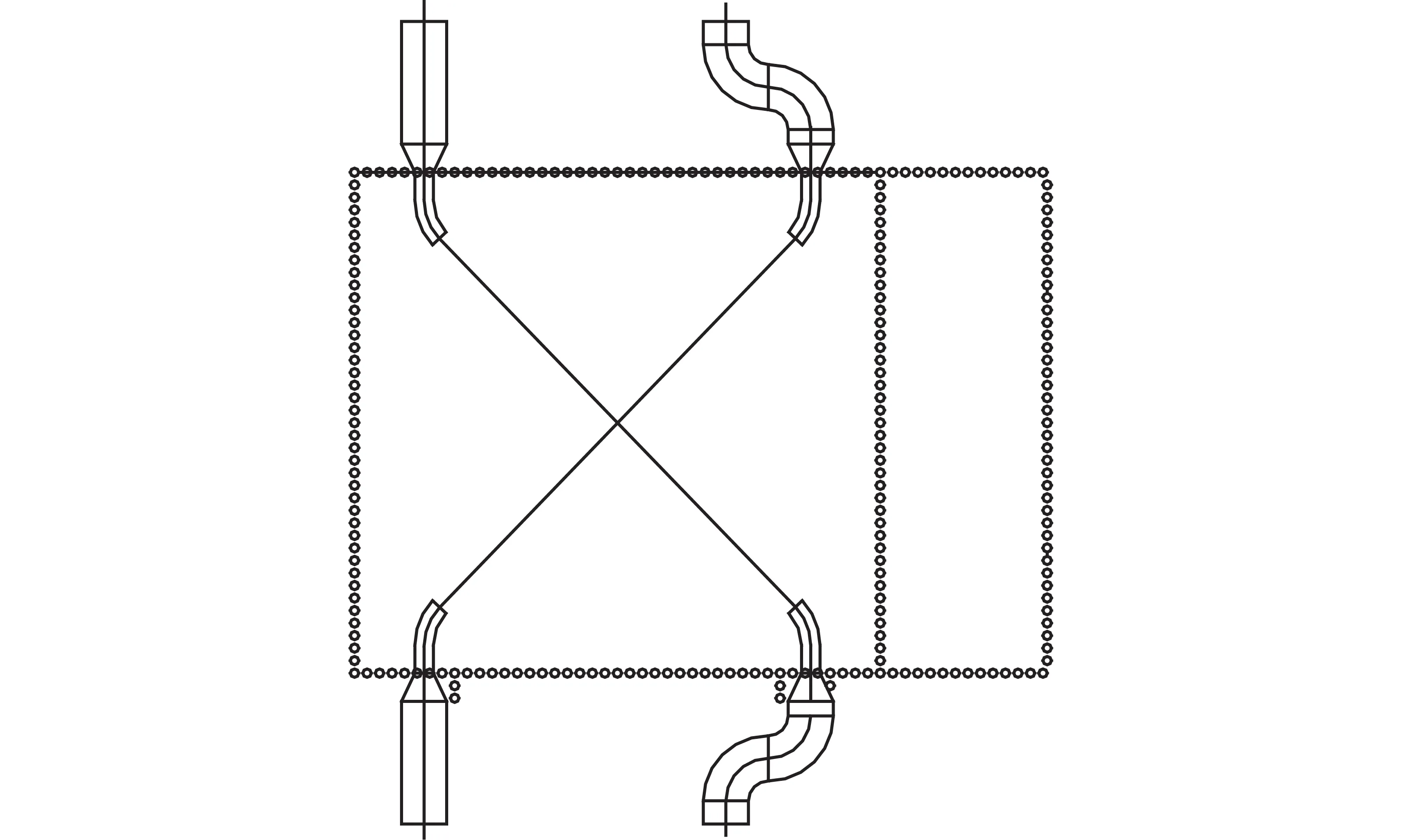

锅炉三次风配置了独立风机,风量为12 000 m3/h。炉膛侧壁布置了2层三次风喷口,上、下层分别距炉顶中心线距离为4.25、5.50 m。每层4个三次风喷口,锅炉的左墙和右墙分别布置2个,2个喷口距前墙和后墙内壁为0.5 m。三次风喷口直径为120 mm,三次风设计气速为50 m/s。每层4个三次风喷口方向相交于炉膛中心,三次风水平截面如图2所示。

图2 三次风布置方式Fig.2 Layout of air staging construction

2 低氮燃烧试验结果及分析

低氮燃烧试验考察了锅炉负荷、氧含量、三次风配风比例、三次风配风方式等对锅炉初始排放的影响,以及低氮燃烧调整对锅炉燃烧效率的影响。

2.1 基础工况及调整

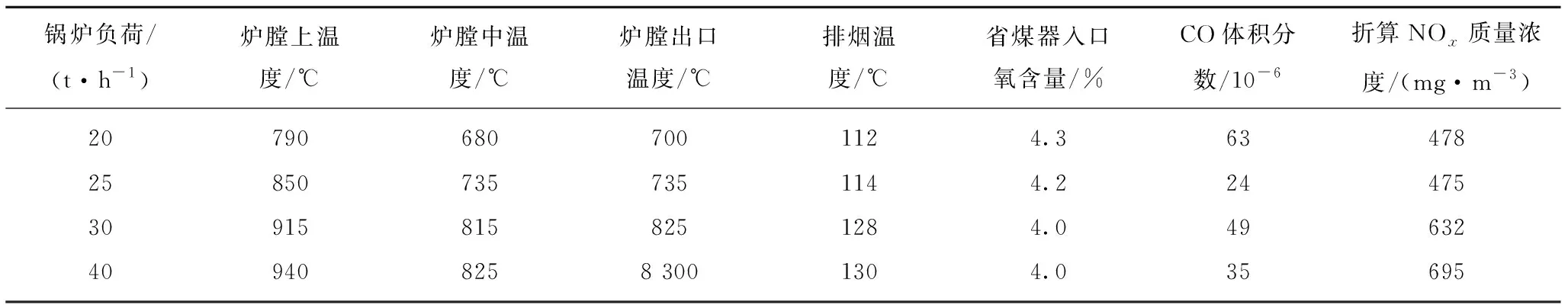

为了解锅炉运行的基本情况,研究了锅炉在不同锅炉负荷条件下的NOx初始排放情况,见表3。未开启三次风时,NOx初始排放随锅炉负荷升高逐渐增大;锅炉负荷在25、30、40 t/h时,初始NOx排放质量浓度分别为475、632、695 mg/m3;高负荷NOx初始排放升高与燃烧器和炉膛内温度升高、热力型NOx生成量增加有关。同时燃烧温度升高,燃烧器内煤粉燃烧进行程度增大,燃料型NOx在燃烧初期释放较多,而此时燃烧器内空气过量,燃烧处于强氧化气氛,燃料型NOx生成量增加。

未开启三次风时,研究了低过量空气系数调整对NOx初始排放的影响。在30 t/h负荷下,氧含量降低后,炉膛整体温度均上升,排烟温度提高,NOx初始排放质量浓度降低。氧含量由4.5%降至3.3%时,NOx质量浓度由632 mg/m3降至544 mg/m3,降幅约15%。

表3 不同锅炉负荷下的NOx排放Table 3 NOx emission of different boiler loads

2.2 三次风配风比例的影响

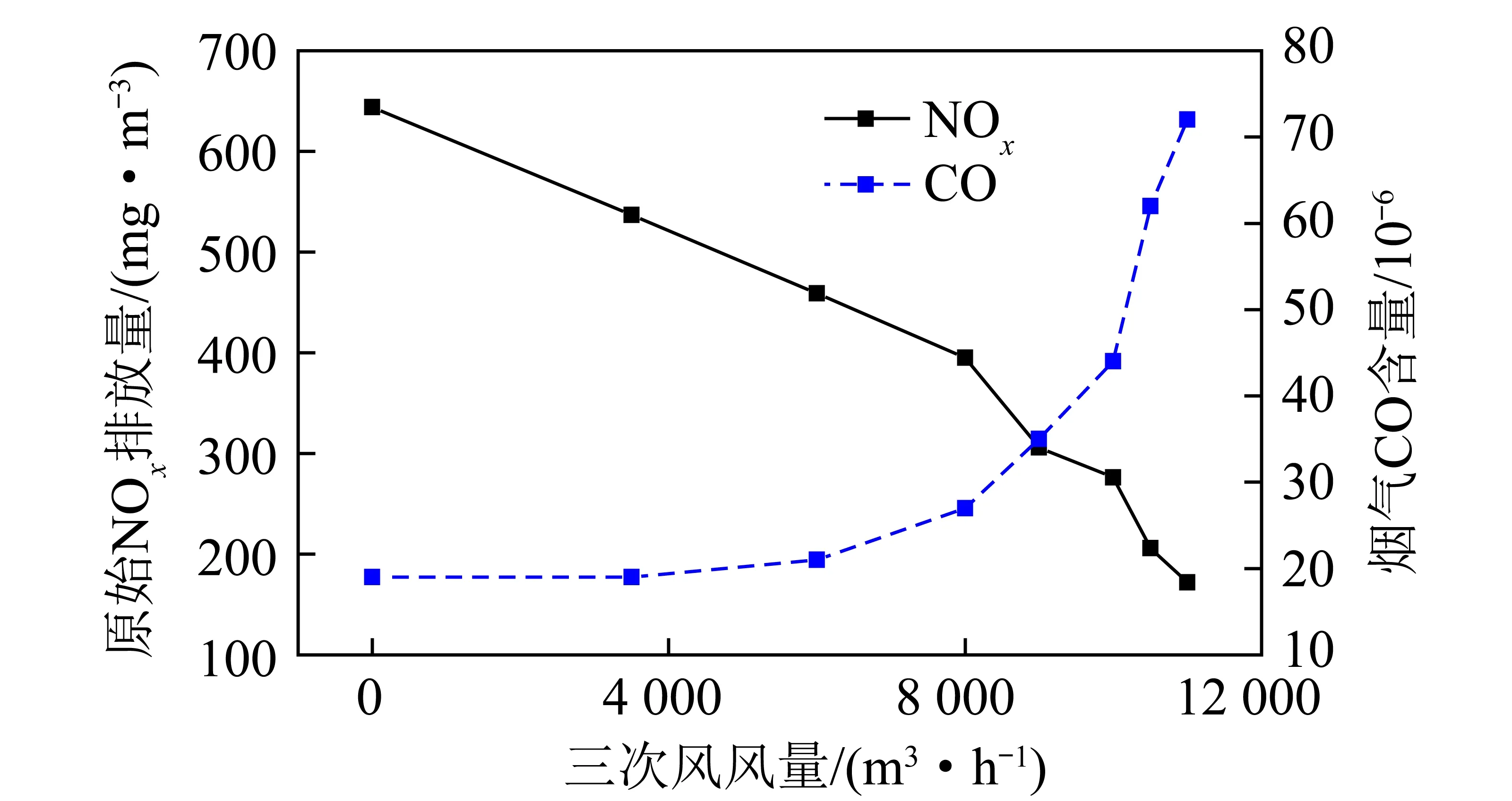

电站锅炉的大量实例验证了空气分级的低氮效果,NOx初始排放降低比例在20%~50%。试验时保持锅炉总过量空气系数不变(一次风量、二次风量、三次风总量不变),通过调整二次风和三次风比例研究空气分级的低氮效果。为保证锅炉运行效率不受影响,试验过程中保证烟气中CO含量≤100×10-6。结果表明,随着三次风量增加,锅炉NOx初始排放质量浓度降低明显,且下降趋势越来越快,验证了空气分级配风的低氮效果;随着三次风量逐渐提高,烟气中CO含量升高,但仍在排放要求范围内。

极限工况下,一次风、二次风、三次风量分别为2 000、12 000、11 000 m3/h时,三次风配风比例约为45%,NOx初始排放量最低(175 mg/m3),CO含量为72×10-6。此工况下锅炉运行稳定,比未分级工况炉膛负压波动减少,排烟温度基本不变。

NOx降低趋势与CO上升趋势基本一致,如图3所示。在三次风量为8 000 m3/h(配风比例约30%)时,NOx排放浓度约为400 mg/m3。三次风量继续增加,NOx下降幅度和CO上升幅度增大。

图3 30 t/h工况下分级配风对NOx初始排放浓度和CO生成量的影响Fig.3 Effect of air-staging on original NOx and CO emission on the condition of 30 t/h

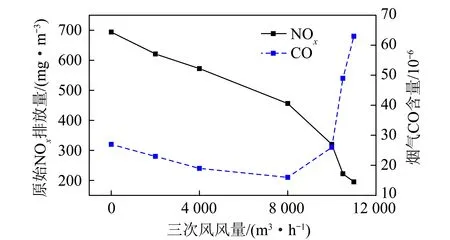

通过锅炉在40 t/h工况下的空气分级试验考察锅炉高负荷下的低氮燃烧效果(图4)。调试时NOx排放的整体趋势与30 t/h工况基本一致,NOx排放水平略高于30 t/h工况。未分级配风时NOx初始排放质量浓度为695 mg/m3;分级配风的极限工况下NOx排放质量浓度为195 mg/m3,此时三次风配风量为11 000 m3/h,三次风比例接近40%。

双锥低氮燃烧器可完成煤粉燃烧进程约60%,未分级配风和分级配风比例较低时,燃烧器内的燃烧过程仍处于氧化气氛,低氮效果较差;当分级配风比例较高时,燃烧器内燃烧处于还原性气氛,可降低燃烧器内产生的NOx;同时燃烧器内燃烧进程较高,炉膛内燃烧过程仅有少量燃料型NOx生成。

图4 40 t/h工况下分级配风对锅炉NOx初始排放浓度和CO生成量的影响Fig.4 Effect of air-staging on original NOx and CO emission on the condition of 40 t/h

2.3 三次风配风方式的影响

锅炉在炉膛中部设置了2层三次风喷口(8个),通过试验对比不同配风方式对锅炉NOx初始排放的影响。配风方式为:上层三次风、下层三次风、2层三次风和交叉三次风。采用交叉三次风时开启上层后墙三次风和下层前墙三次风。试验结果见表4。

表4 不同配风方式对NOx排放的影响Table 4 Effect of air-staging mode on original NOx emission

由表4可知,采用下层三次风时锅炉初始排放最低。原因是下层三次风配风,炉膛内还原区增加,有利于抑制NOx生成。2层三次风同时开启时低氮效果最差,原因可能是同时开启2层三次风时,喷口风速不足,无法与主要燃烧区域混合,不能降低NOx排放。

2.4 分级配风对锅炉燃烧效率的影响

采用分级配风以后,可能会影响排烟热损失、固体未完全燃烧热损失。分级配风会改变炉膛内温度分布,导致排烟温度变化,进而影响排烟热损失和锅炉燃烧效率;分级配风对煤粉燃尽的影响,影响飞灰和炉渣中含碳量,进而影响固体未完全燃烧热损失和锅炉燃烧效率。

分级配风试验中,锅炉的排烟温度比较稳定,最高与最低温度差<3 ℃。合适的空气分级条件下,锅炉排烟温度反而有所降低。计算结果表明,分级配风通过排烟热损失影响锅炉的热效率在±0.2%。

分级配风试验中对比了未分级燃烧和空气分级工况下的飞灰和炉渣情况(表5)。结果表明,采用分级配风后,对煤粉的燃尽有一定影响,飞灰中含碳量增加。未分级时飞灰热损失为0.39%,分级混合工况下飞灰热损失为0.87%,降低锅炉整体热效率0.48%。未分级工况炉底出渣量为15 kg/h,分级工况炉底出渣量为45 kg/h,正常工况炉渣热损失为0.33%,分级工况炉渣热损失约0.98%,采用分级配风降低锅炉总效率0.62%。

表5 空气分级对燃烧效率的影响Table 5 Effect of air-staging on combustion efficiency %

注:飞灰与灰渣的测试基准为空气干燥基。

考虑极端空气分级配风情况下,锅炉热效率可能会降低约1%;正常空气分级配风情况下,锅炉热效率可能降低约0.5%。因此,锅炉的运行可在热效率和脱硝成本间选择较优化的方案,以降低成本。以30 t/h工况下分级配风量35%为例,锅炉初始NOx排放质量浓度由650 mg/m3降至350 mg/m3,锅炉燃烧效率降低0.5%,氨水浓度20%,可节省氨水用量55 kg/h;锅炉30 t/h负荷煤粉消耗量增加16 kg/h,锅炉运行成本可降低31元/h(氨水和煤粉单价分别按1 000、1 500元/t)。

3 结 论

1)锅炉负荷较高时NOx初始排放质量浓度升高,低氧配风燃烧方式的低氮效率可达15%。

2)空气分级配风能够降低锅炉NOx初始排放质量浓度,三次风配风比例达45%时,NOx排放浓度小于175 mg/m3,同时CO含量小于72×10-6。

3)空气分级时应保证三次风风速能够与中心火焰接触,来提高空气分级的效果。

4)合理的三次风配风方式对锅炉热效率的影响小于0.5%。