兰炭特性及应用研究进展

刘 靖,何选明,2,李翠华,冯东征,柯 萍

(1.煤转化与新型炭材料湖北省重点实验室,湖北 武汉 430081;2.武汉科技大学 化学与化工学院,湖北 武汉 430081)

0 引 言

世界能源结构中,煤炭长期处于重要地位。到2050年,化石能源仍将是最主要的能源形式。我国“富煤、少气、缺油”,煤炭是我国一次能源消费主体,煤炭分级分质梯级利用是最合理的煤炭利用方式之一[1]。《能源技术革命创新行动计划(2016—2030年)》明确指出,重点研究大型煤炭热解、焦油和半焦利用、气化热解一体化等技术。工业生产中煤炭热解主要为得到热解油和热解气。热解油能提取高附加值化学品,也可制燃料油;热解气作为城市和工业燃气,也可作为化工原料制合成气和液化天然气。煤热解的三相产物中,固态产物研究利用相对较晚。兰炭是将无黏结性或弱黏结型煤在中低温条件下,干馏热解得到的固体炭质产物。

兰炭具有化学活性高、固定碳含量高、孔隙结构较发达、灰分低、挥发分低等特点。兰炭企业经过近30 a的发展,已广泛应用于电石、铁合金、冶金、电厂、炭质吸附剂等行业[2-3]。电石和铁合金行业中,兰炭作为还原剂可替代冶金焦;冶金行业中,兰炭作为高炉喷吹燃料可替代无烟煤、其他烟煤;化肥行业中,兰炭用于造气工段可替代无烟煤、焦炭;兰炭可用于炭质吸附剂行业、替代活性焦。兰炭生产过程中同时副产焦油和焦炉煤气,会产生约占总量10%小于3 mm的兰炭粉末,兰炭粉末因粒度小无法直接用于后续生产领域,丢弃又会造成资源浪费和环境污染[4]。本文综述了兰炭在我国各行业的应用研究现状,并根据兰炭应用中存在问题提出了发展方向,提出了兰炭粉末利用途径,以期实现兰炭粉末的合理、高效利用,及兰炭资源、产业的可持续发展。

1 兰炭特性

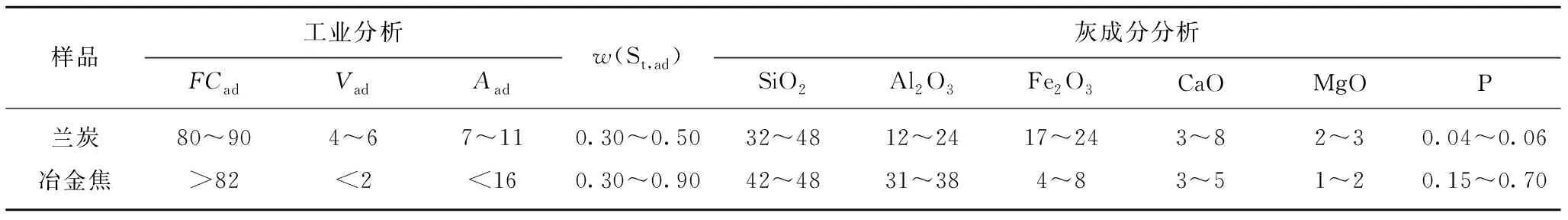

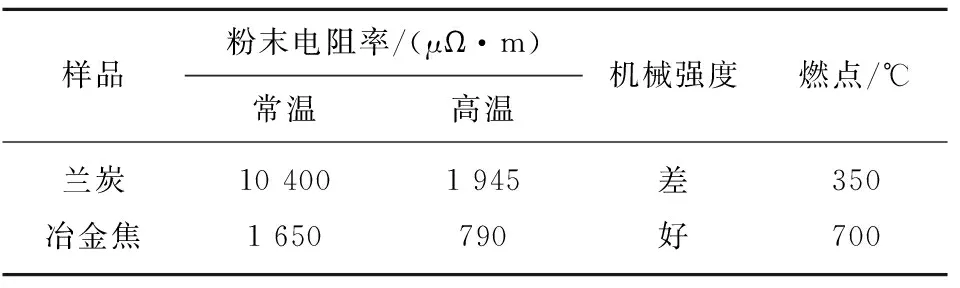

兰炭制备工艺有土炼和机制2种。土炼法制兰炭工艺简单,但产品质量不稳。机制法采用先进的干馏焙烧工艺,产品质量较土炼法大为改善[5]。兰炭作为一种新型炭素材料,其成分基本与冶金焦相同,但有其特有的性质。兰炭与冶金焦组成和物性对比见表1、2。

表1 兰炭与冶金焦组成Table 1 Composition and property of semi-coke and metallurgical coke %

表2 兰炭与冶金焦物性比较Table 2 Physical property comparsion of semi-cokeand metallurgical coke

由表1可知,兰炭的固定碳含量较高,灰分较低、低硫、低磷、低铝[5]。由表2可知,兰炭的电阻率较高,在常温下电阻率约为冶金焦的6倍,在高温下依然可达冶金焦的2.5倍。但兰炭的机械强度差,燃点也仅为冶金焦的一半。同时兰炭也具有较发达的孔隙结构。根据兰炭的这些固有特性,可单独改性或掺混后应用在很多行业领域,提高其利用价值[6]。

2 兰炭应用领域

目前兰炭低温干馏工艺是将低变质煤经自然干燥后,在最高炭化温度700 ℃左右的低温干馏炭化炉内炭化。

物料在炭化炉中经脱水、快速热解、炭化3个反应阶段,产生兰炭、焦油、煤气。兰炭干馏炉主要有三江SJ-Ⅲ型、鞍山热能院ZNZL3082型、恒源干馏炉、大连理工大热解炉、陕西冶金设计院SH2005型、化二院MHM型等炉型。兰炭生产企业主要集中在陕西、内蒙古、山西、宁夏、青海等省份,国内兰炭总产能已超1亿t[11],其中用于电石和铁合金行业约3 000万t;化肥造气行业约1 500万t,冶金行业约3 000万t。兰炭产能巨大,其高效利用对国民经济发展和环境保护具有促进作用。

2.1 电石行业

电石(碳化钙)是重要的化工原料,主要用于生产乙炔;也作为还原剂和脱硫剂,用于钢铁冶炼行业。工业上一般采用熔融电极法,即冶金焦和石灰在电炉中反应生成电石。随着国内环保力度加强,焦企限产,资源紧缺问题日益严重。价格相对低廉的兰炭逐步应用于电石行业,部分替代冶金焦。

府谷兰炭具有“高炭、高电阻率、低硫低灰”的优良特性,用于大中型电炉生产电石的产量和质量都显著提高,电耗大幅减小,是电石生产的优良炭素材料。兰炭比电阻是普通冶金焦的2倍,使电炉能在较高电压下稳定运行,达到电炉满负荷运行。府谷兰炭挥发分应控制在5%左右,兰炭粒度控制在8~20 mm,单位消耗定额在620~630 kg[7]。

浙江巨化电石有限公司采用20 MW以上的中大型开放式电石炉,证明在混合焦中掺用含量30%~40%的兰炭生产电石可行[1]。兰炭质量分数过高时,由于兰炭的高电阻率造成炉料电阻过大,电流不足,无法达到满负荷生产。

兰炭粉和电石渣共成型制备氧化钙含碳球团,再循环制备电石。1 200 ℃下煅烧10 min制成氧化钙球团,探究成型工艺和黏结剂对氧化钙球团及其含碳球团抗压强度。成型压力在球团成型过程中形成的“拱桥效应”,减少了颗粒间的孔隙率,增大颗粒间的接触面,使颗粒间作用力增加。故随着成型压力的增加,氧化钙含碳球团与块状氧化钙抗压强度增加。黏结剂添加量达到8%时,其前驱体与Ca(OH)2在高温作用下生成具有稳定性的纤维状晶体,使氧化钙含碳球团的抗压强度达到最高[8]。

2.2 电厂

燃煤电站锅炉直接燃烧煤炭,资源利用效率较低。兰炭作为一种新型清洁环保燃料,是煤热解三相产物中的固体产物,将其用作动力煤实现了煤炭的分级分质利用[9]。同时兰炭用于电站锅炉符合国家政策对电站低污染排放的要求,规模化应用后可消化千万吨兰炭产能,实现发电企业和兰炭企业互利共赢。

兰炭尚无法单独作为动力燃料在电厂大规模发电,需按一定比例与动力煤掺混后使用。贫煤锅炉可掺烧质量分数50%以上的兰炭;无烟煤锅炉可掺烧质量分数30%的兰炭;烟煤锅炉可掺烧质量分数30%~50%的兰炭[10]。电站锅炉燃用兰炭具有减轻炉内结渣、大幅降低烟气污染物生成量、对低热值煤具有较好替代作用等优势。兰炭比例增高,会降低磨煤机出力,可采用“利用制粉系统研磨出力余量大比例掺烧兰炭”的预混掺烧方式[11]。

2.3 冶金行业

优质炼焦煤资源紧缺,促使冶金行业“煤代焦”技术不断发展完善,高炉喷煤技术随之发展。兰炭价格又优于煤粉,将兰炭用作高炉喷吹燃料,可降低企业成本,提高利润。

与冶金焦相比,兰炭固定碳含量低2%~7%,灰分低0~8%,硫含量低0.4%左右,有害元素含量较低,挥发分高6%,块状兰炭成分大致符合高炉喷吹入炉要求。粉状兰炭和块状兰炭富碱前后的气化反应速率均明显高于焦炭,碱金属仅对焦炭表面有较强的催化作用;兰炭具有疏松结构、大比表面积的特点,使碱金属分布较均匀,气化反应时可保持较高速率;兰炭起始反应温度和剧烈反应温度低于焦炭,兰炭结构以层片状为主,光学结构以各向同性为主,故兰炭易与CO2结合发生气化反应[12]。杨双平等[13]研究表明,对于喷煤爆炸性而言,兰炭和烟煤掺混后的返回火焰长度介于二者之间,兰炭掺混质量分数为50%时效果最佳;对于喷煤燃点而言,兰炭掺混质量分数为30%时效果最佳;对于喷煤哈氏可磨性指数而言,兰炭掺混质量分数为50%时效果最佳;对于喷煤灰熔融温度而言,兰炭掺混质量分数为30%时效果最佳。综合考虑各因素,高炉喷煤时兰炭添加量30%的冶金性能优良。

2.4 化肥行业

造气是合成氨生产的重要工序和能耗大户,造气约占合成氨成本的60%。国内大多数氨肥生产企业都采用无烟煤或焦炭进行制气,通过对煤气炉设备、工艺、技术等进行改造,采用烧兰炭或部分掺混烧兰炭可一定程度上降低无烟煤消耗和氨肥成本,提高企业利润。

兰炭灰分较低,在煤气炉造气过程中,灰分太低无法形成有效的灰渣层,导致炉底温度过高,可能烧毁炉篦和灰盘。因此,可在兰炭上料过程中添加一定炉渣,以增加灰分。兰炭粒度较焦炭小,且热稳定性差,故需降低风压,控制入炉一次风量。气体质量越好,需气化层越集中,而兰炭灰熔融温度比焦炭低,需调节上下吹蒸汽流量,调整各阶段时间,以稳定气化层温度[14]。还需对上料系统进行改进,选用合适的炉篦,对上气道和炉顶使用新型浇注材料。

兰炭的强度和抗碎性比较差,气化成渣性差,含水量较高,比热容大,粒度小,灰熔融温度低于无烟煤,活性也与无烟煤不同。将兰炭与无烟煤进行掺混,根据掺混比适当调整蒸汽压力和空气总管压力,调节空程高度[15]。将废弃兰炭粉末黏结成型制备气化型煤,既能降低成本,又能变废为宝。黏结剂一般分为有机黏结剂、无机黏结剂和复合黏结剂,主要有树脂、腐植酸、淀粉、MgO-MgCl2和黏土等。参照落下强度、抗压强度、热稳定性和灰熔融性等指标选择合适的黏结剂,得到性能满足要求的气化型煤。林博等[16]研究表明,兰炭粉末制气化型煤的最佳复合黏结剂以腐植酸钠为主,适当添加淀粉和黏土,使气化型煤的热稳定性达到70%以上,落下强度达到75%以上,煤灰软化温度达到1 258 ℃。

2.5 废水处理

淡水资源紧缺是全球性问题,废水直接排放不仅污染环境,也是水资源的浪费。兰炭干馏过程中挥发分的析出使兰炭产生孔结构,直接作为吸附剂处理废水[17]。兰炭直接用于废水处理的效果不明显,而其高固定碳、低挥发分、低有害元素含量的特点,使其成为制备高性能活性炭的优良原料[18]。

蔡超等[19]研究表明,将兰炭与硝基苯类有机废水按照126.67 g∶1 L配比、废水流速控制在40 mL/min时,兰炭对废水的处理效果最好,处理后水质能达到洗涤专用水的标准。吴鹏等[20]以兰炭为原料采用物理活化法制备活性焦,其最佳添加工艺为活化温度850 ℃、活化时间4 h、蒸汽流量300 g/h;得到的活性焦具有发达的中孔结构,对煤气化和煤焦化废水中的有机物具有较好的吸附性,COD吸附值最高可达166 mg/g。秦孟喜[21]采用化学活化法(KOH法)制备活性炭,其最佳工艺为碱炭比5∶1、活化温度800 ℃、活化温度1 h,碘吸附值可达1 100 mg/g左右。

2.6 电极材料的制备

随着移动设备、电动汽车等快速发展,对电池行业的发展起推动作用。电池电容的需求量增加,对于高储能低价格电极材料的开发也显著增加。碳基材料是电池电极材料和超级电容器电极材料的重要部分。兰炭粉末是多孔炭材料,经过掺杂改性、活化改性后,可制备优良的电极材料。

江行国等[22]将兰炭焦末球磨后掺杂8%的硼(B)粉,再经2 300 ℃高温反应1 h,得到最佳性能的电极材料;首次嵌锂容量为437 mAh/g,首次脱锂容量为361 mAh/g,库伦效率达到82.6%,在电流密度0.5 C下,经过300次循环后容量仍有337 mAh/g,表现出良好的循环性能和倍率性能。

李主峰[23]以神府兰炭粉末为原料,以KOH为活化剂,在碱炭比2∶1、活化温度700 ℃、活化时间1.5 h条件下制备的超级电容器电极材料电容性能最好。兰炭基电极材料在0.5 A/g电流密度下比电容为340 F/g以上,在循环500圈后比电容保持比例依可达95%以上。

3 存在问题及发展方向

3.1 兰炭行业存在问题

近年来国内外经济发展减缓,环境保护政策不断加强以及兰炭下游电石和钢铁等行业产能过剩,导致兰炭企业处境困难。同时兰炭企业本身也存在干馏技术落后、产品附加值低和产业结构不合理等问题。兰炭企业需进一步升级工艺技术,提高产业化水平和产品附加值。与无烟煤、烟煤、焦炭一样,兰炭具有用作电石、冶金和化肥行业原料的潜质,需将兰炭掺混或者进行装备、工艺改进[24-26]。

3.2 兰炭利用工艺优化

兰炭用于电石行业时,需加强工艺条件的优化。兰炭掺用对于炉面操作、电炉负荷、出炉操作均有影响,兰炭掺混比例对电石产量、电耗和发气量有较大影响。兰炭用于电厂时,需加强掺用后锅炉的参数特性和制粉系统研究,解决兰炭掺烧后可能存在锅炉结渣、壁温超温、低负荷燃烧不稳以及锅炉各器件磨损等问题。兰炭用于冶金行业时,需加强不同兰炭与不同煤种掺混的试验研究。高炉喷吹煤为无烟煤和烟煤,但不同地区煤炭质量不同,兰炭与其掺混后爆炸性、燃点、灰熔融温度、热值及可磨性指数均会变动。兰炭用于化肥行业时,需加强对造气炉改造和工艺条件优化,加强用于兰炭黏结成型的新型黏结剂的开发研究。兰炭与无烟煤的化学物理特性有所不同,造气炉改用兰炭后需解决各阶段可能存在的问题;兰炭生产运输过程中会产生大量兰炭粉末,造气炉对原料粒度有一定要求,需开发性能优异的黏结剂以提高兰炭粉末的利用率。兰炭应用于材料领域时,需加强材料制备的基础理论研究,加强开发高性价比高性能的优良材料,同时加强对工业化应用的工程工艺研究。

3.3 兰炭粉末的高品质利用

兰炭粉末约占兰炭产量的10%,资源量巨大,开发利用兰炭粉末对实现经济可持续发展和环境保护具有现实意义。煤基活性炭制备工艺已相当成熟,煤基活性炭已成为全球生产量和消耗量最大的活性炭产品,约占全球活性炭总产量的70%。煤基活性炭制备一般分为破碎、筛分、炭化、活化等。兰炭是煤中低温干馏后固态产物,兰炭粉末本身即为粉末状,稍加处理即可达到一定粒径要求。基于兰炭粉末的特性和煤基活性炭制备工艺,可将兰炭粉末作为活性炭原料,采用微波加热法、磷酸活化制备活性炭。

研究表明将兰炭粉末为碳源,KOH为活化剂,碱炭比为4∶1,采用微波功率900 W加热10 min,制备的兰炭基活性炭比表面积可达2 100 m2/g左右[27]。采用KOH高温活化法制备时,活化温度是影响其表面结构与性能的关键因素之一。随温度升高,活性炭的炭得率降低,碘吸附值先增大后减小[28]。采用KOH将榆林兰炭粉末活化制活性炭,并采用响应面法优化工艺条件,得出活化温度750 ℃,活化时间30 min,碱炭比1∶3时,碘吸附值达到最大[29]。目前兰炭粉末制活性炭多采用KOH为活化剂,KOH法造孔效果好但反应温度较高,且对设备腐蚀性较大。磷酸活化工艺相对活化工艺,可制备性能较高的活性炭,对环境污染少、成本低;与煤相比,兰炭粉末生产活性炭可简化破碎筛分,省去炭化过程;微波加热法具有加热速度快、活化时间短、活化剂活化效果好等特点。扩大兰炭的应用领域,提高煤炭分级利用中固态产物的附加值,符合我国“十三五”规划的战略要求,对经济可持续发展和生态环境建设起积极作用。

4 结 语

兰炭是一种新型炭素材料,与焦炭成分基本相同,具有高固定碳、高比电阻、高化学活性、低灰、低有害元素含量和发达孔结构的特性。兰炭高效利用是实现煤资源分级转化梯级利用的重要部分。兰炭已广泛应用于电石、电厂、冶金、化肥、废水处理、材料制备等行业中。由于兰炭的质地疏松、强度和抗碎性较差、粒度不一、燃点和灰熔融温度低、比热容大,替代无烟煤、烟煤和冶金焦等用于各领域时,对现有工艺条件和设备均有影响,需加强对工艺技术的优化和设备改进。兰炭粉末由于粒径小无法直接用于电石、冶金等行业,丢弃造成资源浪费和环境污染。由于兰炭粉末符合活性炭前驱体的要求,因此提出将固废物兰炭粉末作为活性炭原料,通过微波加热、磷酸活化制备高品质活性炭的利用途径。未来需对兰炭粉末制备活性炭的工艺条件和活化机理进行探究,以实现兰炭粉末的高效利用。