不同添加剂油茶壳炭粉成型性能与燃烧特性研究

秦丽元 张世慧 高忠志 罗立娜 蒋恩臣,2

(1.东北农业大学工程学院,哈尔滨 150030; 2.华南农业大学材料和能源学院,广州 510642)

0 引言

油茶壳作为油茶加工的副产物,占油茶果质量的50%~60%,其成分主要是约52%的木质素和30%的多缩戊糖。目前,油茶壳除了用于制备有机肥、钾盐、活性炭、培养基等,大多数被丢弃或者直接焚烧,资源浪费,固体废弃物污染增加[1-2]。采用炭化成型技术将油茶壳制备成炭成型燃料,不仅能达到高品质利用、减少固体废弃物污染的目的,还可以实现CO2的零排放,保护环境[3]。

与生物质直接成型燃料相比,生物质炭成型燃料改善了因生物质种类不同或同一种生物质的生长部位、成熟度不同造成的压缩成型特性差异,降低了机器的机械磨损和挤压加工过程中的功率能耗。此外,生物质炭成型燃料还弥补了生物质成型燃料堆积密度低、灰分高、热值低的不足[4-5]。但直接成型的炭粉在储存、运输和使用过程中容易开裂或破碎,采用混合成型技术可以降低成型原料之间的异质性,改善生物质炭成型效果[6-7]。

作为农林废弃物的主要成分,纤维素在自然界中含量丰富,秸秆、木材、棉麻等都是其主要来源。纤维素分子内和分子间强大的作用力使其直接利用受到了一定限制,对其改性也带来一定困难。所以,对纤维素的研究主要集中在改性和改性后的应用上,而对纤维素直接掺混利用的研究较少[8]。然而,作为一种廉价且易得的丰富资源,纤维素还是替代不可降解的化石燃料的优质可再生天然聚合物[9]。在一定温度和含水率条件下,纤维素可被软化发挥黏结效果,成为燃料的骨架[3]。氧化淀粉是淀粉在酸、碱、中性介质中与氧化剂作用得到的一种变性淀粉,其价格低廉、来源广泛[10]。氧化淀粉的物化特性良好,含有羟基、羧基、羰基等官能团,能与多种物质发生反应。有研究发现,氧化淀粉在提高耐久性和降低能耗方面优于原淀粉[11]。目前常用的小麦、玉米、木薯等氧化淀粉均可用作燃料的添加剂[12-13]。成型燃料对其掺混所用的纤维素要求较低,作为最廉价的高聚物纤维素还具有无毒无害的特点,氧化淀粉在与炭粉掺混时,表现出较好的亲和力并能均匀分布在炭粉表面,而且所制备的成型炭满足无毒、环保的要求[10]。

与秸秆炭相比,油茶壳炭固定碳含量高,灰分和挥发分含量少,更适合用于制备生物质炭成型燃料[14-15]。所以从成本、性能等多方面考虑,本文以油茶壳热解炭粉为原料,纤维素和氧化淀粉为添加剂,制备生物质炭成型燃料,并研究成型温度、成型压力和原料含水率等条件对成型燃料品质的影响及其燃烧特性,以期为生物质炭成型燃料的制备和实现生物质能的高效利用提供理论依据。

1 材料与方法

1.1 材料

试验原料:油茶壳炭粉、纤维素(纯度大于97%)、氧化淀粉(化学纯)。采用自制变螺距生物质连续热解装置制备油茶壳炭粉[16],将其过筛后取粒度在16~100目之间的备用。表1为原料的具体成分和热值,表中的质量分数均为占空气干燥基的百分比。

表1 原料成分及元素分析(质量分数)Tab.1 Properties analysis of feedstock

1.2 试验

1.2.1成型条件

生物质炭成型试验采用自制成型模具[17]。成型时,将原料放入模具中,成型压力由万能试验机提供,成型温度由温度控制器调节。原料含水率包括炭粉和添加剂2部分的含水率,称取一定量的炭粉和添加剂,将其放入70℃的干燥箱中干燥24 h至质量恒定,计算原料本身含水率,然后加入适量纯水调整到试验所需含水率。添加剂的作用是提高燃料的物理品质,但用量过多会增大成本、降低热值。钱湘群等[13]发现淀粉用量为10%~30%时,提高了燃料的松弛密度,降低了能耗,制备出的竹炭成型燃料品质最佳。通过单因素试验选取添加剂5%~13%进行研究[17],发现纤维素质量分数为9%的混合成型燃料物理品质最优。所以综合考虑燃料的物理品质和成本经济性,将添加剂的质量分数设置为9%。在试验过程中,成型温度分别取40~120℃(间隔20℃),成型压力分别取2~10 kN(间隔2 kN)、含水率分别取10%~30%(间隔5%)。当万能试验机的压杆与燃料间的压力达到设定值时停止移动,移开底座,便可挤出燃料。

1.2.2成型燃料品质测试

(1)松弛密度:将静置14 d后的成型颗粒,用电子天平称量,用游标卡尺测其尺寸,然后根据密度公式,计算得出松弛密度。

(2)径向抗压强度:采用万能试验机对成型燃料进行径向压缩试验,颗粒破碎或断裂时所承受的最大径向载荷,即为所求的径向抗压强度。

(3)比能耗:燃料压缩成型过程中的能耗与其质量的比值,它表示压缩单位质量燃料耗能的大小。压缩能耗可用成型过程中压力-位移曲线所围成的积分面积表示。比能耗计算公式为

(1)

式中ESC——比能耗,J/g

F——压力,kN

s——位移,mm

m——燃料质量,g

1.3 微观结构观察

试样沿径向切开的燃料进行喷金处理后,用日本日立公司S-4800型冷场发射电子显微镜观察成型燃料的微观结构。

1.4 热值与热重分析

成型燃料热值通过长沙友欣公司的LI-THERM型氧弹量热仪进行测定。热重分析采用德国耐驰公司的STA 499 C型综合分析仪,取10~15 mg样品,升温速率20 K/min,最高温度设定为900℃。

2 结果与分析

2.1 成型温度对成型燃料物理品质的影响

在成型压力6 kN、原料含水率20%、添加剂质量分数9%条件下,不同成型温度对成型燃料的物理品质影响如图1所示。从图1a可以看出,纯炭粉成型时,松弛密度随成型温度的升高先增大后减小,在60℃时达到最大值。但在成型温度未超过100℃时,成型温度的升高对添加纤维素和氧化淀粉的炭粉混合成型燃料的松弛密度影响不明显,添加氧化淀粉的混合成型燃料松弛密度明显高于纯炭粉和添加纤维素混合成型燃料。继续升高成型温度到120℃,松弛密度都明显减小。这是因为温度超过100℃之后,水分蒸发但又无法从模具中排出,只能以自由水的状态附着在颗粒表面,增加了颗粒间的距离,使得密度减小。

图1 成型温度对成型燃料物理品质的影响Fig.1 Effect of molding temperature on physical quality of formed fuel

3种成型燃料的比能耗都随成型温度的升高而增大,尤其是当温度超过100℃时,比能耗增加得更显著;氧化淀粉添加燃料的比能耗最低,如图1b所示。因为温度超过100℃,原料中的水分多以气态的形式存在,增大了成型过程中的阻力,所以能耗增大。如图1c所示,纯炭粉成型燃料的径向抗压强度与成型温度成反比;添加纤维素的混合燃料径向抗压强度比纯炭粉高并且基本不随成型温度变化;添加氧化淀粉的混合成型燃料径向抗压强度都随成型温度的升高而增大,并且氧化淀粉因具有较好的流动性,从而在成型后具有更高的抗压强度且径向抗压强度变化最明显。

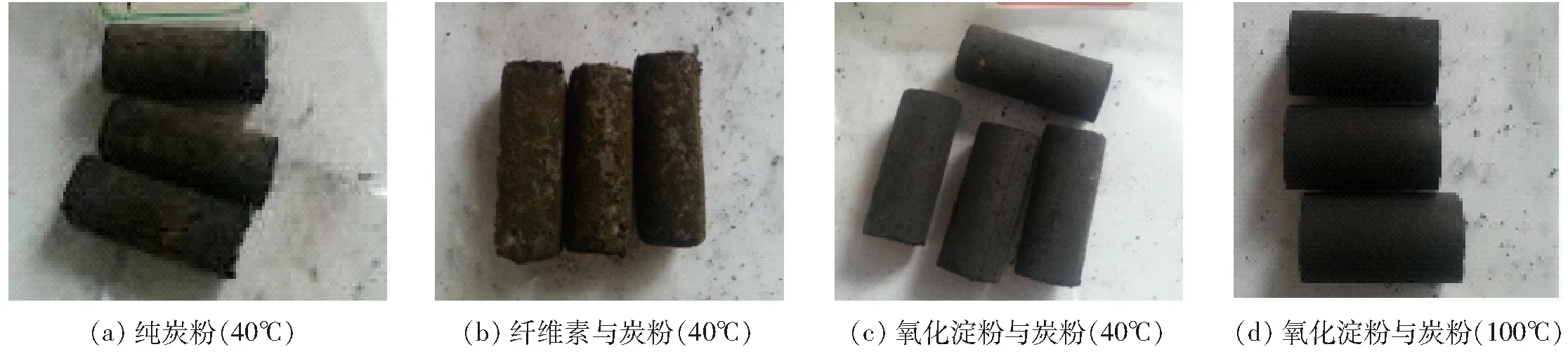

图2为成型温度40℃和100℃,其它成型条件相同时,制备的3种成型燃料。其中纯炭粉和添加纤维素的混合成型燃料表面都较粗糙,如图2a、2b所示。而氧化淀粉是淀粉经化学改性后得到的半合成高分子化合物,其分子结构上具有羟基、羧基、羰基等多种极性基团,极性基团较淀粉增多,故黏性变大[18],所以在较低成型温度时,氧化淀粉与炭粉混合成型燃料的表面也较光滑(图2c)。纤维素是由葡萄糖单体构成的天然高分子化合物,虽含有极性很强的醇羟基,但黏结力一般低于半合成高分子化合物[19]。所以在同一成型温度下,氧化淀粉与炭粉混合成型燃料的物理品质优于纤维素与炭粉混合成型燃料和纯炭粉成型燃料。图2d为成型温度100℃制备的氧化淀粉与炭粉混合成型燃料;与40℃下制备的成型燃料相比,其表面更加光滑,成型性更好。综合图1中3种成型燃料的品质分析,油茶壳生物质炭混合成型燃料的成型温度在60~100℃之间较好。

图2 炭粉成型燃料Fig.2 Molding fuel

图3 成型压力对成型燃料物理品质的影响Fig.3 Effect of molding pressure on physical quality of formed fuel

2.2 成型压力对成型燃料物理品质的影响

在成型温度80℃、原料含水率20%和添加剂质量分数9%条件下,油茶壳炭粉成型燃料物理品质随成型压力的变化如图3所示。随着成型压力的增大,3种成型燃料的松弛密度都呈现先增大后平缓的趋势,其中添加淀粉和纤维素的燃料松弛密度相近,如图3a所示。成型初期,随着成型压力的增大,成型原料之间的水分和空气被挤出,原料间空隙不断减小,体积相应减小,导致密度增大。但实压阶段,继续增大成型压力松弛密度基本不改变。从图3b中看出,成型压力增大,3种成型燃料的比能耗都增大。图3c中纯炭粉成型燃料和纤维素与炭粉混合成型燃料的径向抗压强度都随成型压力增大而增大,但明显低于氧化淀粉添加的混合燃料;而氧化淀粉混合燃料的径向抗压强度随成型压力的增大出现先增大后减小的趋势,在6 kN时,其径向抗压强度最大。

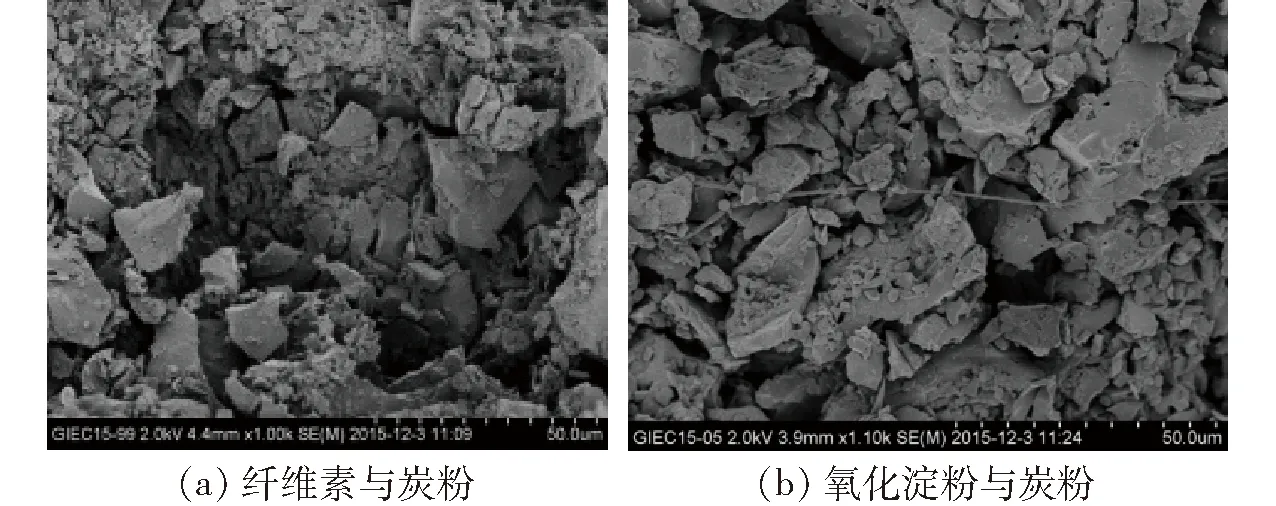

纤维素和氧化淀粉的加入都能提高成型燃料的松弛密度和径向抗压强度。对成型压力6 kN下制备的添加纤维素和淀粉的混合成型燃料微观结构进行观察,结果如图4所示。从图4a中可以看出,纤维素与炭粉主要以机械互锁的方式相结合,这种交叉结合的方式,增大了两种颗粒的接触面积,降低了成型燃料的回弹形变。此外,在与炭粉混合成型中,纤维素与炭粉颗粒相互缠绕、嵌套,也发挥着增强成型燃料强度的骨架作用[3]。氧化淀粉与炭粉除了以机械互锁方式相结合外,还可观察到燃料中部分区域形成了网状结构,该结构将炭粉包围连接成一片,显著地增强了燃料的强度[20],如图4b所示。但当成型压力过大,超出弹性范围时,就会引起氧化淀粉的回弹,故径向抗压强度先增大后减小,在6 kN时其径向抗压强度最大。此外,氧化淀粉具有较好的渗透性,能渗透到炭粉的微孔中,并且能与炭粉中的活性基团形成氢键,所以淀粉添加成型燃料具有更好的品质。综合成型压力对3种成型燃料的品质影响分析,成型压力在6~8 kN之间较好。

图4 混合成型燃料的微观结构Fig.4 Microstructure diagrams of molding fuel

2.3 原料含水率对成型燃料物理品质的影响

在成型温度80℃、成型压力6 kN和添加剂质量分数9%条件下,炭粉成型燃料物理品质随原料含水率的变化如图5所示。从图5a可知,3种成型燃料的松弛密度都随着原料含水率的增大而增大。并且提高原料含水率对降低成型燃料的比能耗均有显著成效(图5b)。添加纤维素的混合成型燃料和纯炭粉成型燃料的径向抗压强度都随原料含水率的增加而增大,但是添加氧化淀粉的混合成型燃料径向抗压强度随原料含水率的增加先增大后减小,如图5c所示。其原因一方面是水分在成型过程中能够增大粒子间的接触面积,有助于原料粒子的嵌合,促进粒子粘结;另一方面,水分作为成型过程中的润滑剂,能够增强粒子间的流动性,从而降低成型过程的比能耗。但当原料含水率过高时,多余的水分将分布于原料粒子之间,使得粒子之间结合不紧密,不利于成型,所以混合后原料含水率控制在15%~20%燃料成型品质更好。同时氧化淀粉提高成型燃料物理品质更明显,但是径向抗压强度受原料含水率影响也最明显。

图5 原料含水率对成型燃料物理品质的影响Fig.5 Effect of moisture content of materials on physical quality of formed fuel

通过以上分析可知,油茶壳热解生物质炭成型燃料成型温度在60~100℃之间时成型燃料的物理品质较好,其中氧化淀粉添加成型燃料品质最好,但纤维素添加成型燃料的径向抗压强度基本不受成型温度影响。增大成型压力有利于增大混合成型燃料的松弛密度,但同时增大了成型的比能耗,所以控制成型压力在6~8 kN之间较好。增加原料含水率能够提高成型燃料的松弛密度,降低比能耗;但原料含水率超过一定值后,氧化淀粉与炭粉混合成型燃料的径向抗压强度减小,而且试验过程中发现当原料含水率超过20%时,会有水分从模具中挤出,因此最佳原料含水率为15%~20%。

2.4 成型燃料燃烧特性

考虑到成本、性能和成型过程中设备磨损等,选取较优成型条件:成型温度80℃、成型压力6 kN、原料含水率20%成型后,对油茶壳纯炭粉成型燃料、纤维素与炭粉混合成型燃料和氧化淀粉与炭粉混合成型燃料进行燃烧特性研究。

2.4.1热值与热重分析

经热值测试得到:油茶壳炭粉加入纤维素成型后热值为29.14 MJ/kg,加入氧化淀粉成型后热值为28.01 MJ/kg。并且由表1可知,纤维素和氧化淀粉中固定碳含量都很低,油茶壳炭粉的固定碳含量却占其质量的50%以上,而固定碳的燃烧对热值的贡献最大。所以加入添加剂后,混合成型燃料的热值都比相同质量纯炭粉成型燃料有所降低,而且加入同质量的氧化淀粉比加入纤维素热值降低更明显。

图6为3种成型燃料的热重曲线,从热重曲线可以看出3种成型燃料的燃烧都可分为4个阶段,即成型燃料的自身失水、挥发分析出与燃烧、固定碳燃烧和燃尽阶段。各阶段燃烧特性参数如表2所示。从图6a可以看出,油茶壳炭粉成型燃料在第1阶段为25~170.09℃,失重约2.5%,DTG曲线在75.59℃时出现峰值;第2阶段170.09~375.41℃为挥发分析出与燃烧阶段,其DTG曲线在350.08℃出现失重峰;第3阶段375.41~580.75℃为固定碳燃烧阶段,该阶段失重约78%,着火温度为385.65℃,DTG曲线在518.49℃时出现最大失重峰,第4阶段为580.75℃以后,为燃尽阶段。

因为加入的纤维素添加剂与油茶壳本身含有的纤维素类型相同,纤维素与炭粉混合成型燃料的热重曲线与油茶壳炭粉成型燃料的热重曲线形状基本一致(图6b)。第1阶段为25~178.07℃,失重约为2.5%,DTG曲线在80.79℃对应失重峰;第2阶段178.07~333.85℃为挥发分析出与燃烧阶段,其DTG曲线在320.17℃对应失重峰值,该失重峰与纯炭粉成型燃料的失重峰相比更明显,因加入的纤维素添加剂热解强化了挥发分的析出;并且由纤维素热解生成的少量焦炭与氧气接触燃烧使纤维素混合成型燃料第3阶段(333.85~570.60℃)的DTG曲线在392.37℃时出现一个新的小失重峰,其着火温度为362.50℃。DTG曲线在516.6℃时出现最大失重峰,该阶段失重约64.3%;第4阶段570.60℃以后为燃尽阶段。

从图6c可看出,氧化淀粉与炭粉混合成型燃料第1阶段为25~171.66℃,失重约2%,DTG曲线在85.34℃时出现峰值;第2阶段171.66~323.63℃为挥发分析出与燃烧阶段,DTG曲线在205.78℃和275.18℃时都出现了失重峰,第1个峰应是氧化淀粉中所含的小分子挥发物析出并进入气相中燃烧产生的,第2个峰则是由油茶壳炭粉中挥发分的燃烧所导致;第3阶段固定碳燃烧阶段为323.63~558.20℃,其DTG曲线上出现了3个失重峰,这应是少量剩余大分子挥发分的析出及燃烧,氧化淀粉和油茶壳炭粉中固定碳的燃烧所产生的。同时氧化淀粉中固定碳的燃烧所放出的热量还能促进油茶壳炭粉中固定碳的燃烧,所以该阶段失重达70%。着火温度为324.5℃,其中温度为400.4℃时燃烧速率最大;第4阶段558.20℃以后为燃尽阶段。

2.4.2燃烧特性参数分析

着火温度Ti是反映燃料着火性能的重要参数,着火温度越低,燃烧性能越好。本试验采用TG-DTG法来确定着火温度,具体方法参照文献[21]。

燃烧稳定性判定指数Rw用于判定燃料持续稳定燃烧的性能,Rw值越大,对应燃料的燃烧稳定性越好。以纯碳的试验参数为基准定义Rw[22]为

(2)

Tmax——最大燃烧速率对应的温度,℃

综合燃烧特性指数S可以对燃料的燃烧特性进行综合评价,S值越大,燃料的燃烧特性越优[23-24]。计算公式为

(3)

Te——燃尽温度,℃

取燃料质量损失达到98%时的温度为燃尽温度[25]。

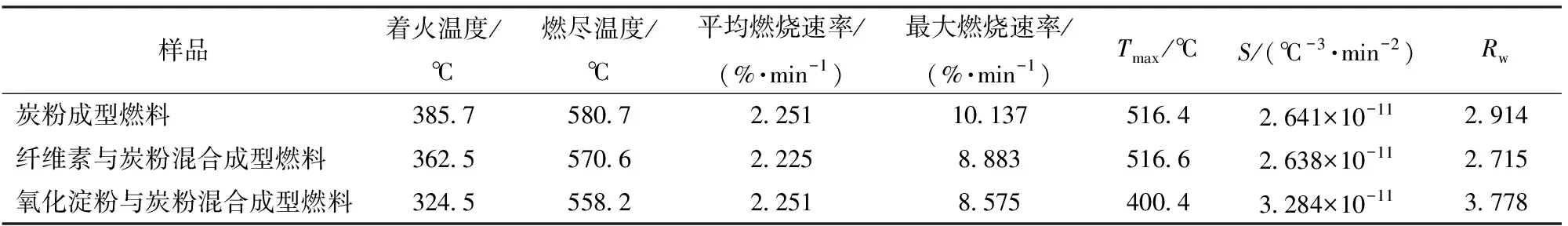

由表2可知,纤维素和氧化淀粉的加入,都降低了油茶壳炭粉成型燃料的着火温度和燃尽温度,加入淀粉后降低更显著。因为纤维素和氧化淀粉的加入提高了燃料中挥发分的含量,燃料的挥发分含量越高越容易着火和燃尽[26]。纤维素与炭粉混合成型燃料的Rw和S都小于纯炭粉的相应值,说明纤维素的加入使得成型燃料的稳定性和燃烧特性都变差。而氧化淀粉与炭粉混合成型燃料的Rw和S值均大于纯炭粉成型燃料,燃料的稳定性和燃烧特性都更好。并且炭粉表面附着的氧化淀粉颗粒燃烧减小了炭粉的孔道堵塞,从而使炭粉的燃烧反应加强,氧化淀粉中固定碳含量较少,所以其固定碳燃烧所需要的热量与等量炭粉中固定碳燃烧所需热量相比要少,氧化淀粉与炭粉混合成型燃料的着火性能更好、燃烧更稳定、燃烧特性更优。

表2 燃烧特性参数Tab.2 Combustion characteristic parameters

3 结论

(1)在相同温度下制备的纯炭粉成型燃料和纤维素与炭粉混合成型燃料的松弛密度、比能耗相差不大,但纤维素的加入明显提高了燃料的径向抗压强度。氧化淀粉与炭粉混合成型燃料的品质最优,且较低成型温度40℃时也有较好的成型性能。当成型温度不超过100℃时,升高温度后,油茶壳生物炭燃料的成型性更好。

(2)随成型压力增大,成型燃料松弛密度、比能耗和径向抗压强度都随之增大,在成型压力6~8 kN时成型燃料品质较好。混合成型燃料内部纤维素通过骨架作用,氧化淀粉则形成网状结构将炭粉包围,使燃料强度增加。2种添加剂都在一定程度上提高了成型燃料的松弛密度和径向抗压强度。

(3)原料含水率增加提高了燃料的松弛密度,降低了成型比能耗;但原料含水率超过一定值后,氧化淀粉与炭粉混合成型燃料的径向抗压强度降低明显,原料含水率在15%~20%时,成型燃料品质较好。

(4)3种成型燃料的燃烧过程分为自身失水、挥发分析出与燃烧、固定碳燃烧和燃尽4个阶段。2种添加剂的加入均提高了炭粉成型燃料的着火特性和燃尽特性。通过燃烧特性参数计算分析,添加氧化淀粉成型燃料燃烧更稳定,燃烧性能更优;添加纤维素燃料品质受成型参数影响较小,热值降低更少,与纯炭粉更为接近。